汽车零部件耐腐蚀测试研究分析

2011-12-12广州威凯检测技术研究院车汉生

文 | 广州威凯检测技术研究院 车汉生

汽车零部件耐腐蚀测试研究分析

文 | 广州威凯检测技术研究院 车汉生

本文介绍了汽车零部件的四种耐腐蚀试验,它们的用途、主要特点和评价方法。

汽车零部件;腐蚀;评价

1.言

腐蚀是指材料(通常指金属)与环境间的物理-化学相互作用,其结果是使材料的性能发生变化,并常可导致材料、环境或由它们作为组成部分的技术体系的功能受损伤。而腐蚀测试则能检验产品的防腐能力,甄别产品的质量,提高产品的竞争能力。因此,随着全球环境污染日益严重,各类产品的防腐蚀问题越来越受到重视。

2.蚀测试分类

汽车零部件的腐蚀测试主要有以下几种:

① 盐雾测试(中性盐雾、乙酸盐雾、铜加速乙酸盐雾、交变盐雾)

② 冷凝水水雾试验

③ 气体腐蚀试验

④ 循环腐蚀试验(CCT)

⑤ 腐蚀膏试验

⑥ 耐溶剂试验(耐酸碱、汽油等各种溶剂)

其中,中性盐雾、冷凝水水雾、气体腐蚀和循环腐蚀试验是最常用的加速腐蚀试验,在汽车零部件的防腐测试中被广泛使用。

2.1.性盐雾试验

汽车零部件的中性盐雾测试标准,主要有以下几种:

① ISO 9227-2006

② ASTM B 117-2009

③ JIS Z 2371-2000

④ GMW3286-2006

⑤ NES M0140-2001

虽然这几个标准规定的中性盐雾试验的参数略有差异,但可以总结为:

试验温度:(35±2)℃;

氯化钠溶液浓度:(5±0.5)%;

溶液pH值:6.5~7.2;

盐雾沉降量:1~2mL / h·80cm2;

样品放置方式:与垂直方向成15~30°或按正常使用状态放置。

上述标准,对于检测机构来说,需要细致科学严谨地应用,然而对于生产厂家来说,他们更关注的是产品的盐雾测试周期和合格判定。因此,我将生产厂家的关注点分为以下两点。

2.1.1.试周期

中性盐雾试验的测试周期,主要有两种,一种是试验标准推荐的周期,如ISO 9227-2006推荐的试验周期 为 2h、4h、6h、8h、24h、48h、72h、96h、144h、168h、240h、480h、720h、1000h。但这些推荐时间,没有针对性指出何种产品适用,生产厂家很难选择。

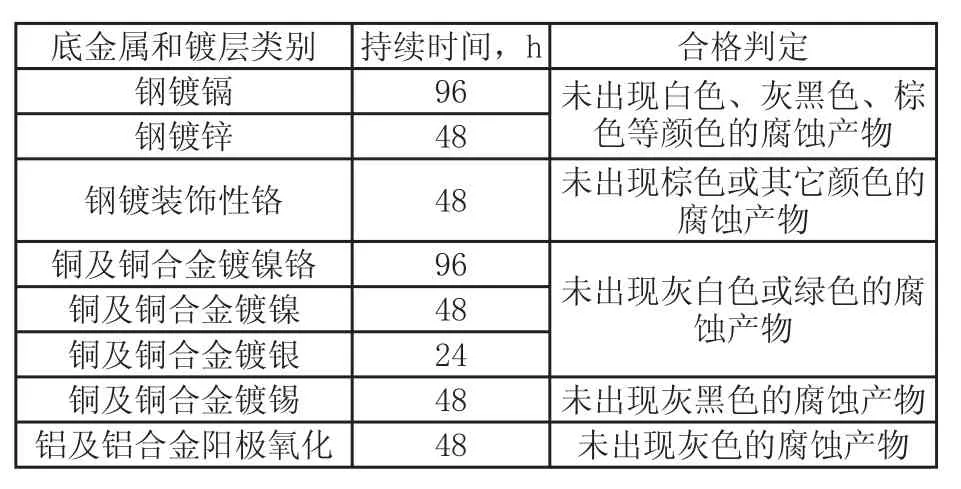

另一种是产品标准、企业标准或行业标准规定,例如GB/T 14093.4-2009《机械产品环境技术要求 工业腐蚀环境》规定,如表1。

这个标准根据生产工艺,规定了测试周期和合格判定,配合试验标准,使用起来简单直接,可以大大减少生产厂家的困惑。

2.1.2.果评价

汽车零部件经受中性盐雾试验之后,需要对产品进行结果评价,我们可以根据产品的生产工艺,分为以下两种情况:

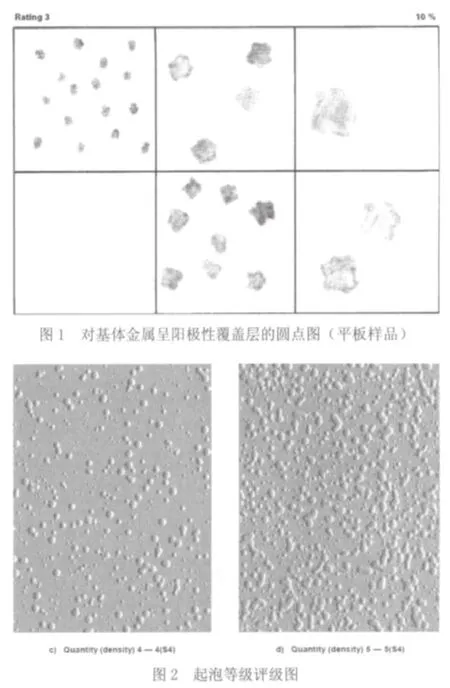

2.1.2.1.机覆盖层产品:平板样品按照ISO 10289-1999评级;零部件成品按产品标准、企业标准或行业标准规定。图1是ISO 10289-1999附录B性能评级圆点图。

2.1.2.2.机涂层产品:平板样品按照ISO 4628-1~-5、和 -8评级,或者按 ASTM D 714、ASTM D 610、ASTM D 1654等标准;零部件成品按照产品标准、企业标准或行业标准规定。图2是ASTM D 610的起泡等级评级图。

结合上述标准的参考图,我们可以很方便地评价中性盐雾试验结果,从而得出科学准确的判定。

2.2.凝水水雾试验

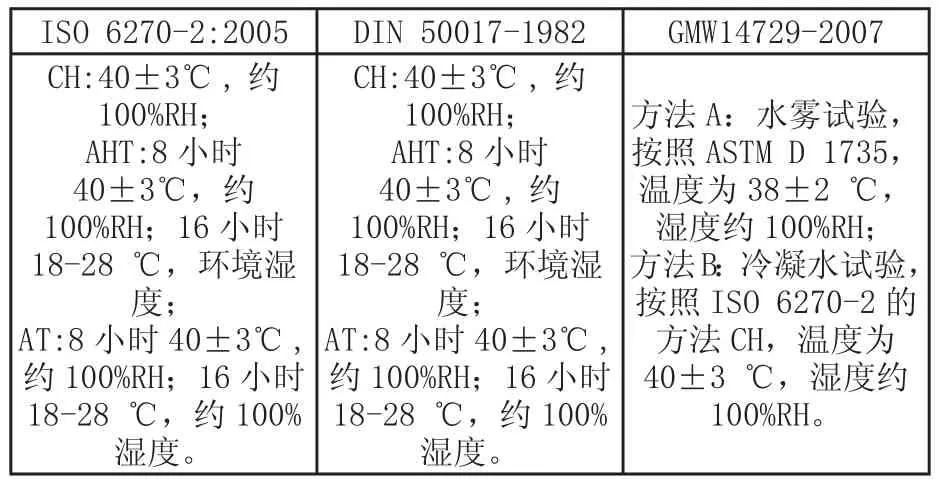

汽车零部件的冷凝水水雾测试标准,主要有以下这几种:① ISO 6270-2:2005;② DIN 50017-1982;③GMW 14729-2007

这些标准的测试对象,主要是橡胶、有机油漆涂层产品, 如汽车雨刮器,如图3。

其中,最常用的方法是CH,即恒温冷凝水试验,测试周期有240h、500h、1000h等。

试验完成之后,检查产品的外观变化,如:

生锈

起泡

变色

附着力

有时还根据需要,检测产品的力学性能等。

2.3.体腐蚀试验

汽车零部件的气体腐蚀测试标准,主要有以下几种:

① ISO 6988-1985

② ISO 3231-1993

③ DIN 50018-1997

④ IEC 60068-2-42:2003

⑤ IEC 60068-2-43:2003

⑥ IEC 60068-2-60:1995

表1.雾试验的持续时间和合格标准

表2.试参数的差异

⑦ EIA-364-65A-1997

这些标准可以分为两大类,一类是高浓度二氧化硫气体腐蚀试验,测试标准为ISO 6988-1985、ISO 3231-1993和DIN 50018-1997。这是户外强腐蚀加速试验,也可以模拟大气污染严重地区的酸雨效应,如图4。测试对象一般为各类钢合金、无机覆盖层和油漆涂层等耐强腐蚀产品。

另一类是低浓度单种多种气体腐蚀试验,测试标准 为 IEC 60068-2-42:2003、IEC 60068-2-43:2003、IEC 60068-2-60:1995 和 EIA-364-65A-1997, 主 要 是 SO2、H2S、NO2和Cl2等有毒的腐蚀性气体。这些气体的作用场所,有街道-汽车尾气、工厂车间、电信中心、工业仪器设备室和办公室等。测试对象一般是各类汽车电子产品、PCB板、USB插头和各种连接器等,如图5。

气体腐蚀试验结束之后,需要对产品进行耐腐蚀评价,按照标准分类:

2.3.1.浓度二氧化硫:

① 样品的外观变化;

② 产品的功能。

2.3.2.浓度单种多种气体:

① 样品的外观变化;

② 触点的接触电阻

③ 产品的功能。

2.4.环腐蚀试验

汽车零部件的循环腐蚀测试标准,常用以下几种:

① GMW14872-2010

② 日系汽车腐蚀试验CCT-Ⅰ;

③ ISO 14993-2001

④ SAE J2334-2002

研究表明,循环腐蚀试验比中性盐雾试验更加接近户外自然状态下的腐蚀情况。目前许多世界先进的汽车制造公司都将循环腐蚀试验作为评价汽车零部件耐腐蚀性能的测试方法。其中,标准GMW14872-2010规定的腐蚀试验和日系汽车腐蚀试验CCT-Ⅰ是使用最广泛的循环腐蚀测试。

表3.据GMW15356、GMW15357和GMW15358标准评价样品的生红锈等级

表4.据GMW15359标准评价样品的白色腐蚀物等级

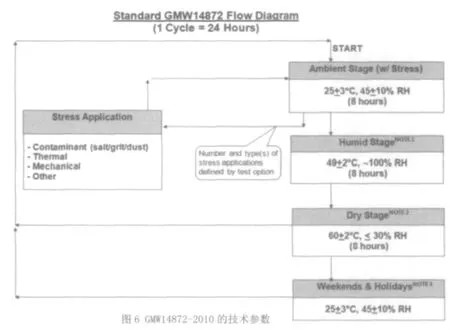

2.4.1.用汽车公司的循环腐蚀试验(GMW14872-2010)

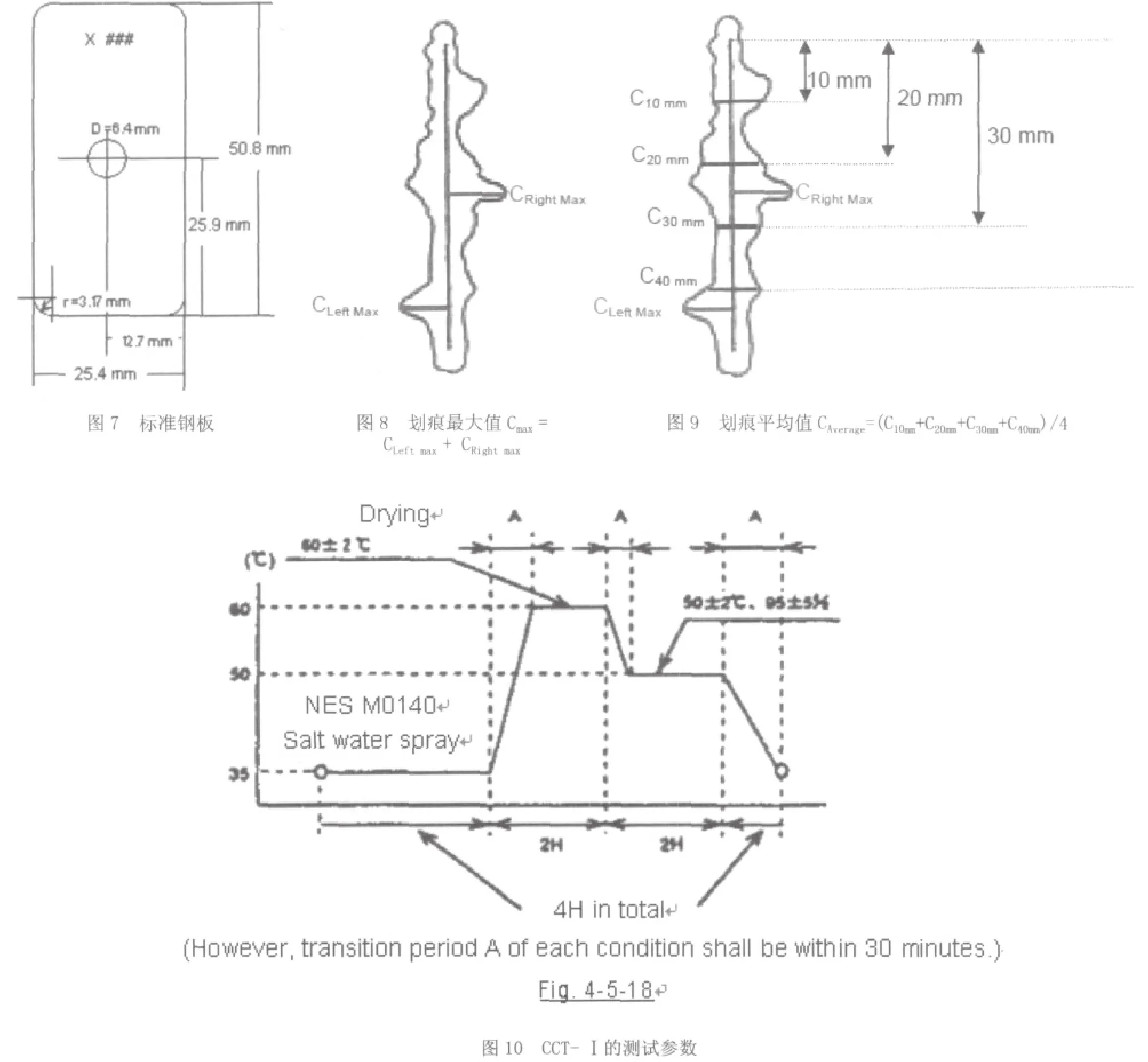

标准GMW14872-2010规定的循环腐蚀试验按测试要求,分为外观腐蚀(cosmetic corrosion——exposures 0、A、B、和C)和功能腐蚀(functional——exposure D),具体条件如图6。

该试验用来评价内外汽车零部件的耐腐蚀性能,主要有四个特点。

① 每个循环分为三个阶段,每阶段8小时,共24小时。其中,第一阶段即周围环境,可根据特殊要求,加入环境应力,如污染物(盐、砂砾、粉尘)、热冲击、机械等;

② 溶液组分为0.9%的NaCl,0.1%的CaCl2,0.075%的NaHCO3;

③ 采取手动或自动喷淋方式,每循环喷淋1-4次,使样品表面湿润/滴水,不是传统中性盐雾的喷雾方式;

④ 测试过程需要“coupon”控制腐蚀速率,coupon是指符合SAE 1008-1010或SAE J2329 CR1E的碳钢或冷轧钢,详细参数见下例图7。

循环腐蚀试验结束之后,根据测试要求作评价:

外观腐蚀(cosmetic corrosion):主要是依据GMW 15356-2009、 GMW 15357-2009、 GMW 15358-2009和GMW 15359-2009进行检查。起泡等级可按照ASTM D 610或其他相关标准。

划痕的腐蚀情况需按照GMW15282-2006进行评价,主要分为划痕最大值和划痕平均值,具体测量方法如图8、9。

功能腐蚀(functional):按照有关产品标准要求进行通电/安装运行等性能检查。

2.4.2.系汽车腐蚀试验CCT-Ⅰ

这是一些日本汽车制造商制定的汽车耐腐蚀性测试方法,具体条件为:

该试验在日系汽车零部件的耐腐蚀性能测试中被广泛使用,主要有以下特点:

① 每个循环分为三个阶段,共8小时;

② 每个阶段的条件转换时间不超过30分钟;

③ 盐雾阶段采用传统中性盐雾的喷雾方式,具体参数为:

试验温度:(35±2)℃

氯化钠溶液浓度:(5±0.5)%

溶液pH值:6.5~7.2

盐雾沉降量:1~2mL / h·80cm2

样品放置方式:与垂直方向成15~30°或按正常使用状态放置。

试验结束之后,根据测试要求作评价:

外观:按有关标准评价样品表面的起泡、开裂、生锈、变色等腐蚀情况,如样品为钢板,还可以评价腐蚀损失量等情况。

功能:按有关标准或要求评价产品测试前后的性能。

3.束语

汽车零部件的耐腐蚀试验种类繁多,测试标准也多种多样,其中使用最广泛的是中性盐雾、冷凝水/水雾、气体腐蚀和循环腐蚀试验。根据产品的使用环境,通过选择合适的试验,可较好地模拟汽车零部件在使用环境中的腐蚀情况,从而改善生产工艺,提高产品质量,获得市场竞争力。

[1]ISO 9227:2006, Corrosion tests in artif i cial atmospheres — Salt spray tests

[2]GB/T 14093.4-2009, 机械产品环境技术要求 工业腐蚀环境

[3]ISO 10289-1999, Methods for corrosion testing of metallic and other inorganic coatings on metallic substrates - Rating of test specimens and manufactured articles subjected to corrosion tests

[4]ASTM D 610-2008, Standard Practice for Evaluating Degree of Rusting on Painted Steel Surfaces

[5]ISO 6270-2:2005, Paints and varnishes - Determination of resistance to humidity - Part 2: Procedure for exposing test specimens in condensation-water atmospheres

[6]DIN 50017-1982, Atmospheres and their technical application;condensation water test atmospheres

[7]GMW14729-2007, Procedures for High Humidity Test

[8]GMW14872-2010, Cyclic Corrosion Laboratory Test

[9]GMW15356-2009, Sheet Metal Rating Scale

[10]GMW15357-2009, Component Rating Scale

[11]GMW15358-2009, Fastener Rating Scale

[12]GMW15359-2009, White Corrosion Rating Scale Guideline

[13]GMW15282-2006, Corrosion/Undercutting Scribe Creepback

[14]NES M0158, Methods of Compound Corrosion Test

The Research and Analysis of Corrosion on Vehicular Parts

This paper introduces four types of anti-corrosion testing of vehicular parts, as well as their function, characteristics and evaluation method.

vehicular parts;corrosion;evaluation

车汉生,男,工程师,长期从事材料腐蚀检测认证工作。