焊接热影响区连续冷却曲线的测定及应用

2011-12-11周华伟

周华伟

SHCCT曲线是表征某钢种焊接热影响区在连续冷却条件下各种相变的起止温度与时间以及室温组织的硬度与冷却速度之间关系的曲线族图,是分析焊接热影响区的组织性能,评定钢种可焊性的重要工具。冶金行业在新钢种大量投产之前,必须先建立该钢种的SHCCT图。

1 确定参数及方案

1.1 焊接热模拟参数

(1)加热速度、峰值温度及过热时间

加热速度 实际焊接时发现热区母材通常在很短时间内即可加热到1 300℃以上,所以一般应选择在短时间加热到峰值温度[1]。

峰值温度Tmax低合金钢母材热影响区温度一般为1300~1350℃。不同成份的低合金钢,选取的峰值温度也不同,但需要保证模拟热循环后的奥氏体晶粒度与实际接头过热区一致,试验中还需要考虑试验机加热的过冲温度。当冷却速度一定时Tmax越高,奥氏体晶粒愈粗大,过热时间越长晶粒也愈大。此外,试验条件下只是简单热过程的模拟,而实际焊接施工除受焊接热循环作用之外,还会受到应力、应变、温度梯度等因素的影响[2]。因此模拟结果与实际相比组织晶粒粗大。

过热时间 大量实测焊接热循环曲线表明,峰值温度的停留时间极短,一般仅零点几秒就会迅速冷却下来。因此应保持恰当的过热时间ts,保证模拟组织与实际接头组织一致。

T8/5是指从800℃降至500℃的冷却时间,是制定SHCCT曲线的重要参数,由于低合金钢的奥氏体化温度为800~900℃,且相变区域为800~500℃,选择不同的T8/5会获得不同的组织。因此应根据获得的组织及比例进行SHCCT曲线的绘制。

1.2 确定临界冷却速度

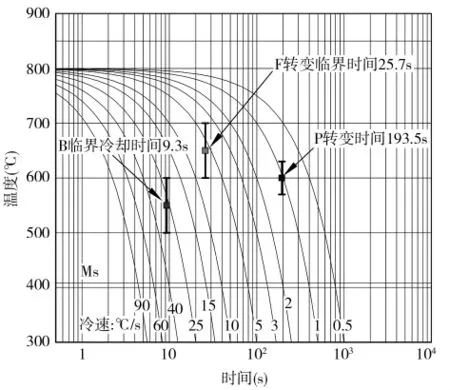

一般多用韬坦道夫公式等经验公式计算T8/5[2]、[3]以得到F(铁素体)、P(珠光体)、B(贝氏体)转变的临界冷却时间。即先估算出某低合金钢各相的临界冷却时间(见图1),再根据其转变开始温度(设置误差50℃),最终确定试验材料F、P、B转变的临界冷速范围。

1.3 SHCCT曲线的试验方案

综上所述,低合金钢的SHCCT曲线测定方案为:用很短的时间加热至峰值温度Tmax,停留时间为ts,然后快速冷至800~850℃,再分别以选择的T8/5(不同冷却速度) 冷却到室温。并对热循环后的试样进行组织和硬度分析。

图1 预估后的各相临界冷却时间

2 热模拟试验及SHCCT曲线绘制

(1) 热模拟试验

按热模拟实验方案进行热循环试验,具体试验过程为:准备→电偶丝点焊→装卡→设定试验参数→进行试验。

Gleeble热模拟试验每次分析一个试样,进行一次热循环。在热模拟试验的冷却过程中试样会发生相变,并在膨胀量-温度的记录纸上出现拐点,根据拐点所对应的温度可确定其初始连续冷却转变曲线,但并不能确定具体相的类型及比例,需要进一步通过组织和硬度分析确认。

(2)组织及硬度分析

通过金相组织观察校正相变点、确定相变类型,并利用金相显微镜采用计点法测出各组织相对含量[6]。这一方面是绘制SHCCT曲线图的需要,另一方面通过显微镜在不同组织区域上测量硬度值并进行比较,可以帮助鉴别、确定组织类型。

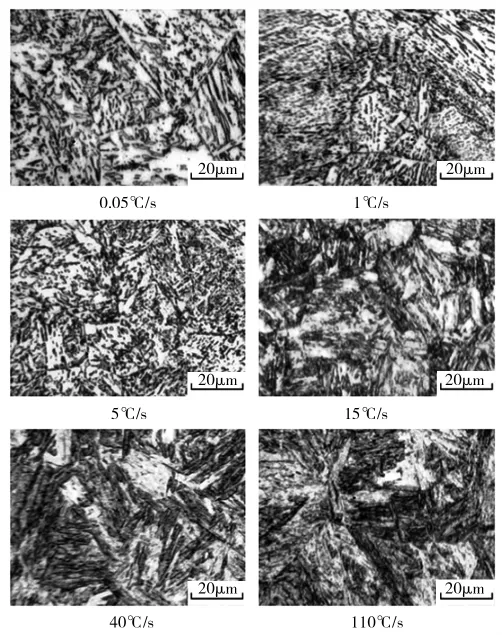

对某低合金钢进行热模拟,当冷速为0.05℃/s时,组织为先共析铁素体 (F)、粒状贝氏体 (GB)和少量黑珠状的变态珠光体 (P);冷速为1℃/s时,组织为铁素体和粒状贝氏体;冷速为5℃/s时,组织主要为铁素体和粒状贝氏体,并开始出现少量板条贝氏体 (LB);冷速为15℃/s时,组织主要为铁素体和板条贝氏体,开始出现马氏体 (M)及少量残余奥氏体 (Ar);冷速为40℃/s和110℃/s时,组织主要为马氏体和残余奥氏体(见图2)。所以通过组织和硬度分析能完整的确定此种低合金钢在不同冷速下获得的相的种类,对SHCCT曲线的绘制具有重要意义。

图2 部分冷速下的室温组织

(3) SHCCT曲线修正

根据金相组织及硬度分析对初始SHCCT曲线进行修正,获得最终SHCCT曲线。

3 SHCCT曲线的应用

实际焊接生产中,焊接热影响区出现的裂纹、淬硬等问题大多与焊接冷却时产生的组织转变有很大关系,因此SHCCT曲线在实际生产中有广泛的用途。

(1) 能够预测HAZ组织

通过测量实际冷却时间T8/5或者冷速,并与获得的SHCCT曲线上标明的相区或临界冷却速度进行比较,可以判断在该冷速下的组织及其硬化倾向。

研究证明,SHCCT图所给出的数据对手工电弧焊、埋弧电弧焊、CO2气体保护焊等各种焊接方法都适用,T8/5可以通过计算获得,也可以通过实测得到[5]。

(2)评定钢种抗裂性

用临界冷却时间评定钢的抗冷裂 若焊后热影响区过热区的T8/5小于临界冷却时间Cf(从Ac3冷却到500℃开始出现铁素体组织的临界冷却时间)就有出现冷裂纹的危险。

用临界组织含量判断冷裂倾向 用低氢焊条焊接的各种低合金高强度钢,热影响区的过热区若具有以下的组织比例可避免产生根部裂纹:对于σb=600 MPa的钢,铁素体和中间组织含量要大于40%;对于σb=700 MPa的钢,中间组织含量要大于25%;对于σb=800 MPa的钢,中间组织含量要大于10%[5]。

此外,也可用临界硬度值作为冷裂倾向的判据,还可以用SHCCT曲线分析热影响区的韧性。

(3)合理制定焊接工艺

从SHCCT曲线中可以得到保证焊接热影响区组织和性能的冷却时间或冷速范围,进而确定合理的焊接规范、预热、缓冷、后热及焊后热处理等工艺措施使实际母材热影响区冷却速度或冷却时间达到理想标准。

4 模拟试验与实焊差异分析

(1) 受力状态不同

模拟试验中只考虑热的作用,并没有考虑实际焊接中应力作用,而应力不同会导致相变点发生变化。

(2) 晶粒大小不同

为了模拟实际焊接热影响区组织,模拟试验的峰值温度比实际温度要高,所以模拟试样的晶粒比实际焊接组织的晶粒粗大,晶粒度偏小。

(3)化学成分的差异

模拟试验试样在隔离的体系中加热、冷却和应力应变,不像焊接接头那样有元素的相互扩散及相邻部位的应力作用。因此在化学成分及组织状态上与实际情况会有所差异。

(4)组织均匀性的差异

模拟试样的加热方式有两种:一是感应加热,二是电阻加热,前者受集肤效应的影响试件表面温度高于心部温度,而后者因表面散热可能导致试件表面温度低于心部,所以模拟试件的金相组织有时不够均匀,力学性能的试验结果可能有偏差。

因此,实际操作时,应针对上述因素进行修正,尤其是对于峰值温度高于1 300℃的试样。通常的方法是将模拟的最高加热温度适当降低,或提高加热速度,或施加一定的拘束应力。

奥氏体晶粒长大过程与加热速度,特别是900℃以上的加热速度有关,提高加热速度也可减小奥氏体的晶粒尺寸。因此采用电阻式加热的物理模拟试验机可以实现比感应加热式模拟机高得多的加热速度。应当注意虽然降低峰值温度或提高加热速度可以得到与实际HAZ相同或者相近的晶粒尺寸,但是也会因碳(氮) 化物等固溶不充分,奥氏体晶粒度成分不均匀而影响冷却过程中的相变组织。因此,在考虑晶粒度时,应尽可能使峰值温度接近实际焊接HAZ的温度[4]。

奥氏体晶粒尺寸及冷却速度均影响最终的接头组织。因此,在考虑HAZ热模拟精度时,应综合以上几种因素的影响,并根据具体的材料种类和接头尺寸与形状及其它主要因素,制定切实可行的试验方案。

5 结语

(1) SHCCT曲线中某条曲线是模拟焊件焊接热影响区上某一点在热源作用下所经历的受热过程。主要参数是:加热速度、峰值温度、高温停留时间及冷却速度。加热速度影响热区的组织和性能,峰值温度、高温停留时间影响热区晶粒大小、相变组织及化合物的溶解,而冷却速度(T8/5)是最重要的参数之一,是焊接热影响区组织和性能的决定性因素。

(2) 由于热循环试验曲线中只有相变拐点,对于模拟后的具体组织分析需要通过金相或扫描电镜分析、硬度分析来确定具体相及相比例,并最终形成完整SHCCT曲线。

[1]吕德林,李砚珠等人.焊接热影响区连续冷却转变过程的研究-焊接CCT图.焊接学报.1982年9月第3卷第3期.

[2]顾玉喜.焊接连续冷却转变图及应用 [M].北京:机械工业出版社,1990,20-26.

[3]李友,杨成钢,李强.P460NL1钢SH-CCT图的测定 [J].机械设计与制造,2001,(6).

[4]牛济泰.材料和热加工领域的物理模拟技术。国防工业出版社,第二章30-31.

[5]王嘉麟,霍地,薛国良.10MnNbVR低温压力容器钢的SHCCT图的测绘。东北大学学报,1994,总第89期,175-179.