工业设备及管道绝热结构外表面换热系数取值的探讨

2011-12-08丁玉栋王强王宏重庆大学工程热物理研究所重庆400030

丁玉栋王强 王宏 重庆大学工程热物理研究所 重庆 400030

胡先林 中国成达工程有限公司 成都 610041

范勇刚 中国电力工程顾问集团西南电力设计院 成都 610021

伍立新 西斯尔(广州)建材有限公司 广州 510623

标准与规范

工业设备及管道绝热结构外表面换热系数取值的探讨

丁玉栋*王强 王宏 重庆大学工程热物理研究所 重庆 400030

胡先林 中国成达工程有限公司 成都 610041

范勇刚 中国电力工程顾问集团西南电力设计院 成都 610021

伍立新 西斯尔(广州)建材有限公司 广州 510623

对比和分析《工业设备及管道绝热工程设计规范》GB 50264-97中绝热结构外表面换热系数计算结果与国外标准和经典实验关联式中相同条件下换热系数取值,指出该规范中换热系数计算方法的欠妥之处;修正保温效果检测研究中水平和竖直放置圆管绝热结构外表面换热系数的计算公式,计算结果表明修正后的公式可以反映真实的传热过程特性;并建议参照美国标准ASTM C680-2004计算水平平板对流换热系数。

国家标准绝热结构换热系数设备管道

《工业设备及管道绝热工程设计规范》GB 50264-97[1]在保温节能和绝热工程设计中发挥了重要作用,但随着科技的进步和国家经济的发展,该规范中的某些规定已不符合当前节能减排和工业发展的要求。例如该标准在进行经济厚度、最大允许热损失下的厚度、表面放热损失量和绝热结构外表面温度的计算中,室外绝热结构外表面换热系数的计算只考虑了风速变化的影响,并且与《设备及管道绝热设计导则》GB/T 8175[2]中提供的绝热结构外表面换热系数计算公式不统一。在设备和管道绝热设计过程中,换热系数计算的合理性将直接影响最终绝热方案的制定与实施。因此,在不同外表面特性和现场气象条件下外表面换热系数的合理取值非常重要。

Wijeysundera[3]的研究表明:表面换热系数的15%不确定量可导致15%~20%在预测热流中的不确定量,而且绝热结构外表面传热系数的取值对绝热计算时的保温层厚度影响很大,某些情况可达20~40mm。不恰当的取值很可能带来外表面超温,增大热损失量,影响经济性;对于工艺参数要求严格的情况,超温甚至可能导致安全事故。

为切实做好《工业设备及管道绝热工程设计规范》GB 50264-97的修订工作,经修订组分析和探讨规范中的绝热结构外表面传热系数的取值,提出更符合国际通行标准且便于操作的公式,以供相关人员在引用和修订规范时参考。

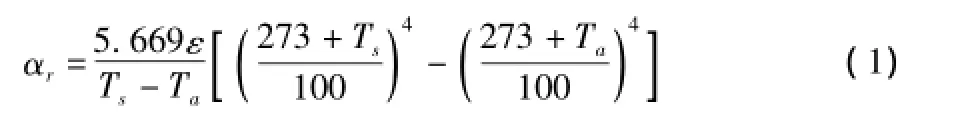

1 计算方法

为对GB 50264-97标准中换热系数计算方法进行校核,将其同国际上现行常用标准或规范中的绝热结构外表面保温、保冷换热系数计算方法进行对比。采用的对比标准和计算规范包括:《传热学(第四版)》中经典实验关联式[4]、ASTM C680-2004美国标准[5]、JIS A9501-2006日本标准[6]、BS EN ISO 12241-2008英国标准[7]和VDI 2055-2007德国标准[8]。各标准及规范中辐射换热系数αr计算公式为:

1.1 GB 50264-97标准

GB 50264-97标准中规定了两种绝热结构外表面换热系数的计算方法。

方法A是在进行经济厚度、最大允许热损失下的厚度、表面放热损失量和绝热结构外表面温度的计算中,室外绝热结构外表面换热系数αS的计算:

方法B是在保温效果检测研究中的保温计算,外表面放热系数αS应为表面材料的辐射放热系数与对流放热系数之和。

1.2 《传热学》中经典实验关联式

外表面换热系数为表面材料的辐射放热系数与对流放热系数之和。

(1)有风(强制对流)时,流体横掠圆管(单管)对流放热实验关联式为:

该式对空气的实验温度验证范围为15.5~980℃,并可根据对空气的实验结果而推广到液体。

流体外掠平板时的对流放热实验关联式为:

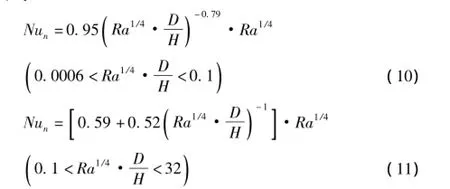

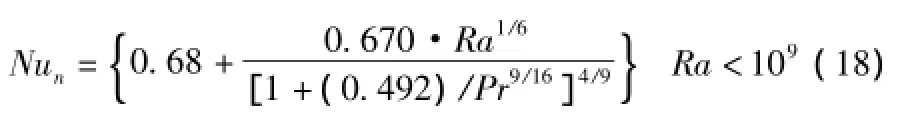

(2)无风(自然对流)时,竖圆管及竖平板对流放热实验关联式为:

当竖直圆管不满足d/H≥35/Gr0.25,用如下关联式:

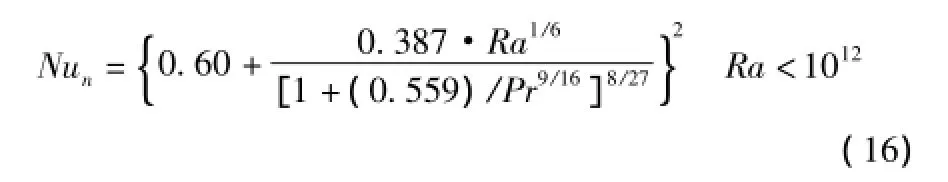

无风时水平圆管对流放热实验关联式为:

无风时对于水平热面向上(冷面向下)的情形,对流放热实验关联式为:

无风时对于热面朝下(冷面向上)的情形,对流放热实验关联式为:

式(4)~式(11)中特征尺寸和常数项的取值参考文献[4]。

1.3 ASTM C680-2004

外表面换热系数为表面材料的辐射放热系数与对流放热系数之和。

(1)有风(强制对流)时,对流换热计算公式与式(4)、式(5)、式(6)一致。

(2)无风(自然对流)时,水平圆管的对流换热计算式为:

对竖直圆管和竖直放置的平板,对流换热计算式为:

式(13)在整个Ra范围内均可使用,但为了计算结果更准确,在层流范围可用下式计算:

水平平板自然对流换热系数计算式与式(10)和(11)一致。

1.4 JIS A9501-2006

外表面换热系数为表面材料的辐射放热系数与对流放热系数之和。无风(自然对流)时,换热系数计算式与强制对流情况下的计算公式一致,只需将风速取W=0 m/s即可。

对竖直圆管和竖直放置的平板,对流换热计算式为:

圆管水平放置时换热系数计算式:

平板水平放置时换热系数计算式:平板热面向上时:

平板热面向下时:

1.5 BS EN ISO 12241:2008

外表面换热系数为表面材料的辐射放热系数与对流放热系数之和。

(1)有风(强制对流)时,流体横掠圆管表面换热系数计算式为:

对于室外平板,特征尺度H在竖直放置时采用平板高度;水平放置时采用平板长度,计算式如下:

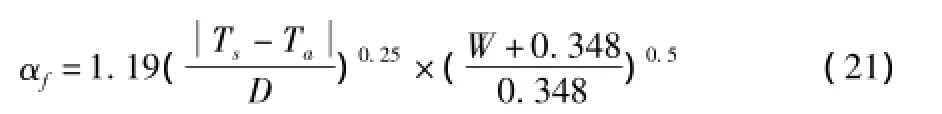

(2)无风(自然对流)时水平放置和竖直放置圆管绝热结构外表面换热系数如式(21)和(22)所示:

水平和竖直放置的平板绝热结构外表面换热系数的计算均采用式(28)和式(29)。

1.6 VDI 2055-2007

外表面换热系数为表面材料的辐射放热系数与对流放热系数之和。

(1)无风(自然对流)时,水平放置圆管的对流换热计算式为:

竖直放置圆管的对流换热计算式为:

(2)有风(强制对流)时流体横掠圆管外表面换热系数计算式为:

2 计算结果及影响分析

鉴于《传热学》第四版中的实验关联式是通过对大量实验数据的拟合得到,因此在计算结果分析中,均以《传热学》第四版的实验关联式计算值作为对比基准。文中曲线标注含义,见表1。

表1 曲线标注含义

2.1 风速

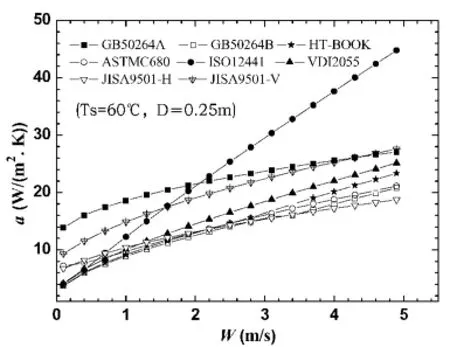

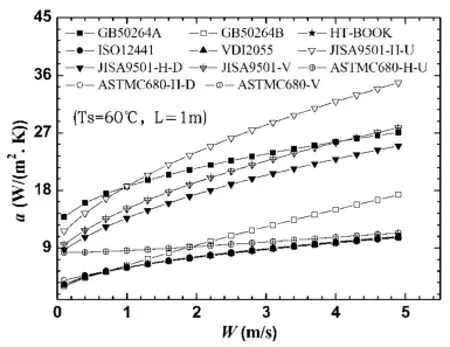

风横掠圆管时强制对流换热系数随风速的变化,见图1。

图1 风横掠圆管强制对流时换热系数随风速的变化

图中-H表示水平放置,-V表示垂直放置,-HU表示水平平板热面向上,-H-D表示水平平板热面向下。

由图1可知,JISA9501-H、HT-BOOK、ASTMC 680、VID 2055和GB 50264B计算结果和变化趋势基本相同;ISO 12411与其它标准相比,随风速增加较快;计算区域内,GB 50264A与HTBOOK相比,计算结果的最大绝对误差10.1W/ (m·K),相对误差为267%;GB 50264B与HTBOOK之间计算结果的最大绝对误差2.6W/(m2·K),相对误差为11%。

风外掠平板时强制对流换热系数随风速的变化,见图2。

图2 风外掠平板强制对流时换热系数随风速的变化

由图2可知,ISO 12411、HT-BOOK、VDI 2055、ASTM C680-H-D和ASTM C680-V的计算值基本相同;JIS A9501-2006标准和GB 50264标准中经济厚度,最大热损失下表面放热换热系数的计算值(GB 50264B)与其它标准计算结果相比偏大。

分析ASTM C680的计算过程可知,在平板热面向上时,定壁温下风速愈低,混合对流中自然对流的比例愈大,因此低风速时计算结果大于仅考虑强制对流时的计算结果,随风速的增加,表面放热换热系数逐渐趋于一致。在给定计算区域内,GB 50264A与HT-BOOK之间绝对误差随风速的增加逐渐增大,但相对误差随风速的增加逐渐减小。最小绝对误差10.57W/(m2·K),对应的相对误差为323%;最大绝对误差16.47 W/(m2·K),对应的相对误差为155%;当风速W>1 m/s时,GB 50264B与HT-BOOK间的绝对误差和相对误差随风速的增加而逐渐增加,最大绝对误值为6.68W/(m2·K),最大相对误差为62.9%。这表明GB 50264-97在方法A中用公式(2)计算的绝热结构外表面强制对流换热系数误差较大,需改进计算方法。而GB 50264-97在方法B中用公式(1)和式(4)计算的绝热结构外表面强制对流换热系数与HT-BOOK和ASTM C680间的误差远小于方法A,尤其是风横掠圆管强制对流换热系数的计算结果与HT-BOOK和ASTM C680符合较好。

2.2 强制对流时的绝热结构特征尺寸

GB 50264-97标准中计算绝热结构外表面换热系数的方法A无法反映绝热结构几何特征的影响,而且其换热系数计算值大于其它标准或方法的计算值。

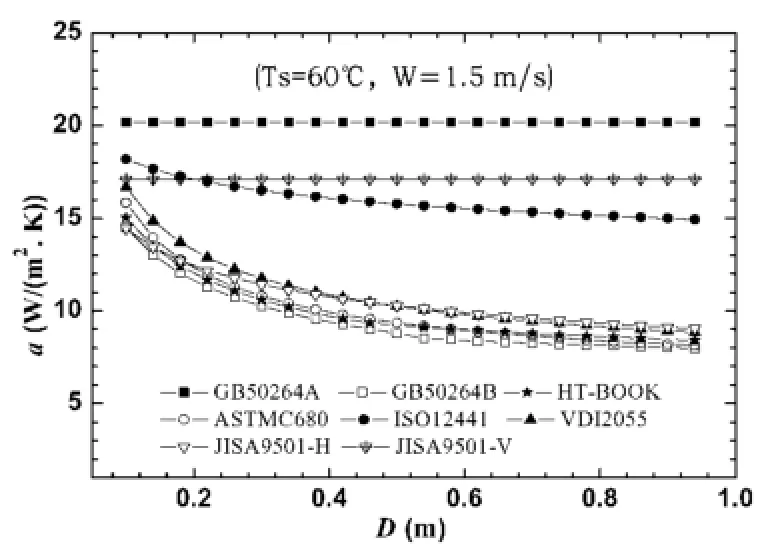

风横掠圆管强制对流时换热系数随特征尺寸的变化,见图3。

图3 风横掠圆管强制对流时换热系数随特征尺寸的变化

由图3可知,除GB 50264A和JIS A9501-V外,其余标准中换热系数均随管径的增大而逐渐减小;JIS A9501-H、HT-BOOK、ASTM C680、VDI 2055和GB 50264B的大小和变化趋势基本一致,ISO 12411计算值偏大;在计算区域内,GB 50264A与HT-BOOK之间的最大绝对误差11.8W/ (m2·K),相对误差为140%,且误差随管径的增大而增加;GB 50264B与HT-BOOK符合较好,两者间的最大相对误差为7%。

风外掠平板强制对流时换热系数随特征尺寸的变化,见图4。

图4 风外掠平板强制对流时换热系数随特征尺寸的变化

分析图4可知,计算水平平板和竖直平板强制对流外表面换热系数时,日本标准JIS A9501-2006没有体现绝热结构几何特征的影响,其余标准中换热系数随平板特征尺寸的增大而逐渐减小; HT-BOOK、ASTM C680-H-D、ASTM C680-V、VDI 2055和ISO 12411的大小和变化趋势基本一致;在给定的特征尺寸计算区域内,GB 50264A与HT-BOOK间的最大绝对误差14.9 W/(m·K),相对误差为285%,且误差随特征尺寸的增加而增大。同样对GB 50264-97标准中方法B进行比较,方法B中没有提及对于水平或竖直放置的平板外表面换热如何计算,此处将式(4)中的D视为沿流动方向的平板长度带入计算,比较发现在特征尺寸L为0.5m左右时,GB 50264B与HT-BOOK的值基本一致;随特征尺寸L的增加,GB 50264B与实验关联式(HT-BOOK)间的误差也逐渐增加,最大相对误差为38.7%。这表明GB 50264-97中方法A忽略绝热结构的几何特征变化的影响是不合适的;而方法B计算平板外表面换热系数时同样误差较大,不太适合,但用于计算圆管时,符合程度较好。

2.3 强制对流时的绝热结构壁面温度

图5和图6分别为风横掠圆管和外掠平板时强制对流换热系数随壁面温度的变化。由于GB 50264-97标准中计算绝热结构外表面换热系数的方法A没有考虑表面温度的变化对换热系数的影响,因此表面换热系数不随温度而变化。而其它标准或计算方法中,除日本JIS A9501-2006标准外,其他标准中换热系数随温度变化而改变的量值均很小,并且此很小量值的变化主要是温度增加导致辐射换热增强而引起的。如当壁面温度由20℃升高到60℃时,风横掠圆管强制对流换热系数HT-BOOK值仅增加了0.3 W/(m2·K)。相对增量2.8%,见图5。

图5 风横掠圆管强制对流时换热系数随壁面温度的变化

风外掠平板强制对流换热系数HT-BOOK值增加了0.58W/(m2·K),相对增量9%,见图6。

这表明,当绝热结构外表面换热系数视为表面材料辐射放热系数与对流放热系数之和时,可以忽略壁面温度变化对强制对流换热的影响。

图6 风外掠平板强制对流时换热系数随壁面温度的变化

2.4 自然对流时的绝热结构特征尺寸

水平圆管自然对流换热系数随特征尺寸的变化,见图7。

图7 水平圆管自然对流换热系数随特征尺寸的变化

图7中,在计算范围内GB 50264A与HTBOOK计算结果的最大绝对误差为5.7W/(m2· K),相对误差达到了97%;而GB 50264B与HTBOOK、ASTM C680、VDI 2055、ISO 12411和JIS A9501计算值吻合较好,与HT-BOOK相比,两者间最大绝对误差为0.95 W/(m2·K),相对误差为12%。当圆管或平板竖直放置时,自然对流换热系数计算中特征尺寸取竖直高度。为进行比较,将式(3)中D代入竖直高度进行计算,结果见图8。

由图8可知,在特征尺寸较小(H≤1.5m)时,HT-BOOK、ISO 12441和ASTM C680计算值有先降后升的变化过程,这是由竖直自然对流的流动特性所导致的,随着特征尺寸的增大,流动进入紊流区,此时换热系数趋于稳定。在特征尺寸H≤1.5m时,GB 50264A与HT-BOOK之间的最大绝对误差为5.3W/(m2·K),相对误差为85%;在特征尺寸H>1.5m时,GB 50264A与HT-BOOK之间的最大绝对误差为5W/(m2·K),最大相对误差为50%。而GB 50264B与HT-BOOK之间的差值随着特征尺寸的增加而变大,计算范围内最大绝对误差为2.5 W/(m2·K),相对误差为38%。

图8 竖直圆管及竖直平板自然对流换热系数

图9和图10分别为水平平板热面向上和热面向下时自然对流换热系数随特征尺寸的变化。

图9 水平平板热面向上自然对流换热系数随特征尺寸的变化

图10 水平平板热面向下自然对流换热系数随特征尺寸的变化

为了与HT-BOOK和ASTM C680进行比较,计算时将公式(3)中的D用水平平板的特征尺寸L带入计算,特征尺寸L的定义为:L=Ap/P,其中,Ap、P分别为平板的换热面积和周界长度。对水平平板自然对流换热,由于浮升力的作用,热面向上时换热系数明显比热面向下时大,但比较图9和图10发现GB 50264A、GB 50264B、VDI 2055和ISO 12441均没反映出这种差别。水平平板热面向上时,在计算范围内GB 50264A与HTBOOK之间最大绝对误差为3.3 W/(m2·K),相对误差为40%,且误差基本上不随特征尺寸变化; GB 50264B与HT-BOOK的最大绝对误差为3.2 W/ (m2·K),相对误差为38%,误差随特征尺寸的增加而增大。水平平板热面向下时,计算范围内GB 50264A与HT-BOOK之间最大绝对误差为8.1W/(m2·K),最大相对误差为230%,两者间误差随特征尺寸的增加而变大。GB 50264B与HT-BOOK之间的最大绝对误差为3.4 W/(m2· K),最大相对误差为66%,两者间误差随特征尺寸的增加而减小。

通过分析图7~图10可知,GB 50264-97标准中方法A不考虑绝热结构几何特征变化的影响,将自然对流换热系数值取为常数的做法是不合适的。而GB 50264-97标准中方法B虽然考虑了绝热结构几何特征变化的影响,但没有考虑绝热结构放置方式的影响,因此用于计算竖直圆管、竖直平板、水平平板热面向上和热面向下自然对流换热系数时误差较大。这表明GB 50264-97标准中方法B仅对水平放置圆管自然对流换热系数计算适应性较好。

2.5 自然对流时的绝热结构壁面温度

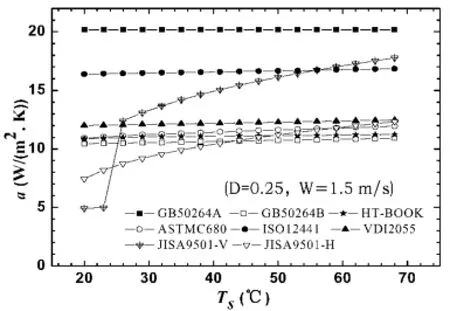

图11~图14为圆管及平板自然对流换热系数随壁面温度的变化。

水平圆管自然对流换热系数随壁面温度的变化,见图11。

图11 水平圆管自然对流换热系数随壁面温度的变化

图11中,在计算范围内GB 50264A与HT-BOOK计算结果的最大绝对误差为7.3W/(m· K),相对误差达到了170%;而GB 50264B与HTBOOK、ASTM C680、VDI 2055、ISO 12411和JIS A9501计算值吻合较好,与HT-BOOK相比,两者间最大绝对误差为0.78 W/(m2·K),相对误差为12%。同样为进行比较,当圆管或平板竖直放置时,自然对流换热系数计算中将式(3)中D代入竖直高度进行计算,竖直圆管及竖直平板自然对流换热系数随壁面温度的变化,见图12。

图12 竖直圆管及竖直平板自然对流换热系数随壁面温度的变化

GB 50264B计算值小于其它标准,且与HTBOOK之间的差值随壁面温度的增加而变大,计算范围内最大绝对误差为2.2 W/(m2·K),相对误差为32%。

同样为了与HT-BOOK和ASTM C680进行比较,计算时将公式(3)中的D用水平平板的特征尺寸L=Ap/P带入计算。水平平板热面向上自然对流换热系数随壁面温度的变化,见图13。

图13 水平平板热面向上自然对流换热系数随壁面温度的变化

在计算范围内GB 50264A与HT-BOOK之间最大绝对误差为6.9 W/(m2·K),相对误差为143%,且误差随壁面温度的增加而降低;GB 50264B计算值小于HT-BOOK,两者间最大绝对误差为2.7W/(m·K),相对误差为31%,误差随壁面温度的增加而增大。水平平板热面向下自然对流换热系数随壁面温度的变化,见图14。

图14 水平平板热面向下自然对流换热系数随壁面温度的变化

计算范围内GB 50264A与HT-BOOK之间最大绝对误差为8.9W/(m2·K),最大相对误差为328%,两者间误差随壁面温度的增加而逐渐减小。GB 50264B与HT-BOOK之间的最大绝对误差为2 W/(m2·K),最大相对误差为50%,两者间误差随壁面温度的增加而略有增加。

通过分析图11~图14可知,GB 50264-97标准中方法A不考虑绝热结构壁面温度变化的影响,将自然对流换热系数值取为常数的做法同样是不合适的。而GB 50264-97标准中方法B虽然考虑了绝热结构壁面温度变化的影响,但没有考虑绝热结构放置方式的影响,因此用于计算竖直圆管、竖直平板、水平平板热面向上和热面向下自然对流换热系数时误差较大。而GB 50264-97标准中方法B仅对水平放置圆管自然对流换热系数计算适应性较好。另外,图9、图10、图13和图14还反映出,对于水平平板自然对流,由于浮升力的作用,热面向上时换热系数明显比热面向下时大,即说明计算工业设备及管道绝热结构外表面换热系数时不应忽略水平平板热面朝向的影响。

3 计算公式的改进

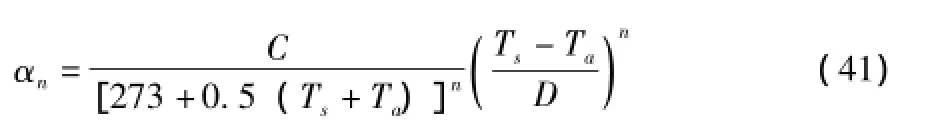

经过公式推导并结合前期研究结果中数据的拟合,将GB 50264-97中保温效果检测研究中水平和竖直放置圆管绝热结构外表面换热系数计算式修正如下:

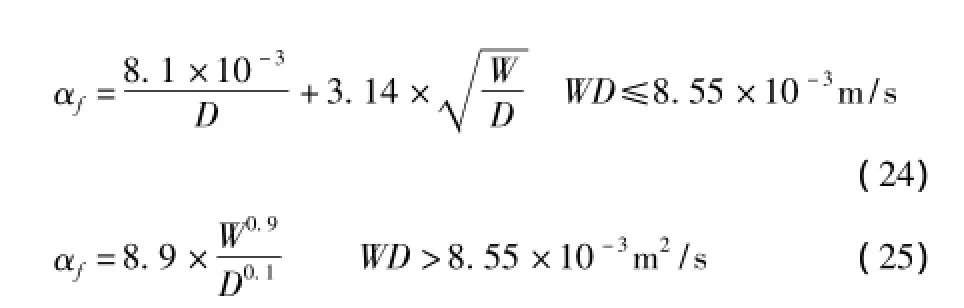

(1)流体横掠圆管(有风)时:

当WD≤0.8 m2/s时:

当WD>0.8 m/s时:

无论圆管水平、垂直放置,式中特征尺寸D值均取绝热层外径。

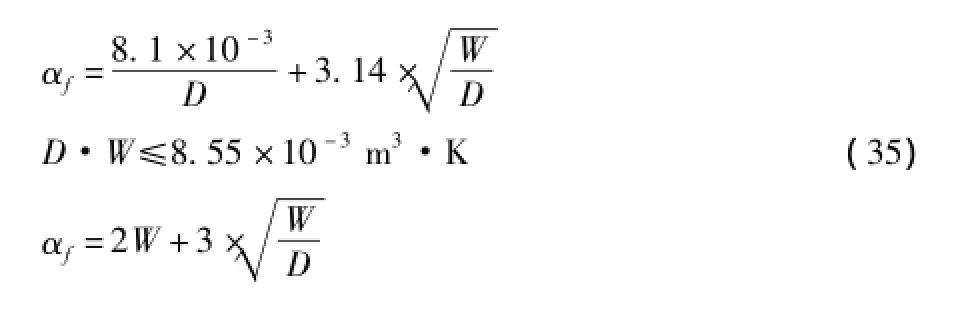

(2)自然对流(无风)时:

其中D表示特征尺寸,水平圆管D值取绝热层外径,竖壁和竖直圆管D值取竖直高度,式中常数项的取值,见表2。

表2 式(41)中的C和n值

改进后的计算结果见图15~图20。

流体横掠圆管强制对流时,在计算区间内,风速变化时改进公式的计算结果(GB 50264BRevised)与HT-BOOK之间最大绝对误差为0.32W/ (m2·K),最大相对误差为8.5%,见图15。

图15 风横掠圆管强制对流时换热系数随风速的变化

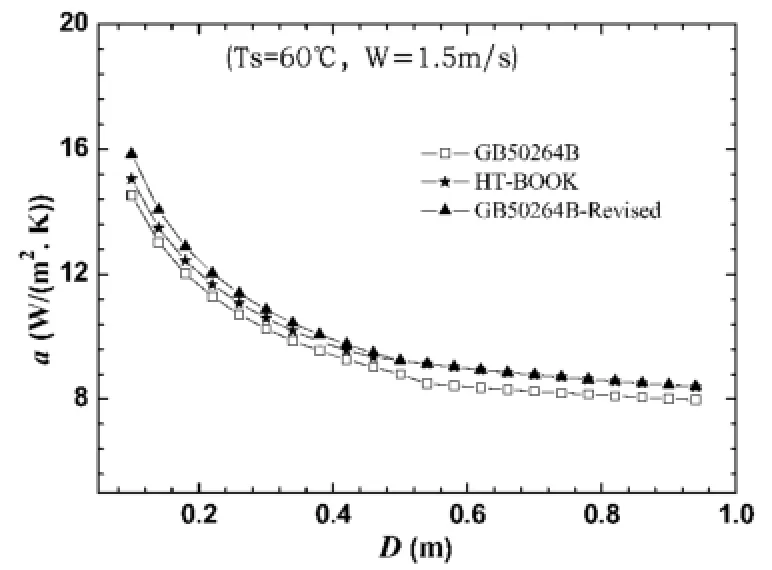

特征尺寸变化时改进公式的计算结果与HTBOOK之间最大绝对误差为0.8W/(m2·K),最大相对误差为5.3%,见图16。

图16 风横掠圆管强制对流时换热系数随特征尺寸的变化

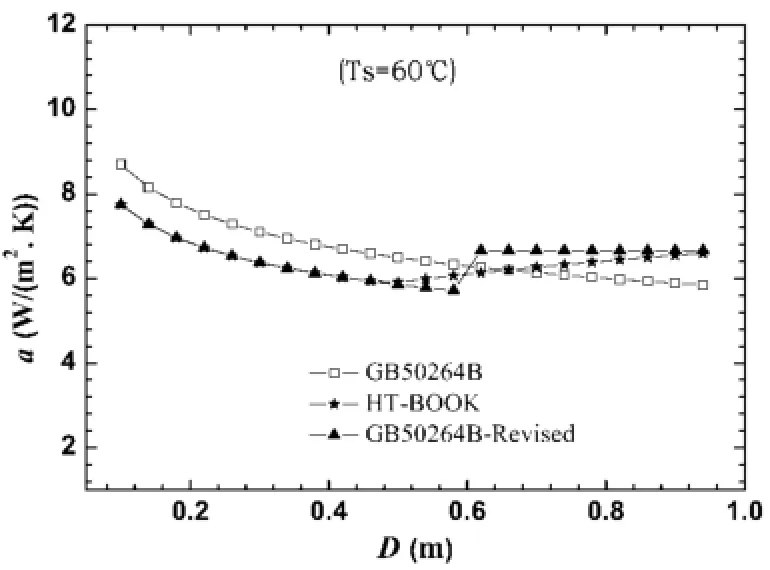

自然对流时,水平圆管特征尺寸变化时改进公式的计算结果与HT-BOOK之间最大绝对误差为0.52 W/(m2·K),最大相对误差为8.5%,见图17。

图17 水平圆管自然对流换热系数随特征尺寸的变化

水平圆管壁面温度变化时改进公式的计算结果与HT-BOOK之间最大绝对误差为0.02W/(m2·K),最大相对误差为0.3%,见图18。

图18 水平圆管自然对流换热系数随壁面温度的变化

竖直圆管及竖直平板特征尺寸变化时改进公式的计算结果与HT-BOOK之间最大绝对误差为0.2W/(m2·K),最大相对误差为2.9%,见图19。

图19 竖直圆管及竖直平板自然对流换热系数随特征尺寸的变化

竖直圆管及竖直平板壁面温度变化时改进公式的计算结果与HT-BOOK之间最大绝对误差为0.2W/(m2·K),最大相对误差为3.9%,见图20。

图20 竖直圆管及竖直平板自然对流换热系数随壁面温度的变化

对比前文计算结果可知,公式修正之后的计算结果与《传热学》第四版中的经典实验关联式计算结果间的绝对误差和相对误差均远远小于公式修正之前的结果,即水平和竖直放置圆管绝热结构外表面换热系数的计算准确度和精度得到进一步提高,因此可认为改进后的公式是正确可行的。

4 结语

通过对《工业设备及管道绝热工程设计规范》GB 50264-97中绝热结构外表面换热系数计算结果与其他标准和实验关联式中相同条件下换热系数取值进行对比和分析,得到如下结论:

(1)GB 50264-97标准在经济厚度和最大热损失下绝热结构外表面强制对流换热系数的计算方法(即公式(1))由于大量简化了外表面换热的影响因素,因而与其它标准和方法的换热系数计算值间存在较大误差,没能较好地反映真实的传热过程特性,需要改进。

(2)GB 50264-97在保温效果检测研究中的保温计算方法(公式(2)、(3)、(4))对水平圆管适应性较好,但用于计算平板和竖直圆管外表面换热系数时误差较大。

(3)绝热结构外表面温度的变化对强制对流换热系数的影响较小,工程计算中考虑辐射换热后可以忽略外壁面温度变化对强制对流换热系数的影响。

(4)水平平板的热面朝向对换热系数有一定影响,因此建议计算水平平板对流换热系数时参照美国标准ASTM C680-2004。

(5)对GB 50264-97中保温效果检测研究中水平和竖直放置圆管绝热结构外表面换热系数计算公式修正之后的计算结果与《传热学》第四版中的经典实验关联式计算结果间的绝对误差和相对误差均远远小于公式修正之前的结果,因此改进后的公式是正确可行的。

符号说明

C常数

D绝热层外径,m

H高度,m

L长度,或特征尺寸,m

W年平均风速,m/s

Ts设备和管道的外表面温度,℃

Ta环境温度,℃

ε绝热结构外表面材料黑度

Pr普朗特数

αs外表面总换热系数,W/(m2·K)

αr外表面材料辐射换热系数,W/(m2·K)

αn外表面自然对流换热系数,W/(m2·K)

αf外表面强制对流换热系数,W/(m2·K)

Nuf强制对流换热努塞尔数

Nun自然对流换热努塞尔数

Ra瑞利数

Re雷诺数

Gr格拉晓夫数

1 GB 50264-97,工业设备及管道绝热工程设计规范[S].北京:中国计划出版社,1997.

2 GB/T 8175-2008,设备及管道绝热设计导则[S].北京:中国标准出版社,2008.

3 N E Wijeysundera,S K Chou,S E G Jayamaha.Heat flow though walls under transfent rain conditions[J].Journal of Thermal Insulation and Building Envelopes,1993,17:118-141.

4 杨时铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2007.

5 ASTM Committee,C680-2003 Standard practice for estimate of the heat gain or loss and the surface temperatures of insulated flat,cylindrical,and spherical systems by use of computer programs[S].ASTM International,2003.

6 Japanese Industrial Standards Committee,JIS A 9501:2006 Standard practice for thermal insulation works[S].Japanese Standards Association,2006.

7 British Standards Institution,BS EN ISO 12241:2008 Thermal insulation for building equipment and industrial installations——Calculation rules[S].Europe:EuropeanCommitteefor Standardization,2009.

8 VDI-Richtlinien,VDI2055:2007 Thermal insulation of heated and refrigerated operational installation in the industry and the building services——Calculation rules[S].Verein Deutscher ingenieure e.V.,2007.

Comparing and analyzing the heat transfer coefficient value of external surfaces of heat insulation structure calculated by Design Code for Insulation Engineering of Industrial Equipment and Pipe GB50264-97 with the heat transfer coefficient value of foreign standards and the classical correlations based on experiments under the same conditions,point out that the calculating method of the heat transfer coefficient has something wrong in the Code.Modify the formulas for computing the heat transfer coefficient of external surfaces of heat insulation structure for the round pipe in horizontal and vertical position used in heat insulation efficiency detection research,the computation results show that the modified formulas can reflect the true character of the heat conducting process.Propose to compute the convection coefficient for the plate in horizontal position according to the United States standard ASTMC680-2004.

Discussion on Heat Transfer Coefficient Value of External Surfaces of Heat Insulation Structure for Industrial Equipment and Pipe

Ding Yudong,et al

(Institute of Engineering Thermophysics of Chongqing University,Chongqing 400030)

national standardheat insulation structureheat transfer coefficientequipmentpipe

*丁玉栋:讲师。2010年毕业于重庆大学工程热物理专业获博士学位。主要从事传热传质及两相流动方面的研究工作。联系电话: (023)65102474,E-mail:dingyudong@cqu.edu.cn。

2011-04-15)