换热器U形波纹管膨胀节的设计

2011-12-08梁宏斌曹岩许学斌华陆工程科技有限责任公司西安710065

梁宏斌 曹岩 许学斌 华陆工程科技有限责任公司 西安 710065

换热器U形波纹管膨胀节的设计

梁宏斌*曹岩 许学斌 华陆工程科技有限责任公司 西安 710065

膨胀节在石油化工行业得到广泛的应用。依据《压力容器波形膨胀节》GB 16749-1997,分析波壳壁厚、波高、波纹管层数、波数、波距等参数对膨胀节主要性能的影响,总结出较好的设计方法,并以设计实例说明膨胀节设计要点及方法。

换热器膨胀节波形参数影响因素

膨胀节也叫伸缩节或波纹管补偿器,利用波纹管补偿器的弹性元件的伸缩变形来吸收管线、导管或容器由热胀冷缩等原因而产生的轴向、横向和角向位移。由于它具有工作可靠、性能良好、结构紧凑等优点,已广泛应用在化工、冶金和核能等部门。

膨胀节的性能指标要求较多,如补偿量、轴向刚度、耐压强度、平面稳定性及疲劳寿命等。而影响膨胀节性能的因素可分为两大类:

(1)包括压力波动、温度变化、制造偏差、安装误差、管路布置、结构形式和腐蚀环境等外部因素。

(2)包括波壳材料和波形参数的设计因素。

波纹管膨胀节的波形种类较多,常用的有U形、Ω形、S形等。在实际工程应用中,U形波纹管膨胀节应用最为广泛。本文主要分析换热器U形波纹管膨胀节的波高、波距、壁厚、层数、波数等波形参数的变化对膨胀节性能的影响。膨胀节的设计实质就是通过调整波纹管的波形参数来满足所需的性能要求。着重分析在正压工况下,各个参数对膨胀节性能的影响。

可以按照《压力容器波形膨胀节》GB 16749-1997选取标准膨胀节,也可在制造厂系列产品型号中选取。对于超出产品所列尺寸的膨胀节,则需要设计人员按标准规范设计。

1 主要性能指标

膨胀节的主要性能指标有耐压强度、疲劳寿命、轴向刚度、平面稳定性、补偿量等。一般情况下,膨胀节的设计主要考虑补偿能力和疲劳寿命。

对特殊要求的管道:①炼油厂催化裂化装置回收烟机机组进出口管道系统,必须限制管道作用在烟机上的力及弯矩,以免烟机偏离对中状态而产生运转异常和机械损伤,这时波纹管的轴向刚度为主要控制因素;②对一些高压管道、较长的直管道或高温管道,往往由于内压较高,或由于膨胀量大而波数较多,使得平面稳定性和耐压强度成为主要矛盾;③对于固定管板换热器上的膨胀节,为了满足壳体轴向力及补偿量的需求,轴向刚度要尽可能小。

2 膨胀节的设置

应用在固定管板换热器上的膨胀节,主要用来满足变形协调。在操作过程中,波纹管膨胀节除产生位移变形外,还要承受一定的工作压力,所以保证其安全可靠地工作是十分重要的。在固定管板换热器设计计算中,要根据设备设计条件来判断是否需要设置膨胀节。按照《管壳式换热器》GB 151-1999规定,根据设计压力、设计温度、壳程圆筒和换热管的金属温度等条件计算管子轴向应力、壳程圆筒轴向应力、换热管与管板拉脱应力等,当应力不满足要求时就需设置膨胀节。有时为了降低固定管板换热器的管板厚度也可设置膨胀节。此时就需要综合权衡设备的材料消耗、制作难易、安全及经济效益合理地设计。

3 计算公式

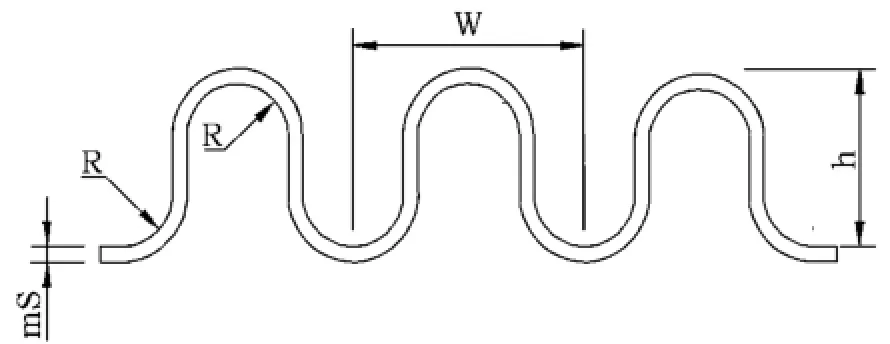

掌握设计可变因素对波纹管性能影响的规律,对指导膨胀节的设计及选型是十分必要的。为了更清楚地掌握各参数对膨胀节性能的影响,有必要了解《压力容器波形膨胀节》GB 16749-1997中的部分设计计算公式。U形波纹管膨胀节示意见图1。

图1 U形波纹管膨胀节

内压引起的波纹管周向薄膜应力σ1:

式中,P为设计压力,MPa;Dm为波纹管平均直径,mm;D0'为容器圆筒外直径,mm;m为波纹管的层数;Sp为考虑成形过程中厚度减薄时,波纹管一层材料的厚度,亦可采用成形减薄后的实测值,mm;Db为波纹管直边段与波纹内径,mm; S为波纹管一层材料的名义厚度,mm;h为波纹管波高,mm;W为波纹管一个波的波长,mm。

内压引起的波纹管经向薄膜应力σ2:

内压引起的波纹管经向弯曲应力σ3:

式中,Cp为系数,由文献[1]图6-2查得。

轴向位移引起的波纹管经向薄膜应力σ4:

式中,Eb为室温下波纹管材料的弹性模量,MPa; e1为一个波的轴向位移,mm;C2为腐蚀裕量,mm;Cf为系数,由文献[1]图6-3查得。

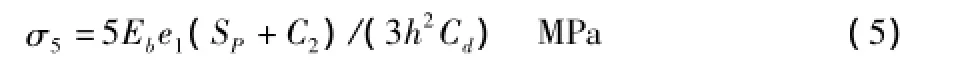

轴向位移引起的波纹管经向弯曲应力σ5:

式中,Cd为系数,由文献[1]图6-4查得。

压力引起的经向薄膜组合应力σp:

轴向位移引起的经向薄膜组合应力σd:

经向薄膜总组合应力σR:

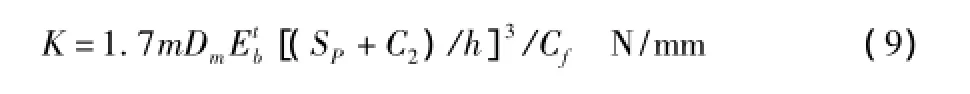

单波轴向刚度K:式中,Eb为设计温度下波纹管材料的弹性模量,MPa。

多波膨胀节的波纹管轴向刚度Kn:

膨胀节一个波的轴向位移e1:

式中,F为膨胀节总轴向力,N。

单波位移量和多波位移量的关系:

薄壁多波位移量:

厚壁多波位移量:

疲劳破坏时的循环次数N:

式中,Tf为疲劳寿命的温度修正系数,室温条件下Tf=1。

许用循环次数[N]:

式中,nf为疲劳寿命安全系数,nf≥15。

膨胀节的平面失稳压力Ps:

式中,σt

s为设计温度下波纹管材料的实际屈服点,MPa。

4 校核

4.1 应力

波纹管的各项应力应满足以下条件:

(1)σ1、σ2应分别小于或等于设计温度下波纹管材料的许用应力[σ]t。

(2)σp小于或等于1.5。

(3)对于碳素钢、低合金钢材料的波纹管: σR小于或等于2。

(4)对于奥氏体不锈钢材料的波纹管:σR小于或等于2σt

s时,可不考虑疲劳寿命的问题,否则应按规定进行疲劳寿命校核。

4.2 疲劳寿命

当σR大于2σts时,需要考虑塑性应变疲劳情况,必须保证经过膨胀节使用寿命内的可能循环次数而不致破坏。对于碳素钢、低合金钢材料的波纹管,由于它的抗疲劳性能差,故限定σR必须小于或等于2σts;而对于奥氏体不锈钢材料的波纹管,当σR大于2σts时,需要进行疲劳寿命校核。疲劳破坏时的循环次数按式(14)和式(15)计算。奥氏体不锈钢材料常温时的疲劳循环次数也可由文献[1]图6-5查得。设计要求的波纹管操作循环次数Nd必须小于或等于许用循环次数[N],即Nd≤[N]。

4.3 平面失稳

根据式(16)可计算出膨胀节的平面失稳压力Ps,为了避免膨胀节发生平面失稳而导致一个或多个波纹平面发生偏移或翘曲,就必须要求设计压力P小于或等于膨胀节的平面失稳压力Ps。

5 影响膨胀节性能的主要参数

从以上公式可以得出影响膨胀节性能的主要参数:①耐压强度σ1、σ2、σ3;②疲劳寿命N,而主要影响N值的是σ4和σ5;③轴向刚度K;④平面稳定性Ps;⑤补偿量e1。

不难看出,每个参数的变化都会引起应力的变化,但各参数之间又是互相制约的。只有调整好各参数,才能使膨胀节的设计不仅满足结构要求,而且能节约材料成本。

5.1 波纹管一层材料的名义厚度S

波纹管一层材料的名义厚度S取决于设计压力和设计温度,它是满足膨胀节强度需要的主要参数。但是它不像一般压力容器那样越厚越安全,而是需要一个较合理的数值。假设波高、波距、层数、波数等参数已给定,从上述公式中不难看出,增加名义厚度S(则Sp值也增加),内压引起的波纹管周向薄膜应力σ1、内压引起的波纹管经向薄膜应力σ2、内压引起的波纹管经向弯曲应力σ3则均有所下降,从而提高了波纹管膨胀节的耐压强度,轴向刚度K和平面稳定性Ps也得到提升;相反,轴向位移引起的波纹管经向薄膜应力σ4和轴向位移引起的波纹管经向弯曲应力σ5则有所增加,使疲劳寿命降低,还有轴向刚度K的提升导致膨胀节一个波的轴向位移e1减小,所以补偿量也相应减小。因此,名义厚度S的增加或减小有利有弊。正确的方法是在满足耐压强度要求和平面失稳要求的前提下,尽量减小名义厚度S。

5.2 波纹管波高h

波纹管波高h对膨胀节性能的影响与壁厚恰恰相反,当波高h增加时,内压引起的波纹管经向薄膜应力σ2和内压引起的波纹管经向弯曲应力σ3明显增加,但是轴向位移引起的波纹管经向薄膜应力σ4及轴向位移引起的波纹管经向弯曲应力σ5则下降,使波纹管柔性增加,提高了疲劳寿命和补偿能力,减小了耐压强度、轴向刚度和平面稳定性。因而为提高波纹管膨胀节的补偿能力,增大波高是重要手段之一。因此,波高h的选取原则是在满足耐压强度要求和平面失稳要求的前提下,尽量增加波高h。但是波高h的大小又受到制造成形的限制,波高h的选取是按成形比(波纹管外径Dw/波纹管直边段外径Do)确定的,一般当Do/ Dw=1.10~1.55时,实际减薄量比较接近计算减薄量。如果成形比过大,由于减薄量太大致使波纹管在成形过程中因承受不起成形压力而破裂。一般设计时根据连接件口径的标准尺寸确定波纹管直边段外径Do后,即可确定波纹管外径Dw,波高h=(Dw-Do)/2。因此在设计膨胀节时尽量参照《压力容器波形膨胀节》GB 16749-1997和制造厂系列产品型号中波高h的数值。

5.3 波纹管层数m

随着制造水平的提高,多层波纹管膨胀节已成为一种发展趋势,但多层波纹管膨胀节的应力状况较为复杂,且对膨胀节的性能影响比较大,目前多用试验和应力分析的方法来研究。故本文通过《压力容器波形膨胀节》GB 16749-1997的公式,假设当多层波纹管的总厚度与单层波纹管的厚度一致时,比较两者性能。

5.3.1 耐压强度

由于多层波纹管总厚度与单层结构厚度相同,内压引起的波纹管周向薄膜应力σ1和内压引起的波纹管经向薄膜应力σ2不受影响。由于多层结构中每一层的材料较薄,则内压引起的波纹管经向弯曲应力σ3升高,导致膨胀节的耐压强度降低。

5.3.2 疲劳寿命

由于多层波纹管每一层材料较薄,轴向位移引起的波纹管经向薄膜应力σ4和轴向位移引起的波纹管经向弯曲应力σ5均要降低,所以多层结构的疲劳寿命比单层结构有所提高。

5.3.3 轴向刚度

由于多层波纹管每一层材料较薄,波纹管整体轴向刚度降低,柔性增大。

5.3.4 平面稳定性

由于多层波纹管每一层材料较薄,波纹管的平面稳定性有所下降。从式(16)可以看出,波纹管一层材料的厚度Sp减小,膨胀节的平面失稳压力Ps也随之减小。

5.3.5 补偿量

波纹管补偿量e1和波纹管轴向刚度K有关,多层波纹管较单层波纹管的轴向刚度小,则补偿量较单层波纹管大。

多层波纹管的优点:①有较大的变形补偿量与疲劳寿命,尤其是在温差较大的换热设备与管道中;②挠性好、补偿变形能力强、疲劳寿命强;③在腐蚀环境下,只需在内外层使用特殊防腐材料,可降低成本;④在高温高压下使用较为安全,它不会各层同时突然爆裂,不具有威胁力。

多层波纹管的缺点:①多层波纹管在制造时却多贴合工序,成本较高,且加工时要充分注意各层间的贴合质量;②改变波纹管层数会发生耐压强度不够而有平面失稳的危险,即在相同应力状态下,多层波纹管的总厚度要比单层波纹管厚一些。

所以,多层波纹管的性能虽好,但是在确定是否采用多层波纹管或改变多层波纹管层数时要慎重,因为在保证设计要求前提下,应优先选用单层波纹管膨胀节,毕竟其制作简单,成本低。

5.4 波纹管波数n

增加波数对内压引起的波纹管周向薄膜应力σ1、内压引起的波纹管经向薄膜应力σ2、内压引起的波纹管经向弯曲应力σ3都没有影响,故对整个膨胀节的耐压强度和平面稳定性没有影响。由于所需总的补偿量不变,当波数增加时,从式(12)和式(13)可以看出,单波的补偿量减少了。这样位移引起的应力σ4、σ5下降,提高了疲劳寿命,同时也降低了波纹管的整体轴向刚度。不过,膨胀节波数的增加会给制造和安装带来困难,因此,波数的选取原则是在满足补偿量的前提下尽量少些。

5.5 波纹管波距W

根据实践经验和参数分析,波距是影响波纹管膨胀节性能的不可忽视的因素,而且在波纹管成形过程中,波距也是较难控制的参数。波距的大小与波高有关,《压力容器波形膨胀节》GB 16749-1997选取的h/W的比值为:薄壁波纹管h/W=0.8~1.2,厚壁波纹管h/W=0.5~1。除了内压引起的波纹管经向薄膜应力σ2与波距无关外,波距的变化在不同程度上影响着波纹管的各个性能。

首先,从公式能看出,随着波距W的增大,内压引起的波纹管周向薄膜应力σ1也随之增大,导致波纹管的耐压强度有所下降;其次,波纹管波距的影响主要是形状尺寸系数Cp、Cf、Cd体现的,而从《压力容器波形膨胀节》GB 16749-1997中Cp、Cf、Cd系数图上可以看出,波距W对各系数的影响较为复杂,所以本文就暂不作过多的分析。

总之,波距的较大变化是一个不利因素,会给膨胀节带来强度安全和稳定方面的问题。为制造方便,同一直径波纹管的波形半径R是一定值,因此,膨胀节波长W的取值应参考《压力容器波形膨胀节》GB 16749-1997和制造厂系列产品型号中波形半径R值选取。

5.6 小结

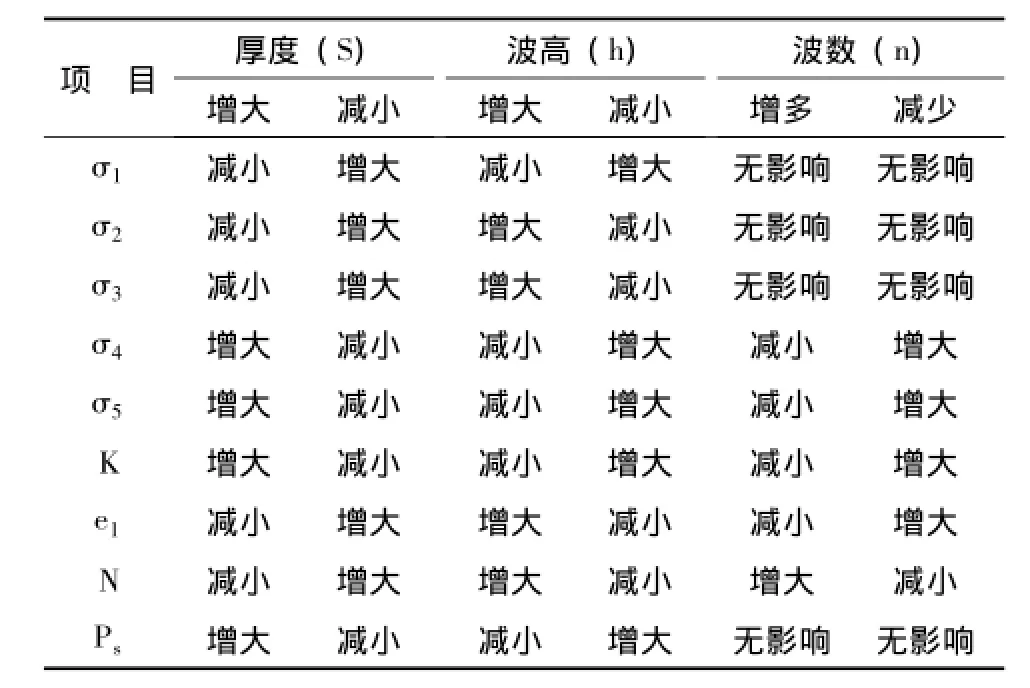

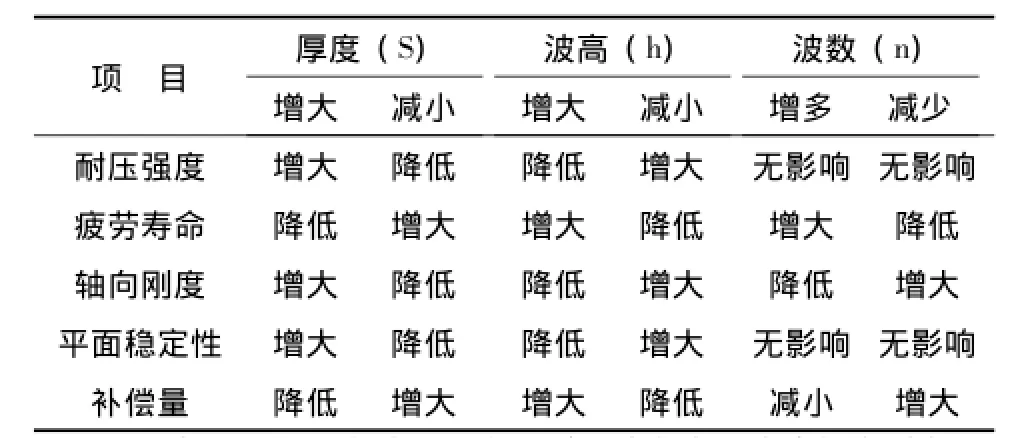

综合归纳分析波纹管各主要参数对膨胀节性能影响,见表1和表2。

表1 波纹管波形参数对其应力的影响

表2 波纹管波形参数对其性能的影响

从表1和表2可以看出各个波形参数对膨胀节性能的影响情况,可以在设计中合理调整各个参数来改善应力状况,从而设计出较合理的膨胀节。

6 设计实例

通过对扬巴二期改造项目中二甲胺分离塔再沸器在开车工况时膨胀节的设计计算,分析波形参数对膨胀节性能的影响。该设备公称直径为DN900mm;管板厚度为55mm;换热管外径/壁厚/管长为Φ25×2×2500 mm;换热管个数为585;波纹管操作循环次数为3000;波纹管疲劳寿命安全系数为15;波纹管材料为00Cr17Ni14Mo2;管程和壳程的材料腐蚀裕量均为0mm。主要设计参数见表3。

表3 设计参数

通过SW6计算软件计算得知,该换热器需要加膨胀节。因此,从换热器形式和设计条件,可选用《压力容器波形膨胀节》GB 16749-1997中的ZDL型DN900标准膨胀节。首先输入公称压力为2.5 MPa的ZDL型DN900标准膨胀节数据进行计算校核(计算过程略),计算结果见表4。

从表4可以看出,内压引起的周向薄膜应力σ1和内压引起的经向薄膜应力σ2都小于设计温度下波纹管材料的许用应力值[σ]t,并且轴向位移引起的经向薄膜组合应力σd也小于1.5倍的设计温度下波纹管材料的实际屈服点σts,所以该膨胀节的耐压强度校核合格。对于奥氏体不锈钢波纹管膨胀节,当经向薄膜总组合应力σR大于2倍的设计温度下波纹管材料的实际屈服点σts时,需进行疲劳校核。但是计算得出的许用循环次数[N]为914次,小于设计疲劳破坏循环次数3000次,则此膨胀节的疲劳寿命校核不合格。再看膨胀节的平面失稳的校核,计算得出平面失稳压力Ps小于设计压力P,故膨胀节的平面失稳校核也不合格。

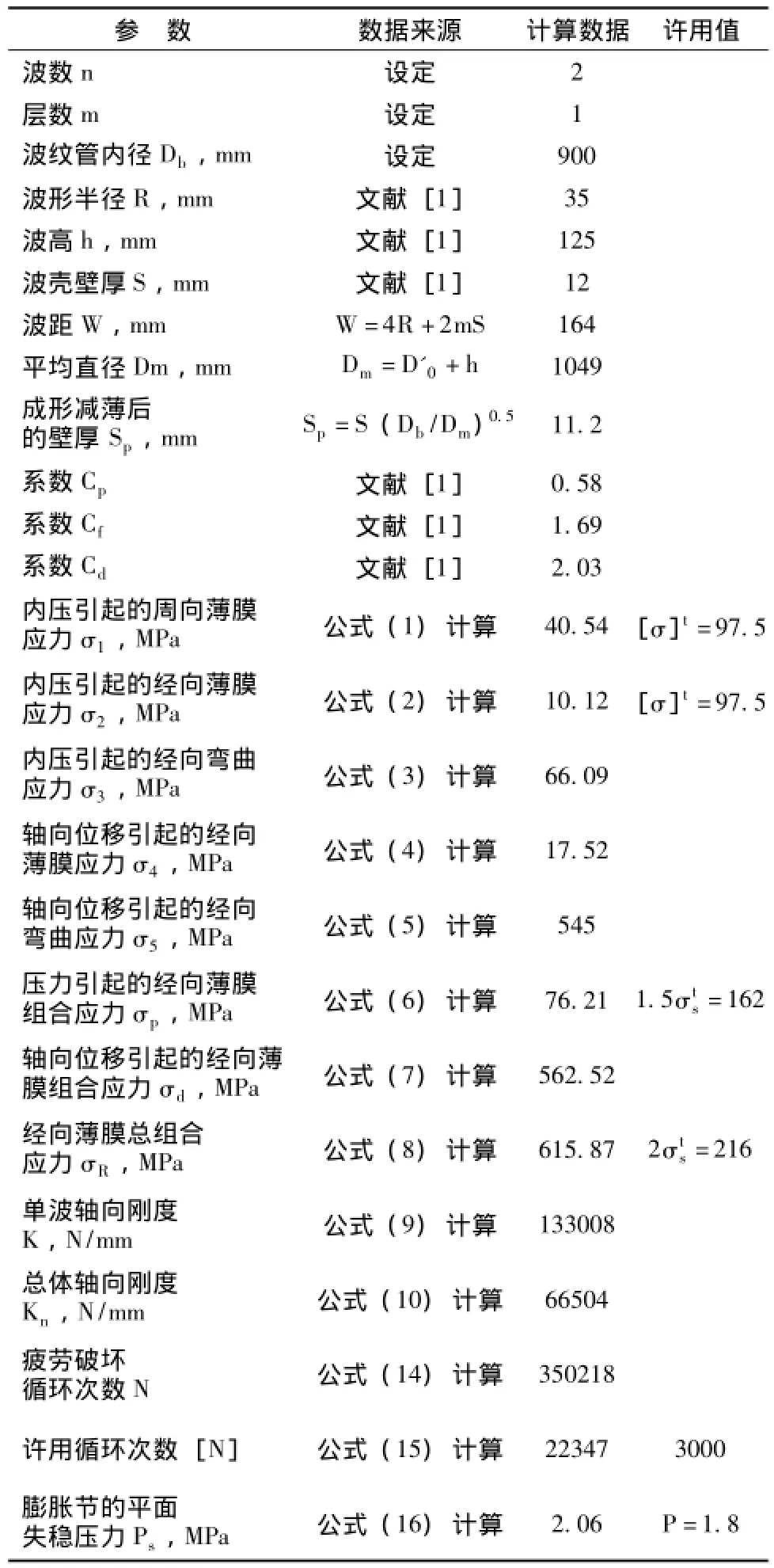

根据以上分析,为了提高膨胀节的疲劳寿命,可以通过减小波纹管壁厚和增加波纹管波数、层数以及波高来解决,而为了提高膨胀节的平面失稳压力只能通过增加波纹管壁厚。通过第5节波形参数对膨胀节性能影响的论述,一般情况下不宜增加波纹管的层数,波高应尽量按照《压力容器波形膨胀节》GB 16749-1997来选取,故为了在提高膨胀节的疲劳寿命的同时又要满足膨胀节的平面失稳要求,可将波纹管膨胀节的波数增加到2,且将膨胀节的壁厚增加至12mm,计算结果见表5。

表4 调整参数前膨胀节计算结果

从表5可以看出,计算得出的许用循环次数[N]为22347次,大于设计疲劳破坏循环次数3000次,则此膨胀节的疲劳寿命校核合格。再看膨胀节的平面失稳的校核,计算得出平面失稳压力Ps大于设计压力P,故此平面失稳校核也合格。所以,通过调整波纹管波形参数,达到提高膨胀节性能的目的,使膨胀节的各项校核合格。

表5 调整参数后膨胀节计算结果

7 结语

(1)波纹管膨胀节的性能与设计可变因素密切相关,因此必须正确选择或改变波形参数。对不同用途或不同控制因素的波纹管膨胀节,确定其波形参数应有侧重,且需综合考虑。

(2)对强度为主要控制因素的波纹管膨胀节,主要通过加大波纹管波壳的壁厚或降低波高来达到增加耐压强度的目的,但这样会在不同程度上降低波纹管的补偿能力和疲劳寿命,此种情况需要综合分析,选择最佳方案。

(3)对由疲劳寿命为主要控制因素的波纹管膨胀节,首先应该考虑的是单层波纹管。当波纹管的壁厚由设计压力和设计温度确定并满足平面稳定性要求时,如果不能满足疲劳寿命的要求,可适当提高波高。若波高超出标准和模具范围时,可适当增加波数,减小单个波纹管的膨胀量,即达到降低波高满足要求。当结构和安装尺寸不允许增加波数时,也可采用多层波纹管,但必须重新校核强度。当单层波纹管能满足设计要求时,还是尽量选择单层波纹管,毕竟单层波纹管的造价比多层波纹管便宜得多。

(4)在设计固定管板换热器时,当管壁与壳壁温差引起的热膨胀差较大时,壳体轴向应力增大。因此,在结构设计中,在壳体上加装波纹管膨胀节以降低壳体轴向应力是一个行之有效的方法。波纹管膨胀节由于挠性大、易变形、其补偿作用增大了壳体的伸长量,从而使管子与壳体热膨胀伸长量的差值减少,达到降低壳体轴向应力的目的,而且加设膨胀节后,管板挠曲变形变小,管板弯矩值下降,管板受力状况好转,从而减小了管板的厚度。当管壁与壳壁温差引起的膨胀差较小时,就没有必要加膨胀节。此时,由于温差轴向力小,不仅壳体轴向应力值在许可值范围内,而且管板挠曲变形小,因而管板弯矩值小。如果这种状况下加膨胀节,管板挠曲变形加大,管板经向弯矩绝对值显著增大,管板受力状况反而恶化。所以不是所有的换热器都需要加装膨胀节,有时膨胀节的加装反而达不到预期的效果,适得其反。故固定管板换热器膨胀节的设置,必须通过正确的计算来判断。

(5)通过分析各波形参数,总结出各参数对膨胀节性能的影响规律。从设计实例看出,波纹管的设计虽然较为复杂和繁琐,但是只要找出所要解决的主要性能指标,根据总结出的各参数对膨胀节性能的影响规律,结合《压力容器波形膨胀节》GB 16749-1997,很快就能设计出合理的膨胀节。

1 GB 16749-1997,压力容器波形膨胀节[S].北京:中国标准出版社,1997.

2 GB 16749-1997,压力容器波形膨胀节标准释义[S].北京:中国标准出版社,1997.

3 GB 151-1999,管壳式换热器[S].北京:中国标准出版社,2000.

4 李永生,李建国.波形膨胀节实用技术[M].北京:化学工业出版社,2000.

5 李世玉.压力容器设计工程师培训教程[M].北京:新华出版社,2005.

6 李建国.新标准GB 16749-1997《压力容器波形膨胀节》介绍[J].化工设备设计,1997,34(2):32-39.

7 郭琳,兰学军,刘晨曦.波形膨胀节的综合效应[J].内蒙古石油化工,2000,26(4):10-15.

8 汪扬.多层波纹管膨胀节的强度、刚度与屈曲分析研究[D].南京:南京航空航天大学,2005.

Introduce the range of use,classification and piping design technique for the steel pipe lined with polytetrafluoroethylene.

Design of Steel Pipe Lined with Polytetrafluoroethylene

Ding Xu,et al

(PetroChina Northeast Refining&Chemical Engineering Co.,Ltd.Jilin Design Institute,Jilin 132002)

steel pipe lined with polytetrafluoroethylenepiping design

*梁宏斌:工程师。2005年毕业于北京化工大学过程装备与控制工程专业。主要从事化工设备的设计和研究工作。联系电话:(029) 87989216,E-mail:lhb1983629@163.com。

(修改回稿2011-05-13)