70Mn2Mo堆焊轧辊失效原因分析及解决措施

2011-12-08刘书敏王晓燕何晓波

王 璨 刘书敏 王晓燕 何晓波

(安阳钢铁股份有限公司)

70Mn2Mo堆焊轧辊失效原因分析及解决措施

王 璨 刘书敏 王晓燕 何晓波

(安阳钢铁股份有限公司)

针对70Mn2Mo堆焊轧辊失效问题进行了分析,通过采取优化关键堆焊工艺参数、轧辊孔型配置及改进轧机冷却水系统等措施,有效地提高了轧辊单槽轧制量和生产作业率,降低了轧辊消耗,提升了多项技术经济指标。

堆焊轧辊 失效 措施 工艺优化

0 前言

安钢第一轧钢厂Φ400 mm机组是一条普通的型材生产线,轧机组成为:1×Φ500 mm/1×Φ500 mm/1×Φ400 mm/1×Φ400 mm/1×Φ400 mm/1×Φ400 mm/1×Φ400 mm,两架Φ500 mm轧机为三辊胶木瓦轧机,其余为高刚度轧机,采用直流传动。

近年来,通过生产工艺的不断优化和设备更新,机组的生产能力由2002年的48万t提高到目前的65万t。但生产节奏大幅加快的同时加重了轧辊的工作负荷,使部分轧辊提前失效导致换辊槽频次加快。其中Φ500 mm轧辊因大多数道次只有一个轧槽,且换辊工序复杂,停车时间长,而成为影响生产顺行的瓶颈。

1 存在问题

Φ500 mm轧辊的提前失效现象在2010年7月、8月间表现得尤为突出,月均影响生产时间410.5 min。对生产顺行及计划排产造成了严重影响。失效轧辊材质为70Mn2Mo堆焊铸钢热轧辊,失效形势有两种:一是轧辊掉块,Φ500 mm轧辊属于粗轧机组处于多条交叉轧制状态,坯料断面大,轧制温度高,轧制速度低,轧辊表面在周期性交变热应力作用下产生热龟裂,当龟裂互连时便会造成轧辊掉块;二是轧辊磨损,轧制时由于钢材与轧辊孔型互相磨擦运动,在巨大的轧制压力下发生高应力磨擦,形成金属间磨损,孔型表面沿轧制方向形成深浅不一的“犁痕式”破坏。

2 原因分析

针对以上问题,从轧辊自身质量及生产工艺两方面进行原因分析:

2.1 轧辊堆焊质量

对于以70Mn2Mo为材质的型材轧辊而言,它属高碳合金钢材料焊接性很差,在堆焊时易出现热裂纹、冷裂纹等焊接缺陷。热裂纹由焊缝凝固时枝晶间存在的富集杂质元素的低熔点相薄膜在焊接内应力的作用下产生。冷裂纹在焊后冷却至较低温度时产生,由淬硬组织和氢共同作用造成,多发生在焊接热影响区内。

另外由于堆焊时采用的埋弧焊热输入较大,一方面,底层焊道会导致基体热影响区金属晶粒粗大;另一方面,采用多层多道焊,前层焊缝金属为后层焊缝的近缝区,后层焊缝又导致前层焊缝金属晶粒的粗化,这样会造成热影响区和前层焊缝金属晶粒的粗化。根据文献[1]对于材料的硬度有如下关系:

H=H0+KHd-1/2

式中:H0,KH——试验常数;d——晶体直径。

由上式可知,材料的硬度与晶体直径的倒数的平方根呈线性关系,晶体越粗大,材料硬度越低。因此,在堆焊时原始熔敷金属的韧性要与后续焊道再热细化的焊缝金属的韧性匹配,尽量减小焊接时的热输入,以便最大程度地获得再热细化的焊缝组织。

由上述分析轧辊失效在堆焊质量方面的原因有:①焊接材料选择不合理;②焊前对轧辊的清理不彻底;③预热温度不够;④堆焊工艺参数选择不合理;⑤堆焊过程中焊道间温度保持得不好;⑥焊后去应力退火做得不充分。

2.2 生产工艺分析

Ф400 mm机组采用目前传统的生产工艺,小规格产品轧制道次多、压下量大,轧制力相对较大,在设计孔型时多采用延伸率大的孔型系统,这种孔型最大弊端是孔型各部分受力不均,易造成局部磨损等缺陷;另外随着生产工艺优化,产量大幅提高,轧辊单位热负荷同比大幅提高,而机组冷却系统没有大的改变,从而造成冷却能力不足,这也是造成轧辊易出现裂纹并最终导致掉块的主要原因。

3 解决措施

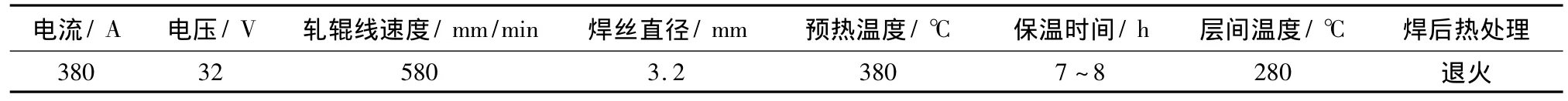

1)针对Ф400 mm机组使用的是外加工的堆焊轧辊,对此与供货商进行沟通,提出上述质量问题及产生原因,在合同中严格规定轧辊的堆焊工艺参数如表1所示。确保焊后轧辊各项力学性能符合要求。

表1 堆焊参数

针对热裂纹,焊接材料要求选用碱性低氢型的焊剂,焊丝的ω(C、S、P)含量要低,且选用含Mn的焊丝加强脱硫[2]。

针对冷裂纹,焊前在确保清除氢源(烘干焊剂、清除焊丝及工件表面的油锈等)的前提下,通过在堆焊前对轧辊进行预热,保温7 h~8 h,使其自回火以减小淬硬倾向,加速氢的逸出,消除部分应力。在堆焊过程中严格控制层间温度,并进行补充加热,以防止焊缝中氢的逐层积累及裂纹的产生。去应力退火是消除轧辊残余应力避免出现焊接裂纹的一个重要生产工序,要求堆焊厂商详细记录每套轧辊退火温度和保温时间,确保退火质量。

针对轧辊不耐磨,采用小电流、低电压、快速堆焊和薄层多道的方法,使焊丝中的合金元素在电弧的高温作用下烧损较少,堆焊焊缝的熔透深度较浅,保证了轧辊轧槽表面的堆焊层金属具有需要的化学成分,硬度及金相组织。

原轧辊清理做到清理后不得有任何裂纹,并记录每套轧辊的清理深度;

2)改进Ф500 mm孔型图。针对一架Ф500 mm轧辊:加大菱方孔顶角圆弧,减轻轧辊应力集中;针对二架Ф500 mm轧辊:适当减少各规格在二架Ф500 mm的压下量,将轧槽较少的槽钢规格孔型系统由以往的五道次每道一个轧槽改进为三道次每道两个轧槽以减少换辊次数。对角钢规格优化其孔型结构,均匀分布各道次压下量,减少因不均匀变形造成的轧辊损坏。

3)改进机组冷却水系统。针对冷却水管道老化严重,更新管道;增加加压泵,提高冷却水压;将冷却水管改为环形冷却水管,从而增加轧槽冷却面积,杜绝因缺水造成轧辊失效。

4 改进效果

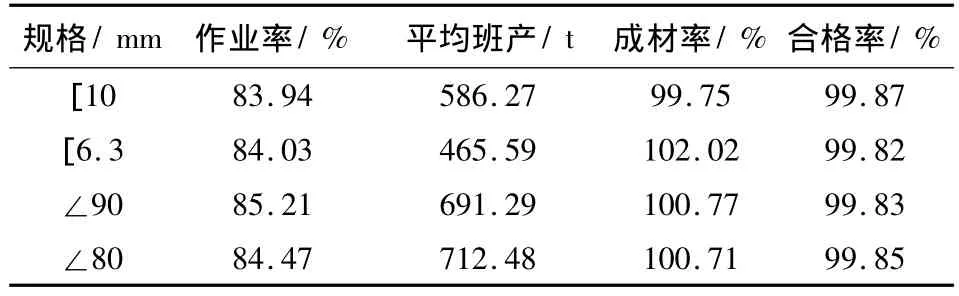

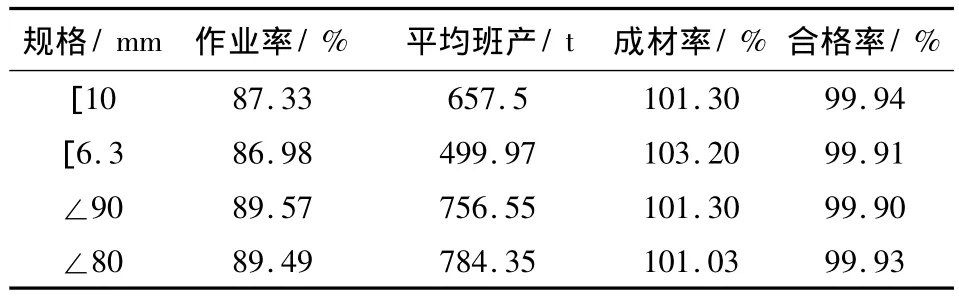

通过上述措施,提高了 Ф400 mm机组 Ф500 mm轧辊的使用质量,一套轧辊足以满足一个生产批次即6~9个班次的生产需求,同时因轧槽表面质量的提高使产品的表面质量及尺寸控制精度随之提高,部分规格指标如表2、表3所示。

表2 2010年7~8月指标

表3 2011年1~5月改进后指标

由表2、表3对比可知,改进后降低了换辊槽频次提高了作业率,调整试车时间亦随之缩短减少了甩废,使平均班产及成材率均得到提升。

5 结语

采取合适的焊剂和焊接工艺,合理的轧辊孔型配置,适当的道次压下,保证轧辊冷却水冷却效果等措施,能够有效地解决70Mn2Mo堆焊轧辊失效问题,使轧辊单槽轧制量和生产作业率提高,轧辊消耗降低和提高技术经济指标。

[1] 约翰·伯克,沃克·威斯著.王燕文,张永昌,译.超细晶粒金属[M].北京:国防工业出版社,1998:85-87.

[2] 邹宏军,何焕江,赵正东,等.型材轧辊堆焊技术及经济性分析.焊接技术,2002,31(2):28 -30.

ANALYSIS ON 70MN2MO SURFACING ROLL FAILURE AND MEASURES

Wang Can Liu Shumin Wang Xiaoyan He Xiaobo

(Angyang Iron and Steel Stoup Co.Ltd)

This paper analyzes the reason of 70Mn2Mo surfacing roll failure.It can effectively improve the single -grooves rolling quantity of roller and production operating rate,reduce roller consumption and promote many economic and technical indices by optimizing the key technological parameters of surfacing and pass collocation as well as improving cooling water system.

surfacing roll failure measures process optimization

*

2011—4—2