波形梁钢护栏热浸镀锌和热浸镀铝应用分析

2011-12-06郭东华

彭 雷, 郭东华

(交通运输部公路科学研究院,北京 100088)

波形梁钢护栏热浸镀锌和热浸镀铝应用分析

彭 雷, 郭东华

(交通运输部公路科学研究院,北京 100088)

作为公路交通安全设施,波形梁钢护栏对保障行驶安全、提高服务水平具有重要作用,而热浸镀锌和热浸镀铝是目前国内外应用较广泛的波形梁钢护栏表面处理技术。从外观质量、工艺特点、耐腐蚀性能、成本等方面对这两种技术进行了分析对比。结果表明:热浸镀铝的耐蚀性能优于热浸镀锌,而热浸镀锌温度低、工艺控制简单;两者成本均受生产方式及锌铝价格的影响;在实际应用中,热浸镀锌所占比例大,但随着热浸镀铝技术的日益完善,其应用将会得到更大发展。

波形梁钢护栏;交通安全设施;热浸镀锌;热浸镀铝;耐腐蚀

引 言

从1988年上海至嘉定高速公路建成通车至今,在“国道主干线系统规划”的指导下,中国高速公路总体上实现了持续、快速和有序的发展,特别是1998年以来,国家实施积极的财政政策,高速公路得到快速发展,年均通车里程超过了0.4万km。2005年,经与相关部委联合研究,交通部提出《国家高速公路网规划》,规划从2005年起到2030年,国家将斥资两万亿元,新建5.1万km高速公路,使我国高速公路里程达到8.5万km公里。截至2010年底,高速公路由“十五”期末的4.1万km发展到7.4万km。随着高速公路建设的快速发展,与之配套的波形梁钢护栏等交通安全设施的应用规模也在不断扩大。

波形梁钢护栏属于公路的基础设施,是一种纵向吸能结构,通过自体变形或车辆爬高来吸收碰撞能量,从而改变车辆行驶方向,阻止车辆越出路外或进入对向车道,最大限度地减少对乘员的伤害[1]。它对减轻事故的严重度,排除各种纵、横向干扰,提高道路服务水平,增强道路景观等起着重要的作用。

钢铁热浸镀锌工艺开始用于工业生产是在19世纪初期,该工艺发展较快,目前在全世界各国都得到了普遍应用。采用热镀锌层保护钢铁表面越来越广泛被社会重视[2]。钢铁热浸镀铝工艺出现较晚,在20世纪30年代才开始在工业中得到应用[3]。在交通安全设施领域,热浸镀锌与热浸镀铝也是两种常用的波形梁钢护栏耐腐蚀防护方法。本文将对波形梁钢护栏热浸镀锌和热浸镀铝工艺特点、耐腐蚀性能和应用前景等作比较分析。

1 外观质量

热浸镀锌层呈亮灰色,随着时间的推移,亮灰色向暗灰色转变。热浸镀铝层与热浸镀锌层相比,颜色为银白色,亚光,稍显粗糙,随着使用年限的增加,颜色变化不大。

热浸镀锌层由表面自由锌层和铁锌合金层组成。在热浸镀锌过程中,钢铁基体与液态锌通过铁锌反应,在钢基上形成由不同金属间化合物相组成的铁锌合金层,合金层将表面自由锌层与钢基牢固地结合在一起,使镀层具有良好的粘附性能。

相对来说,热浸镀锌层的应用历史比较长、应用面及用量也比较大,而目前在高速公路建设中,也逐渐开始使用热浸镀铝涂层。

2 工艺比较

2.1 热浸镀铝工艺的选择

热浸镀铝层表面应具有实用性的光滑平整、颜色均匀一致及合理的铝覆盖层厚度,国内工业上符合这样要求的热浸镀铝技术有[4]:以熔剂作为助镀剂的熔剂法和以钝化剂作为助镀剂的钝化法。熔剂法,是在助镀环节使用各种熔剂来保护被镀件在热浸镀铝之前免于氧化,并在热浸镀铝时熔剂主要以熔融态“脱离”的热浸镀铝工艺。熔剂既可以水溶液方式使用,也可以熔融态的方式使用[5]。根据熔剂的使用方式不同,熔剂法又分为一浴法和二浴法。钝化法是指在助镀环节,通过使用钝化剂(氧化剂)在钢件表面形成可被铝原子还原的活性氧化膜来保护钢件免于氧化的热浸镀铝方法。熔剂法热浸镀铝层的表面较为光滑,呈亚光状态,而钝化法热浸镀铝层的表面稍微粗糙,但较为光亮。

国内外有5种热浸镀铝工艺在工业生产中应用过[6]:钝化法、一浴法、低温反应盐浴二浴法、高温反应盐浴二浴法和高温惰性盐浴二浴法。

考虑成本因素,二浴法因采用两台加热炉,导致产品成本偏高而难以采用。在生产效率方面,由于一浴法生产效率比钝化法高,因此,采用一浴法进行护栏产品的热浸镀铝较为合适。

一浴法热浸镀铝工艺流程为:钢件→检查→脱脂→热水清洗→除锈→水洗→助镀剂处理→干燥预热→热浸镀铝→去余铝→空冷(矫正变形)→水冷→后处理→水洗→热水洗→检查→修整→包装入库。

一浴法工艺条件较宽,操作简单,成本低,设备投资少,是目前用得最多的波形梁钢护栏热浸镀铝方法。

2.2 热浸镀锌工艺的选择

热浸镀锌是将表面经清洗、活化后的护栏构件浸于液态锌中,通过铁锌之间的反应扩散,在钢铁表面生成铁锌合金层的过程。根据工艺操作方法的不同,热浸镀锌可分为既有联系又有区别的两大类:连续热浸镀锌和批量热浸镀锌[7]。

2.2.1 连续热浸镀锌

连续热浸镀锌是在连续热浸镀锌生产线上通过热浸镀锌机组将构件高速浸入锌浴进行镀锌。

1)带钢连续热浸镀锌。带钢连续热浸镀锌根据其不同的前处理方式可分为改进的Sendzimir法、美钢联法、Cook-Nortemen(Wheeling)法和Selas法。

2)钢管连续热浸镀锌。熔剂法钢管连续热浸镀锌工艺:

碱洗→水洗→酸洗→水洗→熔剂处理→烘干→热浸镀锌→冷却。

氢还原法钢管连续热浸镀锌工艺:

微氧化预热→还原→冷却到镀锌温度→热浸镀锌→冷却。

2.2.2 批量热浸镀锌

批量热浸镀锌是将加工后的护栏构件单件或批量浸入锌浴中进行镀锌。其主要工艺流程包括:碱洗脱脂→水洗→酸洗除锈→水洗→浸溶剂助镀→热浸镀锌→水冷→钝化。

批量热浸镀锌按溶剂助镀处理方法的不同分为干法(烘干熔剂法)热浸镀锌和湿法(熔融溶剂法)热浸镀锌[7]。干法是将钢铁构件先浸入溶剂水溶液中,经烘干后进行镀锌;湿法是将钢铁构件先通过锌浴表面的熔融溶剂层,接着进入锌浴进行镀锌。由于干法热浸镀锌爆锌少,产生的锌渣较少,获得的镀层具有较好的粘附性,因此,目前护栏大多采用干法进行批量热浸镀锌。

批量热浸镀锌可获得较厚的镀层。镀层厚度与钢铁构件的厚度、大小有关,通常构件的厚度越厚,得到的镀层也较厚。大多数钢材在批量热浸镀锌时,工艺条件的变化对镀层厚度的变化相对不敏感。为了获得较厚的镀层,可适当延长浸镀时间。

2.3 一浴法热浸镀铝与热浸镀锌的工艺比较

1)工艺过程。一浴法热浸镀铝时,因铝液表面有一层覆盖熔剂,当镀件从铝液中提出时必然也会在镀层表面附着熔剂,这层熔剂对镀铝层有腐蚀作用,必须彻底去除。因此,与热浸镀锌工艺相比,热浸镀铝要有后处理,从而使工艺过程加长,但镀铝层抗腐蚀性能好,镀层的钝化一般可省略。

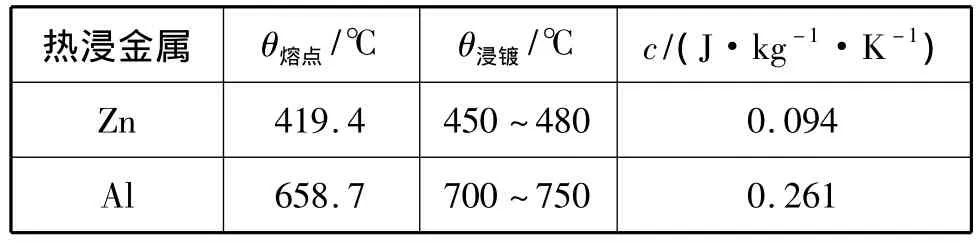

2)工艺参数。热浸镀锌与热浸镀铝基本工艺参数的比较如表1所示[8]:

表1 工艺参数比较

热浸镀铝工艺中最关键的是控制最低温度,这是因为铝液中w(铁)一般在2.0%以上,温度低于铁饱和量时,会使铝液的黏度急剧增加,形成超厚和十分粗糙的镀层[6]。而温度高虽然也会使合金层增厚,但增厚幅度有限,也不会出现合金层过厚时脱落的现象。

热浸镀铝因为温度高,升到镀铝温度所需的时间要长一些,所以镀铝的最低时间比镀锌长。但镀铝层的合金层厚度主要取决于温度,浸镀时间的影响较小。总之,就控制工艺参数来说,镀铝比镀锌宽松,对成本的影响比镀锌小,但镀铝需要更高的温度及更长的时间,这些都将增加其成本。

3)原材料要求。交通行业标准JT/T 281-2007《公路波形梁钢护栏》、JT/T 457-2001《公路三波形梁钢护栏》中规定:波形梁钢护栏当采用热浸镀锌方法进行金属防腐处理时,热浸镀锌所用的锌应为GB/T 470规定的特一号、一号锌锭,当采用热浸镀铝方法进行金属防腐处理时,热浸镀铝所用的铝应为GB/T 1196规定的特一级、特二级、一级铝锭。

铝锭中的杂质是目前影响热浸镀铝层外观质量的首要因素[6]。与热浸镀锌不同,常用的工业一级铝锭的质量分数只有99.70%,含有多达0.3%的杂质,杂质含量远远超过可能产生影响的最低限度。杂质组成成分不同,某些杂质元素必然会影响到铝液的浸润性和流动性,最终影响热浸镀铝层的连续性和外观质量。

4)熔剂组成。与热浸镀锌只有单一的熔剂不同,热浸镀铝的熔剂配方不同时,会影响镀层中的针孔数量和表面光滑程度。同一方法但熔剂组成和纯度的不同都会影响产品质量。

3 耐腐蚀性能

3.1 热浸镀铝层耐腐蚀机理

铝是一种很活泼的金属,当 pH=4.5~8.5之间,铝处于钝化区,也就是在铝的表面生成一层钝化膜,使铝有很好的耐蚀性。当 pH<4.5为酸性腐蚀区,pH>8.5为碱性腐蚀区。一般地说,在酸性腐蚀区以局部腐蚀为主,在碱性介质中则以全面腐蚀为主。在大气中,应该说铝位于钝化区,因为在铝的表面生成一层薄薄的氧化膜,它阻碍了活性铝表面和周围介质相接触,所以使铝在大气中具有很好的耐蚀性。热浸镀铝层在防蚀中具有三方面的作用[9]:

1)使钢基与外界腐蚀介质隔开。

2)在海洋大气中,它可以起着阴极保护的作用;当环境或介质中无氯化物存在时,比如低污染的大气环境中,由于钝化膜的隔离作用,其自然电位就会明显高于铁,铝镀层在此时对基材不再具有电化学保护作用。

3)它的表面可形成一种致密的附着性良好的氧化膜,可防止涂层进一步被氧化。

3.2 热浸镀锌层耐腐蚀机理

热浸镀锌层对波形梁钢护栏基材的保护作用主要有三个方面:

1)隔离保护。锌是相当活泼在金属,但在大气中和接近中性的水中,它的腐蚀速度相当慢[10]。这是因为在锌的表面生成了不溶性的腐蚀产物ZnCO3·Zn(OH)2和致密的ZnO膜层,相当于在锌的表面形成钝化保护膜,这就是锌的钝化性能,此时的保护机理为隔离保护。

2)阴极保护。锌在酸性及碱性条件下不易生成钝化膜(或发生膜的溶解),使锌的腐蚀加快,从而会失去保护作用。由于各种原因锌层不可能完全纯净或绝对均匀,总含有一定量的杂质和存在电化学性质不均匀的区域,当它处于介质溶液中就构成无数微观的不能区分的阳极区和阴极区,形成局部腐蚀电池,即遭受电化学腐蚀。

因为锌比铁活泼,所以是微电池的阳极,作为牺牲阳极,靠它不断溶解所产生的电流对被保护的金属进行阴极极化,自身受到腐蚀;铁是微电池的阴极,只起传导电子的作用,受到保护。在热镀锌涂层中,与基材直接接触的是锌-铁合金层。尽管如此,合金层的电位也比铁的电位低,耦合的结果,基材仍然受到保护。几乎在所有的电解质中,锌都可以成为钢铁材料的阳极。锌的这一特性使镀锌层在受到损坏或少量不连续时依然对钢铁起保护作用。

3)此外,当镀锌层因选择性溶解出现较小的不连续间隙时,镀锌层因为形成腐蚀产物而发生体积膨胀,使得间隙愈合,从而阻碍电化学反应进一步发展[4]。这种现象,在热带海洋性大气环境下的热镀锌层腐蚀过程中,表现十分明显。

4 成本分析

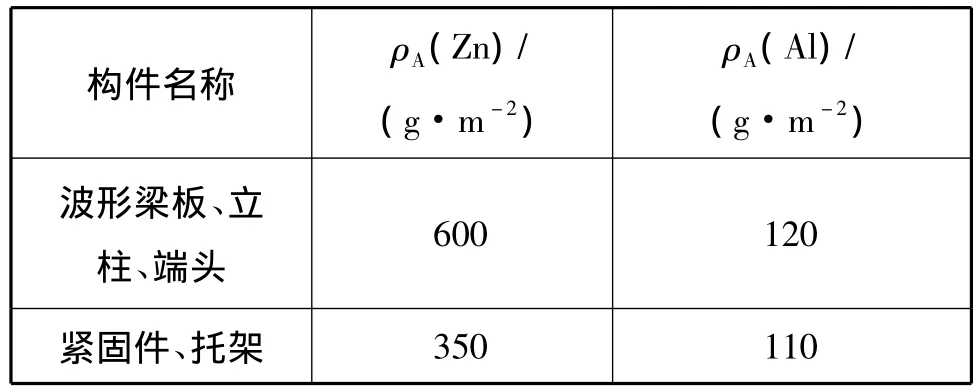

交通行业标准JT/T 281-2007《公路波形梁钢护栏》、JT/T 457-2001《公路三波形梁钢护栏》对热浸镀锌及热浸镀铝所用锌铝原材料有所要求,同时对构件的镀层质量也有规定,如表2所示:

表2 热浸镀构件的镀层附着量要求

热浸镀铝工艺浸镀温度高,所以能耗在总成本中的比例比镀锌高,而且铝液表面有覆盖剂,生产方式对覆盖剂的消耗也有显著影响,而且这两项消耗都主要与生产方式有关。

一般说来,采用一浴法立式生产方式,能耗折合电能大约在200 kWh/t,因液面面积小,覆盖剂的消耗也少,所以,当锌与铝同价时,镀铝的成本肯定比镀锌低[6]。对适合采用立式方式生产的产品,可以考虑用镀铝代替镀锌。尤其对于需要后续涂敷有机涂层的产品,不但降低成本,而且涂层结合力好,可简化涂层前处理工序。

当产品必须采用卧式生产方式时,能耗与立式比增加1倍,覆盖剂的消耗增加2倍,成本大致比立式高200~300元/吨,只有锌价比铝价更高一些,镀铝的成本才能比镀锌低[6]。

5 结论

热浸镀锌和热浸镀铝都是波形梁钢护栏耐环境介质腐蚀的有效方法。热浸镀铝层耐热性和防恶劣的工业大气气氛和海洋气氛腐蚀效果比镀锌层好,当环境或介质中无氯化物存在时,将缺乏牺牲阳极保护作用,故其铝镀层寿命更长,但其浸镀温度较高,容易漏镀,且镀层在水中会产生点蚀,令保护作用大大削弱。热浸镀锌层在弱酸性、含SO2的工业大气和海洋环境中的耐蚀性较差,但具有牺牲阳极保护作用,浸镀温度较低,工艺控制简单。

长期以来,由于热浸镀锌设备材料使用寿命长,工艺操作简便,质量及环保污染易控制等优势,因而得到较大的发展。在国内外的波形梁钢护栏产品中,热浸镀锌件所占比例比热浸镀铝大得多。但同时由于铝价的平稳,以及镀铝层的洁白、光亮以及耐蚀性好等特点,随着热浸镀铝工艺日益完善,其应用也将会得到更大的发展。

[1]苏文英,王玮.道路交通安全设施计量检测技术[M].北京:人民交通出版社,2008:114-115.

[2]霍栓成,张海燕.浅谈热浸镀锌技术[J].电镀与精饰,1998,20(1):22-25.

[3]刘邦津.钢材的热浸镀铝[M].北京:冶金工业出版社,1995:1-90,176-190.

[4]李新华,李国喜,吴勇.钢铁制件热浸镀与渗镀[M].北京:化学工业出版社,2009:1-70,267-279.

[5]吴笛,刘炳,易大伟.热浸镀铝技术的研究进展及应用[J].电镀与精饰,2008:30(2):7-10.

[6]李国喜,郑毅然,牟有为.钢件热浸镀铝与热浸镀锌的全面比较分析[C]//第八届中国热镀锌技术交流会论文集,青岛:2009:50.

[7]卢锦堂,许乔瑜,孔纲.热浸镀技术与应用[M].北京:机械工业出版社,2006:65-104.

[8]李会谦,许跟国,马江虹,等.热浸镀技术及其应用[J].有色金属(冶炼部分),2008 年增刊:17-19.

[9]朱祖芳.有色金属的耐蚀性及其应用[M].北京:化学工业出版社,1995:20-26,182-190.

[10]孙捷,万明攀.热浸镀锌和热浸镀铝钢铁件的耐蚀性能比较及应用[J].现代机械,2010,(2):75-77.

Application Analysis of Zinc Hot Dipping and Aluminium Hot Dipping for Waveform Steel Beam Guardrails

PENG Lei,GUO Dong-hua

(Research institute of highway,ministry of transport,Beijing 100088,China)

As road traffic safety facilities,waveform steel beam guardrails play an important role on road driving safety and road service improving.Both zinc hot dipping and aluminium hot dipping are widely used in surface treatment for waveform steel beam guardrails all over the world.In this paper,the two technologies are analyzed in aspects of appearance quality,process characteristics,corrosion resistance and cost.Results show that aluminium hot dipping is better in corrosion resistance while zinc hot dipping is better for its lower temperature and easier controlling;both costs are related to production processing and raw material price.The application proportion of zinc hot dipping is much greater than aluminium hot dipping in actual but aluminium hot dipping would be used more and more in the future along with its technological improving.

waveform steel beam guardrail;traffic safety facility;zinc hot dipping;aluminium hot dipping;anti-corrosion

U491.5

A

1001-3849(2011)10-0026-05

2011-06-21

2011-07-25