Ni-ZrO2纳米微粒复合镀层性能研究

2011-12-06孙本伟孙本良林辉龙

张 雷, 孙本伟, 孙本良, 王 琳, 李 杨, 林辉龙

(1.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051;2.鞍钢集团公司生产监测中心,辽宁鞍山 114051)

Ni-ZrO2纳米微粒复合镀层性能研究

张 雷1, 孙本伟2, 孙本良1, 王 琳1, 李 杨1, 林辉龙1

(1.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051;2.鞍钢集团公司生产监测中心,辽宁鞍山 114051)

采用正交试验对Ni-ZrO2纳米微粒复合电镀中影响镀层硬度和耐蚀性等性能的电流密度、镀液温度、极间距、ZrO2纳米微粒质量浓度等因素进行了实验研究,并测定了镀层的形貌、结构、硬度、耐蚀性和结合强度。结果表明Ni基纳米微粒ZrO2复合电镀可以改变镀层的硬度及耐蚀性,且有较好的结合强度。实验研究条件下最优工艺条件为:θ为40℃、Jκ为3 A/dm2、极间距12 cm、ρ(ZrO2)为12 g/L。在此工艺条件下可以获得质量良好的纳米微粒复合镀层。

复合电镀;ZrO2纳米微粒;显微硬度;耐蚀性;结合强度

引 言

复合电镀技术自20世纪60年代开始应用于工业领域以来,日益受到人们的重视[1-5]。复合电镀是利用电化学的原理,在电镀液中添加一种或数种不溶性的固体微粒(如 Al2O3,SiC,ZrO2,WC,SiO2,BN,Cr2O3,Si3N4,B4C),使其与欲沉积的金属(如Ni,Cu,Ag,Co,Cr等)在阴极表面实现共沉积[6],以形成具有某些特殊功能的复合镀层的工艺。近年来国内外化学复合镀的研究逐渐增多,随着认识的深入和纳米材料科学的迅猛发展[7-10],人们意识到微粒尺寸减小到纳米量级,理论上将可以大幅度提高镀层中的微粒复合量,更重要的是纳米微粒的引入将赋予镀层某些优异的性能[11-12]。因为纳米材料的表面效应,小尺寸效应等使之具有比普通材料更高的机械强度[13],成为科技发展前沿的研究热点。将纳米陶瓷微粒应用在耐高温复合镀层中能有效提高镀层的抗高温氧化性能。在复合电镀过程中掺杂ZrO2纳米微粒的镍基复合镀层具有优良的耐高温、耐磨、耐蚀、抗氧化性能,因而引起人们的广泛注意。目前已被用于燃气轮机的内壁、喷气式飞机的发动机、船舶运输以及电子工业等多种零部件上[14-16]。文献[17-20]就 Ni-ZrO2复合镀层的制备工艺对镀层的形貌,不同介质中的腐蚀性能的影响进行了分析与探讨,大量研究表明Ni-ZrO2纳米微粒复合镀层具有良好的耐蚀性能。

结晶器是连铸机非常重要的部件,是一个强制水冷的无底钢锭模。称之为连铸设备的“心脏”。然而结晶器使用寿命的一个衡量标准是通钢量,这就要求结晶器表面要具有较好的硬度、耐磨性、耐蚀性以及较好的结合强度。本文以金属镍为基体金属,通过复合电沉积的方法将ZrO2纳米微粒沉积到镀层中,制备出高硬度、耐腐蚀及耐磨的复合镀层,且独创性的定量测量了复合镀层的结合强度,较纯镍镀层有很大提升。

1 实验材料及方法

1.1 基材及处理

采用复合电沉积法制备Ni基ZrO2纳米微粒复合镀层。阳极为120mm×50mm×8mm纯镍板[w(Ni)为99.90%],阴极为 100mm ×50mm ×8mm的电解铜板[w(Cu)为99.97% ~99.99%],纳米微粒为ZrO2,d为50~100nm,电源采用 PGSTA302型AutoLab电化学工作站。

阴极铜板的预处理:

1)抛光处理。铜板的表面状态直接影响镀层的质量,抛光是预防脱皮和针孔。

2)除油。采用碱性除油,除油工艺:20~30g/L碳酸钠、10~15g/L氢氧化钠、50~70g/L磷酸三钠、5~10g/L的硅酸钠。

3)水洗。去离子水反复冲洗。

4)酸洗。用氨基磺酸在室温下冲洗,氨基磺酸还起活化作用。处理好的铜板在施镀之前要活化10 ~15s。

5)ZrO2纳米微粒的分散。聚乙二醇加水升温到50℃充分溶解,用氨基磺酸调pH为3.1~3.5之间,然后将纳米微粒在有磁力搅拌的条件下缓慢加入,磁力搅拌10min后,再超声波搅拌30min,最后将处理好的纳米微粒浆加入镀液中,并持续机械搅拌,以防纳米微粒沉积于镀槽底部。

1.2 镀层制备

实验过程主要为电镀液的配制和镀液的预电解,然后把处理好的镀件和纳米微粒加入镀液中选择工艺进行复合镀。

1.3 性能检测

镀层性能检测采用HBRV-187.5布洛维硬度计,PGSTA302型AutoLab电化学工作站,MTS810疲劳机,JSM-6480LV型场发射扫描电镜(SEM)。分别对复合镀层的硬度,耐蚀性,结合强度进行检测,并观察微观组织和能谱分析。

1)镀层的硬度。采用HBRV-187.5布洛维硬度计测试其维氏硬度。镀层硬度的测试结果见正交试验表1所示。

2)镀层的耐蚀性。本实验对所有试样在Auto-Lab电化学工作站进行电化学腐蚀,用控制电位法进行极化曲线测试。对比得出耐蚀性的优劣。电化学实验条件:腐蚀液为3.5%的 NaCl,温度为室温,扫描电势范围在-1~1V,阶跃电势为0.002 44 V,扫描速率为0.099 975 V/s。

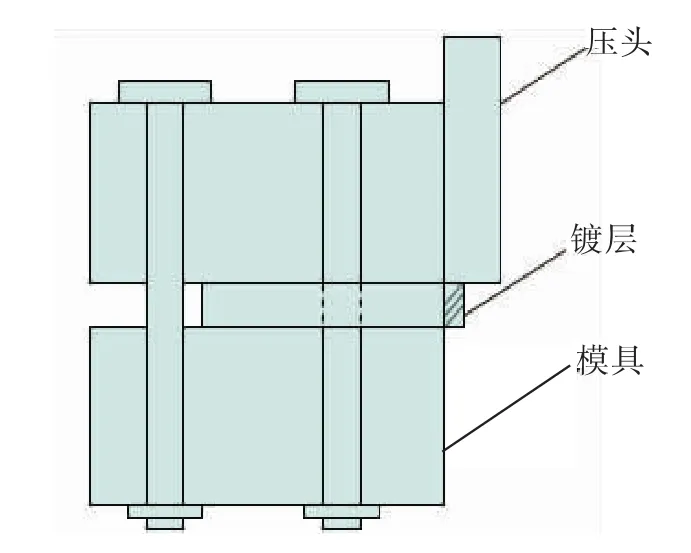

3)镀层的结合强度。在MTS810疲劳机给镀层施加压力,通过测试分离单位面积上镀层所需最大的压力来衡量镀层的结合强度大小。待测镀层需切割成1mm×8mm×24mm的小片,然后同时放入两片于模具中待测。

4)SEM及能谱分析。使用JSM-6480LV型场发射扫描电镜(SEM)对镀层进行微观观察,观察纳米微粒的分散情况。来衡量纳米微粒的分散程度。并进行能谱分析测量各成分。

2 实验结果与讨论

2.1 正交试验

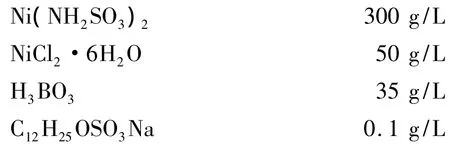

本实验采用的电镀液组成如下:

按上述配方配制电镀液,加水升温充分溶解,然后在一定电流密度下先电解镀液2~3h,目的是使镀液中各离子具有良好的活性,同时使镀液中存在的大量的活性氧释放出去,镀液更稳定。将处理好的阳极,阴极悬挂固定于镀槽中,然后加适量镀液,接通电源进行电镀,并接通搅拌器然后加入纳米微粒浆。在不同工艺条件下(电流密度、温度、极间距、纳米微粒的质量浓度)进行电镀,具体条件见正交试验。

按正交试验设计的条件分别制备Ni-ZrO2纳米微粒复合镀层,正交试验设计见表1。

研究电镀工艺各因素对复合镀层质量的影响,以得到最佳的电镀工艺条件。硬度是镀层的最基本性能,能体现物质的综合性能,本文采用正交试验设计法进行试验,以镀层硬度为指标,采用四因素三水平按L934正交表[21]对工艺条件进行优化。

表1 正交试验设计

2.2 镀层的硬度

根据表1的数据得到的极差Rj(见图1)可知,在有纳米微粒加入的情况下,因素B影响最大,因素D次之,然后是因素C,因素A影响最小。因素B即阴极电流密度对镀层结晶晶粒的粗细有较大影响。由先前的实验知Jκ小于3 A/dm2时复合镀的沉积速率是随着电流密度的增加而增加[22]。本实验证明电流密度大于3A/dm2镀层性能反而下降。因素D(纳米微粒添加量)对镀层的性能影响也较大。纳米微粒的加入最主要的作用是起到细化基质金属晶粒的作用。同时因为纳米微粒的嵌入而阻止或延迟基质金属的位错滑移,使复合镀层得以强化。其次是因素C(极间距),A(镀液温度)。极间距离影响的是沉积速率,合适的距离能很好的使纳米微粒和金属Ni的均匀稳定的沉积。镀液温度的影响,在其它条件相同的情况下,升高溶液温度,通常会加快阴极反应速度和金属离子的扩散速度,降低阴极极化作用,因而也会使镀层结晶晶粒变粗。但升高溶液温度可以提高允许的阴极电流密度的上限值,阴极电流密度的增加会增大阴极极化作用,不但不会使镀层结晶晶粒变粗而且会加快沉积速度,提高生产效率。因此根据极差的大小顺序排出影响镀层硬度的因素主次:B>D>C>A。由图1可知最佳工艺条件为B1D3C3A1,即:电流密度为3A/dm2,纳米微粒ZrO2质量浓度为12g/L,极间距为12cm,镀液温度为40℃。

图1 极差分析

目前认为,纳米微粒对复合镀层的强化机制主要有[23]:

1)超细晶强化。在共沉积过程中,纳米微粒高活性表面为Ni原子的沉积提供了大量核心,使金属成核率显著增加,晶粒生成受到抑制,从而使镀层得到细晶强化。

2)硬质点弥散强化。纳米微粒本身具有很高的硬度。它们弥散分布于基质金属中,在外力作用时能够阻碍位错的滑移和微裂纹的扩散,使镀层受到硬质点弥散强化。

3)高密度位错强化。复合镀层中的孪晶等缺陷密度提高。纳米微粒与位错相互作用形成高密度的位错集群,使得位错开动需要更大的载荷。本课题主要是纳米微粒ZrO2的超细晶强化机制影响复合镀层的硬度。

2.3 镀层的耐蚀性

本实验对所有试样在AutoLab电化学工作站进行极化曲线的测量,1#~9#试样在3.5%NaCl溶液中不同温度下测得的极化曲线如图2所示。由极化曲线求出的Jcorr及φcorr见表2。

图2 1#~9#试样在3.5%NaCl溶液中的极化曲线

表2 电化学腐蚀数据

图2中,(a)图是1#、2#和3#对比的极化曲线。从图中可看出3#试样的腐蚀电流密度最小,即相对耐蚀性较好。该试样的工艺为:θ=40℃,Jκ为5 A/dm2,极间距为 12cm,ρ(ZrO2)为12g/L。(b)图是4#、5#和6#对比的极化曲线。从图中可看出4#试样的腐蚀电流密度最小,即相对较耐蚀。该试样的工艺为:θ=50℃,Jκ为 3A/dm2,极间距为10cm,ρ(ZrO2)为 12g/L。(c)图是 7#、8#和 9#对比的极化曲线。从图中可以看出7#试样的腐蚀电流密度最小,即耐蚀性强。该试样的工艺为:θ=60℃,Jκ为 3A/dm2,极间距为 12cm,ρ(ZrO2)为8g/L。(d)图是前三组中耐蚀性较好的试样与纯 Ni镀层的极化曲线对比,即3#、4#、7#和 Ni。从图2和表2中明显看出纯Ni的腐蚀电流密度最大,耐蚀性就相对最差。可知纳米微粒复合镀是能很好改善镀层的耐蚀性能的。

纳米微粒复合镀层之所以表现出较为优良的耐蚀性能,这主要是由于其自身特殊的微观结构所致。综合分析可能是因为:

1)在纳米微粒复合镀层中,均匀分散的纳米微粒可以细化基质金属的晶粒。加之纳米微粒在镀层晶界的填充作用,使复合镀层的组织更为均匀和致密,孔隙率大为降低。同时大量覆盖于晶粒表面的纳米微粒可以把腐蚀介质和晶粒隔开,有效地减少了基质金属在腐蚀溶液中的暴露面积。因此可以减少腐蚀溶液中对镀层的进一步腐蚀。

2)在复合电镀过程中由于纳米微粒的存在,在一定程度上干扰了金属离子的自由结晶过程,改变了电沉积过程中晶面的取向,其结果使复合电镀层表面的电位趋于均匀化,化学稳定性得到提高,腐蚀速率得以降低[24-25]。

3)纳米微粒均匀地分散在电镀层中,不仅能够有效地阻止腐蚀坑的扩大,并且使腐蚀坑分散得更均匀。纳米微粒复合量和分散均匀性的进一步提高,以及该工艺本身就具有细化基质金属晶粒的作用,其结果使复合电镀层的组织更加均匀致密,因此耐蚀性的提高幅度很显著。

2.4 结合强度的测试

在国标中规定了金属基体上电镀层及化学镀层结合力的测试方法[26],测试方法有弯曲试验、锉刀试验、划痕试验及热震试验等,测量依据是当基体金属上镀覆镀层后,由于受到不均匀变形、热应力或外力的作用,镀层会与基体发生剥离,一般可用放大镜或肉眼观察。但都是定性测量,以合格与不合格来评定。而在本实验中采用自己设计的方法定量来表征镀层的结合强度。测量结合力的试验装置简图见图3。

图3 测试结合力装置简图

本实验使用美国生产的MTS810疲劳机向镀层提供压力。测试试样都切割成1mm×8mm×24mm的小片,每次测试要左右各放一个试样于模具中。在试验中一定要注意压头所压的部位是镀层与基体结合之处,避免压在铜基体上。然后通过公式P=F/S求出每个试样的结合强度的大小。F为测试出的最大压力,S为镀层与铜基体接触面积。该试验选取了部分镀层较好的试样做了结合力实验,结合强度具体数据见表3。

表3 结合强度数据

通过表3的比较,可定量的知道Ni-ZrO2纳米微粒复合镀层的结合强度的大小,且纳米微粒复合镀层的结合强度较纯镍镀层的有所提高,纯镍仅为197.9MPa。纳米微粒复合镀层之所以有较强的结合强度分析原因是纳米微粒细化机制所致,在晶胞成核时产生大量的纳米晶,这样纳米微粒复合镀层较纯镍镀层就有更细小的晶胞,结合更致密。尤其在与阴极铜板接触处的细小晶胞起重要作用。试验中也有些失败试样,原因是镀件在抛光和除油环节有欠缺和纳米微粒的分散的问题(团聚现象严重)。

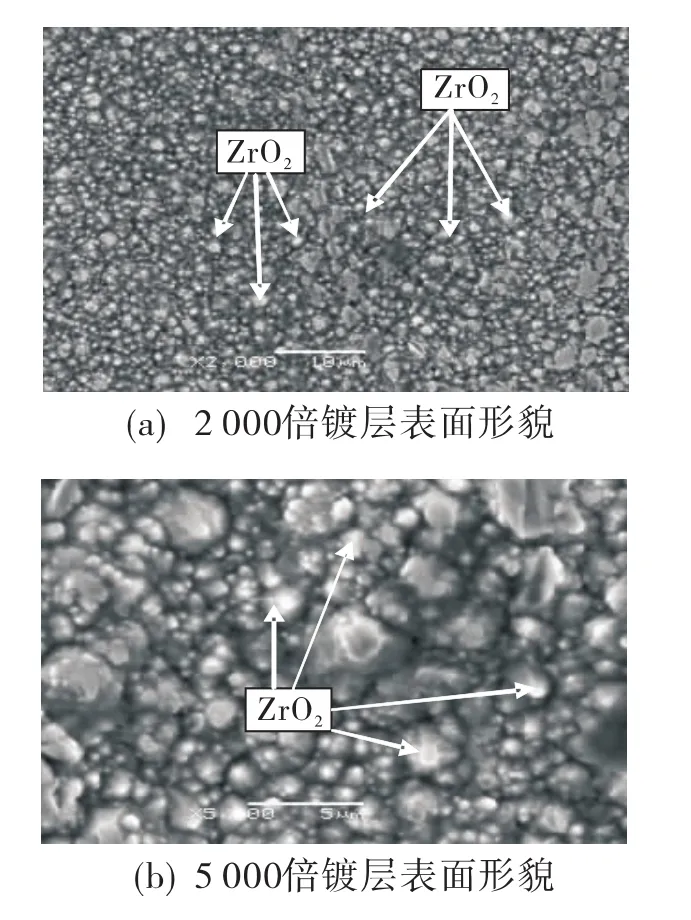

2.5 形貌及能谱分析

表4图4分别为在最佳工艺条件下,即:Jκ为3A/dm2,ρ(ZrO2)为 12g/L,极间距为 12cm,θ为40℃。纳米复合镀层扫描电镜照片和能谱分析。黑色相为Ni相,白色相为ZrO2纳米微粒。

表4 较优复合镀层的能谱分析结果

图4 较优试样的SEM照片

图4(a)为放大2 000倍SEM照片,可观察复合镀层晶粒细小,均匀,致密,ZrO2纳米微粒均匀分布,纳米微粒能很好的细化基质金属的晶粒。(b)为放大5 000倍的SEM照片,从图中清晰可见白色相的ZrO2纳米微粒均匀的镶嵌在Ni相中,纳米微粒很好的成为形核时的生长点,更利于新晶核的生成和长大。(b)图中也清晰看出少数白色相较大,这是因为有部分的纳米微粒团聚所致。纳米微粒的加入使晶粒细化和均匀分布。用扫描电镜能谱仪(EDS)对复合镀层表面成分进行能谱分析,结果为:w(Ni)为 79.85%;w(Zr)为 14.64%;w(O)为5.51%。可见镀层中的ZrO2纳米微粒的量是比较多的。

3 结论

本文采用复合电沉积技术制备Ni-ZrO2纳米微粒复合镀层。通过正交试验设计考察温度,电流密度,极间距,ZrO2纳米微粒质量浓度四因素对复合镀层性能的影响,得出影响因素的主次:B(电流密度)>D(ZrO2纳米微粒添加量)>C(极板间距)>A(温度);对所得所有镀层进行硬度检测,硬度均比纯镍镀层(191HV)有明显提高。对复合镀层进行了电化学腐蚀试验,复合镀层的耐蚀性能较纯镍镀层明显提高;综合分析本实验最佳工艺为:Jκ为3A/dm2,ρ(ZrO2)为 12g/L,极间距为 12cm,θ为40℃;定量测试了镀层与基体的结合力大小,并通过计算比较可知纳米复合镀层能有更好的结合强度,最好试样结合强度为437.5MPa,而纯镍仅为197.9 MPa。通过对镀层的形貌进行SEM观察和EDS检测。Ni-ZrO2纳米微粒复合镀层晶粒细小,表面光滑、平整,组织均匀致密,纳米微粒很好的分布在镀层中,很好的起到对复合镀层的性能强化;测得w(Ni)为79.85%;w(Zr)为14.64%;w(O)为5.51%。

[1]G.peyatee.Progress of Composite Material(Translate by ZHAO Q S)[M].Beijing:Science Press,1984:22-23.

[2]郭鹤桐,舒钰,唐致远.金属陶瓷复合材料的电沉积[J].电镀与环保,1982,(3):15.

[3]李蓁,韩兆芳.复合电镀的特点与应用[J].材料工艺,2003,(10):18-20.

[4]郭鹤桐,唐致远.镍基自润滑减摩复合镀层的研究[J].电镀与精饰,1984(2):2.

[5]李丽,王彪,张自华.复合电镀法制备Ni-WC纳米涂层的组织与性能研究[J].表面技术,2008,37(5):70-74.

[6]Mehdi M ,Valefi M ,Razavi H Z,et al.Two—step sintering of nanocrystalline 8Y2 03 stabilized ZrO2synthesized by glycine nitrate process[J].Ceramics International,2009,(35):13-20.

[7]Nwko V O,Shreir L L.Electron Micrographic Examination of Electrodeposited Dispersion-hardened nickel[J].JournalofApplied Electrochemistry, 1973,(3):137-141.

[8]Oberle R R,Scanlon M R,Cammarata R C.Processing and Hardness of Electrodeposited Ni-Al2O3Nanocomposites[J].Department of Materials Science and Engineering,1994,(24):19-21.

[9]Ferkel H,Muller B,Riehemann W.Electrodeposition of Particle-strengthened nickel films[J].Materials and Engineering A,1997:474-476.

[10]申晨,薛玉君,刘红彬,等.超声电沉积法制备Ni-Y2O3纳米复合镀层的工艺[J].材料保护,2009,42(7):16-19.

[11]G.Palmubo,D.M.Doyle,A.M.EI-sherikt,et al.Intercrystalline Hydrogen Transport in Nanocrystalline Nickel[J].Scripta Metallurgica et Materials,1991,25(3):679-684.

[12]R.Rofagha,R.Langer,A.M.El-sherikt,et al.The Corrosion Behaviour of Nanocrysatlline Nickel[J].ScriPta Metallurgica et Materilia,1991,25(12):2867-2872.

[13]张立德,牟季美.纳米材料和结构[M].北京:科学出版社,2001:3-5.

[14]Teng L D.Wang F M.Li W C .Thermodynamica and Microstructure of Ti-ZrO2Metal-ceramic Functionally Graded Material[J].Materials Science and Engineering:A,2000,293(1-2):130-136.

[15]Jung Yeon-Gil,Ha Chang-Gi,Shin Jong-Ho,et al.Fabrication of Functionally Graded ZrO2/Ni Cr Al Y Composites by Plasma Activated Sintering using tape Casting and it’s Thermal Barrier Property [J].Materials Science and Engineering:A .2002,323(1-2):110-118.

[16]Stefanic G,Didovic M,Music S.The Influence of Thermal Treatment on the Phase Development of ZrO2-NiO Precursors[J].Journal of Molecular Structure.2007,(834-836):435-444.

[17]王宏智,姚素薇,张卫国,等.Ni/ZrO2梯度镀层的制备和性能[J].材料科学学报,2003,17(5):505-509.

[18]张文峰,朱荻.Ni-ZrO2纳米复合电镀层的制备及其耐蚀性研究[J].腐蚀科学与防护技术,2006,18(5):325-328.

[19]Nafe H,Subasri R.Indication of Birariance in the Phase System Sodium Zirconate/Zironia[J].J Chem Thermodynamics,2007,(39):972-977.

[20]Qin W,Nam C,Li H L.et al.Effects of Local Stress on the Stability of Tetragonal Phase in ZrO2Film[J].Journal of Alloys and Compounds,2007,(437):280-284.

[21]刘次华.概率论与数理统计[M].武汉:华中科技大学出版社,2009:56-60.

[22]徐阳,孙本良,张雷.Ni-SiC纳米复合电镀的工艺研究[J].中国稀土学报,2010,(04):276-278.

[23]侯增寿,卢光照.金属学原理[M].上海:上海科学技术出版社,1989:236-237.

[24]张文峰,朱荻.基于电镀技术的Ni-ZrO2纳米复合材料制备工艺[J].金属热处理,2004,29(8):4-7.

[25]Benali B .Herbat Ghysel M .Gallet I.et al.Stress Driven Phase Transformation in ZrO2film[J].Applied Surface Science,2006,(253):1222-1226.

[26]GB/5270-200X.金属基体上的覆盖层(电沉积和化学沉积层)附着强度试验方法[S].

Propertises of Ni-ZrO2Nanoparticle Composite Coating

ZHANG Lei1,SUN Ben-wei2,SUN Ben-liang1,WANG Lin1,LI Yang1,LIN Hui-long1

(1.School of Materials and Metallurgy,Liaoning University of Science and Technology,Anshan 114051,China;2.Production monitoring center,Anshan Iron and Steel Group Corporation,Anshan 114051,China)

The effects of current density,temperature,distance between two electrodes and content of ZrO2nanoparticle on the properties of Ni-ZrO2nanoparticle composite coatings were investigated,and the surface morphology,structure,hardness,corrosion resistance and binding strength of coating were determined.The results show that the addition of ZrO2nanoparticle could enhance the hardness and corrosion resistance of Ni coating,and the bonding strength also could be improved.The optimum processing conditions are temperature of 40℃,cathodic current density of 3A/dm2,electrode distance of 12 cm,and ZrO2concentration of 12g/L.Under these conditions,a better composite coating could be obtained.

composite plating;ZrO2nanoparticle;hardness;corrosion resistance;binding strength

TQ153.2

A

1001-3849(2011)10-0001-07

2011-03-21

2011-06-16

辽宁省教育厅重点实验室基金资助项目(2008S123)