ABS树脂湿法挤出工艺及其力学性能的研究

2011-12-01牛秋生刘振国张会轩杨海东

牛秋生,刘振国,徐 刚,张会轩,*,杨海东

(1.长春工业大学化学工程学院,吉林长春130012;2.中国科学院长春应用化学研究所,吉林长春130022)

ABS树脂湿法挤出工艺及其力学性能的研究

牛秋生1,刘振国2,徐 刚1,张会轩1,2*,杨海东1

(1.长春工业大学化学工程学院,吉林长春130012;2.中国科学院长春应用化学研究所,吉林长春130022)

采用湿法挤出工艺,即将乳液聚合合成的丙烯腈-丁二烯-苯乙烯(ABS)接枝共聚物经凝聚和过滤后得到的ABS接枝共聚物湿粉料与苯乙烯-丙烯腈共聚物(SAN)以一定的比例投入湿法挤出机内挤出造粒,直接获得了ABS树脂。考察了ABS接枝共聚物湿粉料含水量、ABS树脂中橡胶含量、抗氧剂含量、挤出机温度及螺杆转速等因素对ABS树脂力学性能的影响。结果表明,挤出温度过高明显引起物料降解,ABS树脂的冲击强度减小,拉伸强度降低;ABS接枝共聚物湿粉料含水量对ABS树脂的性能没有明显影响;透射电子显微镜分析表明,橡胶粒子在SAN基体中分散均匀;湿法挤出的最佳工艺参数为,挤出温度:180℃,螺杆转速:200 r/min,抗氧剂含量:0.154%(质量分数,下同)。

丙烯腈-丁二烯-苯乙烯树脂;湿法挤出;工艺;力学性能

0 前言

ABS树脂由于其具有耐冲击,高刚性,耐化学腐蚀和力学性能优良且易于加工成型和着色,尺寸稳定性和光泽性好等优点,被广泛应用于机械,汽车,电子,家用电器,仪器仪表和建筑等行业[1]。目前普遍采用的ABS生产工艺是乳液聚合方法,合成ABS胶乳,对胶乳凝聚、洗涤、过滤,将过滤后的湿粉料投入压缩比逐渐增大的螺杆挤压脱水机内挤压脱水,然后放进流化床干燥器内干燥,将干燥后的ABS粉料和SAN以一定的比例投入螺杆挤出机内进行熔融共混造粒,最终制得ABS树脂。而在流化床干燥过程中,将热空气通入流化床,使粉料处于流化状态,经干燥后的粉料由空气吹出,这样空气带走大量的热量,不仅浪费能量还污染环境,而且粉料经常因受热不均,摩擦而产生静电,粉尘过细等因素极易引起粉尘爆炸,给工厂生产带来巨大安全隐患。基于上述原因,本文在干燥共混环节应用双螺杆湿法挤出机挤出造粒[2]来制备ABS树脂,即将挤压脱水后的ABS接枝共聚物湿粉料与SAN以一定的比例投入双螺杆湿法挤出机内,依靠挤出机温度对湿粉料烘干,直接挤出造粒制得ABS树脂。由于双螺杆湿法挤出机2根螺杆间具有良好的自净作用,克服了单螺杆“抱料”的缺点,同时具有良好的搅拌、剪切以及表面更新作用,非常利于水分排出,而且巧妙地解决了传统工艺中存在的难题[3-5]。湿法挤出造粒技术免去了烘干环节,节约能源,防止了ABS粉料老化,消除粉尘爆炸等隐患,提高生产安全系数,进而生产出成本低且性能优良的ABS树脂,具有重要的研究意义和应用价值。

本文通过改变一系列的工艺参数:挤出机温度、螺杆转速及原料配比(ABS接枝共聚物湿粉料含水量、ABS/SAN共混物中橡胶含量和抗氧剂含量)研究了其对产品性能的影响,使工艺更加完善,应用范围更加广阔。

1 实验部分

1.1 主要原料

ABS接枝共聚物湿粉料,0215A,吉林石化公司合成树脂厂;

SAN树脂,SAN-T,吉林石化公司合成树脂厂;

抗氧剂二硬脂基季戊四醇二亚磷酸酯(SPEP),168,吉林石化公司合成树脂厂;

N,N’-乙撑双硬脂酰胺(EBA),110,吉林石化公司合成树脂厂;

硬脂酸镁,SM100,吉林石化公司合成树脂厂。

1.2 主要设备及仪器

双螺杆湿法挤出机,HT-35,主要针对原料中含有液体及小分子塑料的挤出而设计,在正常挤出机的基础上增开3个排气口,螺杆公称直径40 mm,长径比35,螺杆与机筒间隙0.6 mm,机筒共9段,生产能力约15 kg/h,南京塑料机械厂有限公司;

高速搅拌混合机,SHR-50A,南京橡塑机械厂;

塑料注塑机,EAST 1000,宁波均胜东方塑料机械有限公司;

拉力试验机,INSTRON-3365,英斯特朗(上海)实验设备贸易有限公司;

冲击试验机,XJU-22,承德市试验机厂;

透射电子显微镜(TEM),J EM-2000EX,日本电子公司。

1.3 样品制备

将经挤压脱水后的ABS接枝共聚物湿粉料、SAN树脂、EBA、SPEP、硬脂酸镁按一定的比例(如表1所示)放入高速搅拌混合机中高速搅拌5 min,混合均匀后放入双螺杆湿法挤出机中挤出造粒,在真空烘箱中烘干,经注塑机注射成型标准试样,23℃恒温24 h备用。

表1 制备ABS树脂的配方Tab.1 Recipes for preparing ABS resin

湿法工艺:启动湿法挤出机加热设备,当挤出机各段温度达到设定温度后,将配好的原料加入加料斗,启动主机螺杆及进料装置,由于湿粉料中含有较多的水分,当原料进入湿法挤出机与高温的螺杆螺腔接触后,原料中的水分迅速气化,以蒸气的形式急剧排出,在加料口与将要进入的原料成对流反冲状态,从进料口排出的水蒸气使加料斗内的粉料升温,造成粉料结团、架桥,使原料不能顺利加入。本文将加料口进行了改进,扩大了加料口,使加料口呈开放式,并对进料方向与上升蒸气方向进行调整。原料倾斜加入,加大的加料口可以一半用于加料,另一半用于蒸气排出,保证蒸气与进料互不影响。另外,为了减小加料口的蒸气排放量,同时打开机身排气口,使部分蒸气从排气口排出,通过调节进料速度及螺杆转速,保证ABS树脂稳定快速产出。所获得的ABS树脂产品橡胶含量15%,与通用注塑级商品ABS相近。

1.4 性能测试与结构表征

冲击强度按 ASTM D 256进行测试,样条尺寸63.5 mm×12.7 mm×6.35 mm,用缺口制样机 r=0.1 mm的铣刀制得V形缺口,缺口深度2.45 mm,摆锤速度为3.5 m/s;

拉伸性能按ASTM D638进行测试,拉伸速率为50 mm/min,测试温度23℃;

将样品用液氮冷冻后进行超薄切片,切片温度为-100℃,样品厚度为60 nm,经 OsO4染色后在 TEM上观察样品的形态结构,加速电压110 kV。

2 结果与讨论

2.1 挤出温度对ABS树脂力学性能的影响

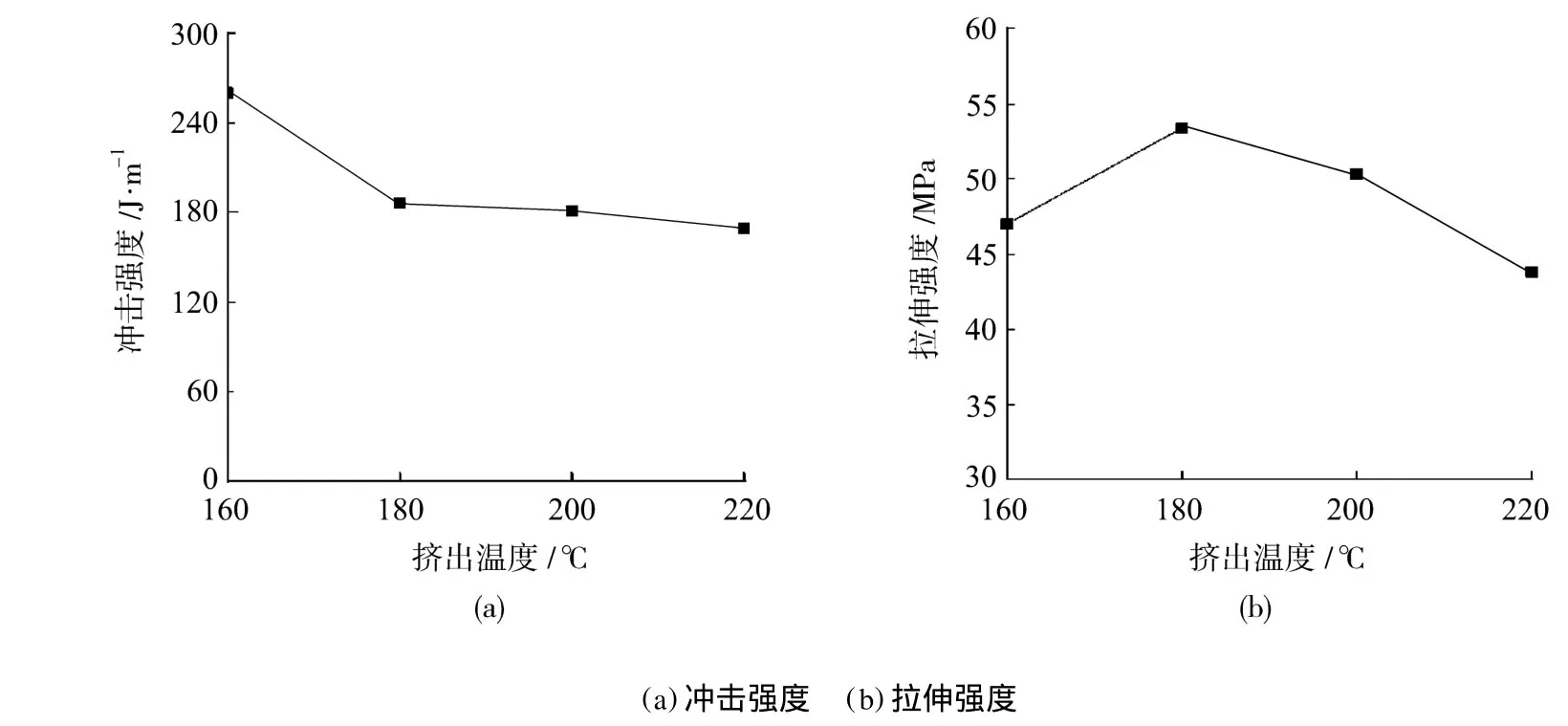

从图1(a)可看出,随着挤出温度的增加,ABS树脂的冲击强度逐渐减小。挤出温度为160℃时,树脂的冲击强度最大,达到260 J/m;挤出温度为220℃时,树脂的冲击强度最小,为170 J/m。从图1(b)可知,随着挤出温度的增加,ABS树脂的拉伸强度先增加后减小,挤出温度为180℃时,树脂的拉伸强度最大,达到50 MPa。温度升高至200℃,加速ABS树脂在挤出机内老化、降解。产品发黄,力学性能降低。温度过低,ABS树脂塑化不彻底,不能达到均匀混合的目的。实验表明180℃为最佳温度,既能达到充分塑化又不会使树脂降解。

图1 挤出温度对ABS树脂力学性能的影响Fig.1 Effect of extrusion temperature on mechanical property of ABS resin

2.2 挤出机螺杆转速对ABS树脂力学性能的影响

从图2(a)可知,随着挤出机螺杆转速的增加,ABS树脂的冲击强度增加。提高螺杆转速,ABS树脂在挤出机内停留时间变短,减少了ABS树脂老化降解,另外,生产能力得到提高。但螺杆转速过高,剪切作用增强,剪切产生的热量增多,致使ABS树脂因温度过高而发生降解。降低螺杆转速,树脂在机器内停留时间过长,容易老化,外观变黄,力学性能也降低。当螺杆转速为200 r/min时,冲击强度最大,为228 J/m。从图2(b)可知,随着螺杆转速的增加,ABS树脂的拉伸强度没有明显的变化,实验表明200 r/min为最佳的螺杆转速,既保证产量又使产品性能优良。

图2 挤出机螺杆转速对ABS树脂力学性能的影响Fig.2 Effect of extrusion speed on mechanical property of ABS resin

2.3 橡胶含量对ABS树脂力学性能的影响

ABS树脂是由ABS粉料与SAN树脂熔融共混而制得。因此通过改变ABS接枝共聚物湿粉料与SAN树脂的比例,可以制得一系列不同橡胶含量的ABS树脂。研究发现,随着ABS树脂中橡胶含量的增加,ABS树脂的冲击强度逐渐增加。根据 Ishai-Cohen模型[6]共混物的拉伸强度σyt(φ)与低模量的橡胶粒子的体积分数有如式(1)所示的关系:

式中 σyt(0)——基体的拉伸强度,MPa

φ——橡胶粒子的体积分数

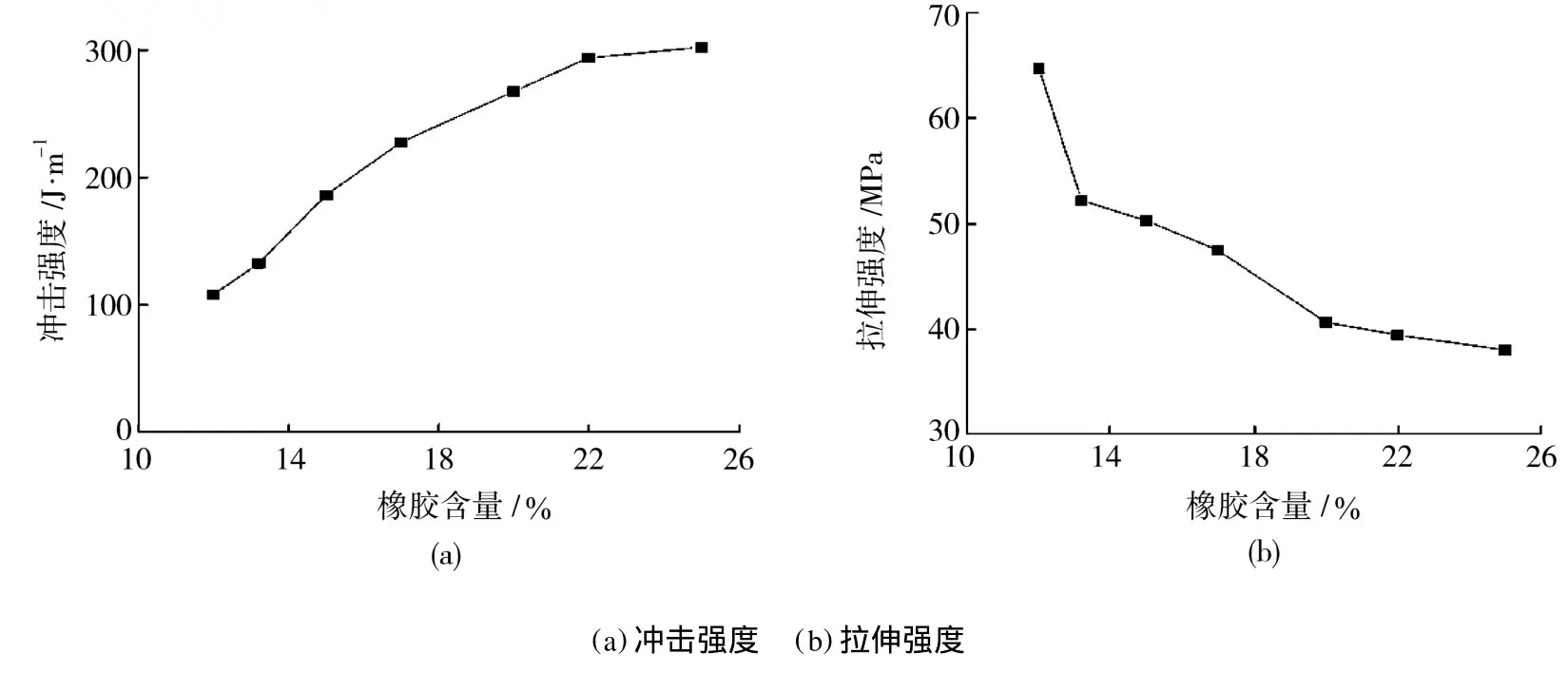

当基体材料一定时,共混物的拉伸强度随橡胶粒子体积分数的增加而减小。如图3所示,胶含量为25%时,树脂的冲击强度最大,可达到 302 J/m,而ABS树脂的拉伸强度随着胶含量的增加逐渐减小,胶含量为 12%时,树脂的拉伸强度最大,可达到65 MPa;胶含量为25%时,ABS树脂的拉伸强度最小,为38.1 MPa。当橡胶含量高于15%时,ABS树脂冲击强度上升幅度减小,同时拉伸强度下降的趋势也明显变缓慢。所以过高提高橡胶含量对力学性能没有明显的意义。

图3 橡胶含量对ABS树脂力学性能的影响Fig.3 Effect of rubber content on mechanical property of ABS resin

2.4 含水量对ABS树脂力学性能的影响

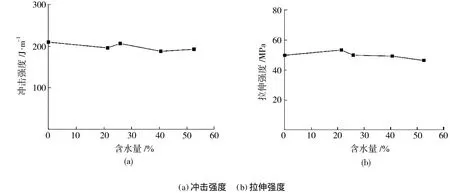

随着ABS接枝共聚物湿粉料中含水量的增加,加料口即排气口排出的蒸气量也随之增加,即从流化床中带走的粉料增加,进而使得ABS树脂中橡胶含量降低,因此对ABS树脂的冲击强度有较小的影响。实际生产中采用挤压方法使脱水后的ABS接枝共聚物湿粉料含水量在25%左右,大大降低粉料的流失,冲击强度稳定。增大湿粉料含水量目的在于研究该湿法挤出机的生产能力,虽然对排除水蒸气带来一定的难度,但本文可以正常实现含水量高达52.6%的湿粉料的挤出造粒,生产能力和范围更宽阔。

图4 ABS接枝共聚物湿粉料的含水量对ABS树脂力学性能的影响Fig.4 Effect of moisture content of ABS graft copolymer wet powder on mechanical property of ABS resin

2.5 抗氧剂含量对ABS树脂力学性能的影响

如图5所示,随着抗氧剂SPEP含量的增加,ABS树脂的冲击强度先增加后不变,在抗氧剂含量为0.154%时,ABS树脂的冲击强度最高,可达到157 J/m。抗氧剂含量的不同,对ABS树脂的拉伸强度没有影响。由于ABS树脂中含有CC键,它与氧接触形成过氧化自由基,过氧化自由基与聚合物反应生成过氧化物,致使ABS树脂力学性能下降。实验表明,当抗氧剂含量为0.154%时,已经能够达到防止ABS树脂在湿法挤出工艺中老化降解的目的。

图5 抗氧剂含量对ABS树脂力学性能的影响Fig.5 Effect of antioxidant content on mechanical property of ABS resin

2.6 微观相形态分析

将由湿法挤出工艺制备的ABS树脂与传统工艺制备的ABS树脂的微观结构进行比较,观察ABS树脂中橡胶粒子的分散状态。从图6可以看出,在所考察范围内橡胶粒子均能在基体SAN中均匀分散,从而说明湿法挤出工艺完全可以替代传统ABS制备工艺。

图6 ABS树脂的 TEM照片Fig.6 TEM morphology for ABS resin

3 结论

(1)采用湿法挤出工艺,即将挤压脱水后的ABS接枝共聚物湿粉料与SAN以一定的比例投入双螺杆湿法挤出机内,依靠挤出机温度对湿粉料烘干,可直接挤出造粒制得ABS树脂;

(2)湿法挤出的最佳工艺参数为:挤出机温度180℃,主机转速200 r/min,抗氧剂用量为0.154%。

[1] 王 娜.复合型抗氧剂在ABS接枝共聚物中的稳定作用[J].中国塑料,2008,22(4):74-78.

[2] 关晓春.双螺杆蒸发挤出机在树脂后处理中的应用试验研究[J].化工机械,1994,21(1):13-16.

[3] 毕士俭.双螺杆多段排气挤出机的设计及应用[J].化工机械,1985,12(5):7-13.

[4] American Cyanamid Company.Process for Preparing Thermoplastic Polymers:USA,US2931793[P].1956-4-17.

[5] BASF Company.Process and Apparatus for Removing Volatile Constituents from Polymer Melts or Pastes:USA,US 4578455[P].1986-3-25.

[6] Bucknall C B,Davies P,Partridge I K.Rubber Toughening of Plastics. Part 10. Effects of Rubber Particle Volume Fraction on the Kinetics of Yielding in HIPS[J].Journal of Material Science,1986,21:307-313.

Study on Wet Extrusion Processing Technology and Mechanical Property of ABS Resin

NIU Qiusheng1,LIU Zhenguo2,XU Gang1,ZHAN G Huixuan1,2*,YAN G Haidong1

(1.Institute of Chemical Engineering,Changchun University of Technology,Changchun 130012,China;2.Changchun Institute of Applied Chemistry,Chinese Academy of Sciences,Changchun 130022,China)

In this paper,wet extrusion process was used to prepare ABS resin.Firstly,ABS graft copolymer wet powder was synthesized by emulsion polymerization,and then filtering,dewatering.Secondly,the ABS graft copolymer wet powder was blended with SAN and then extruded in wet extruder,getting the ABS resin.The effects of moisture,rubber content,antioxidant content,and extrusion temperature and screw rotating speed on mechanical properties of ABS resin were studied.It was found that a too high extrusion temperature caused the degradation of the resin,the impact and tensile strengths decreased with increasing extrusion temperature.The moisture content had little effect on the mechanical property of ABS resin.TEM showed that rubber particles dispersed in the SAN matrix uniformly.The optimum parameters during the processing were extrusion temperature 180 ℃,screw rotating speed 200 r/min,and antioxidant content 0.154 wt%.

acrylonitrile-butadiene-styrene resin;wet extrusion;processing condition;mechanical property

TQ325.2

B

1001-9278(2011)05-0055-05

2010-11-13

*联系人,zhanghx@mail.ccut.edu.cn