大容量抽汽机组的结构与发展前景

2011-11-30谷秀刚高清辉上海电气电站设备有限公司上海汽轮机厂200240

文/谷秀刚 高清辉 上海电气电站设备有限公司 上海汽轮机厂 (200240)

谷秀刚(1982年~),男,工程师,学士学位,2006年毕业于清华大学热能系热能与动力工程专业。现在上海电气电站设备有限公司上海汽轮机厂设计研究所工作,从事汽轮机本体方面的设计研究

1 前言

经过“十一五”期间的发展,电力行业步入了以“低碳”为主题的“十二五”发展蓝图之中。聚焦哥本哈根会议,电力行业也步入了转型发展期,高效、低碳、环保成为发展的前提条件。而热电联产,集中供热,是经济发展中实现“低碳”经济高速增长有效的途径之一。这也正是高参数、大容量抽汽机组蓬勃发展的催化剂。

上海汽轮机厂具有50多年设计制造抽汽热电联供汽轮机的历史,特别是大容量抽汽机组的设计与制造。自1997年首台两缸两排汽(高中压合缸)亚临界300MW等级采暖抽汽机组在天津杨柳青电厂投运以来,抽汽热电联供产品参数和容量不断提升,目前已经达到亚临界甚至超临界多级额定参数抽汽350MW容量等级。基于成熟可靠的模块化设计体系,我公司研发及生产的抽汽机组种类很多:

(1) 进汽参数从中压直到超超临界;

(2) 产品容量等级覆盖6MW至1000MW;

(3) 抽汽压力从0.118MPa至4.1MPa;

(4) 可实现单级或多级调整抽汽;

(5) 抽汽结构有蝶阀型、座缸阀门型以及旋转隔板等。

首台抽汽以及双调整抽汽机组已分别于国华北疆电厂以及华能济宁电厂投入商业运行。目前,我公司正在研发超临界双调整抽汽机组。这里选取几种大容量抽汽机组的技术特点以及抽汽原理作一简要介绍,并探讨抽汽机组的发展前景。

2 抽汽机组的发展现状

抽汽热电联产机组在我国已有近60年的发展历史,从第一个五年计划就已经确定了发电量与供热量的增长数字。

建国初期,只有一些小容量抽汽热电联供机组集中建设在已有的工业区,提供稳定的热负荷。但是随着城市的发展,这些电厂已处于城市的中心地带,而且机组老化、煤耗高、效率低、污染也越发严重,制约了城市发展的脚步。因此近年来,大多数城市规划中,均以“以大代小”的 发展模式,拆除老机组,建设大容量抽汽机组,这就为其发展带来无限生机。

此外,随着城市人口的不断增加,供热规模也逐步扩大。近年来,山东、河北、河南、山西、陕西以及新疆等北方各省纷纷建造高效的抽汽机组,参数从亚临界、超临界,一直到超超临界。这些高参数大容量机组,在非采暖期与凝汽机组效率基本相同,在采暖期可明显节能,因而在抽汽热电联供集中供热中发挥巨大作用,大幅度降低了对环境的破坏程度。

3 大容量抽汽机组介绍

3.1 亚临界300MW抽汽机组

国内300MW以上等级抽汽的兴起是从20世纪90年代末。此期间,我公司积极配合市场的发展,加大力度研发抽汽机组,截止目前已有100多台(含空冷抽汽机组)订单。下面介绍该机型的特点:

3.1.1 结构型式

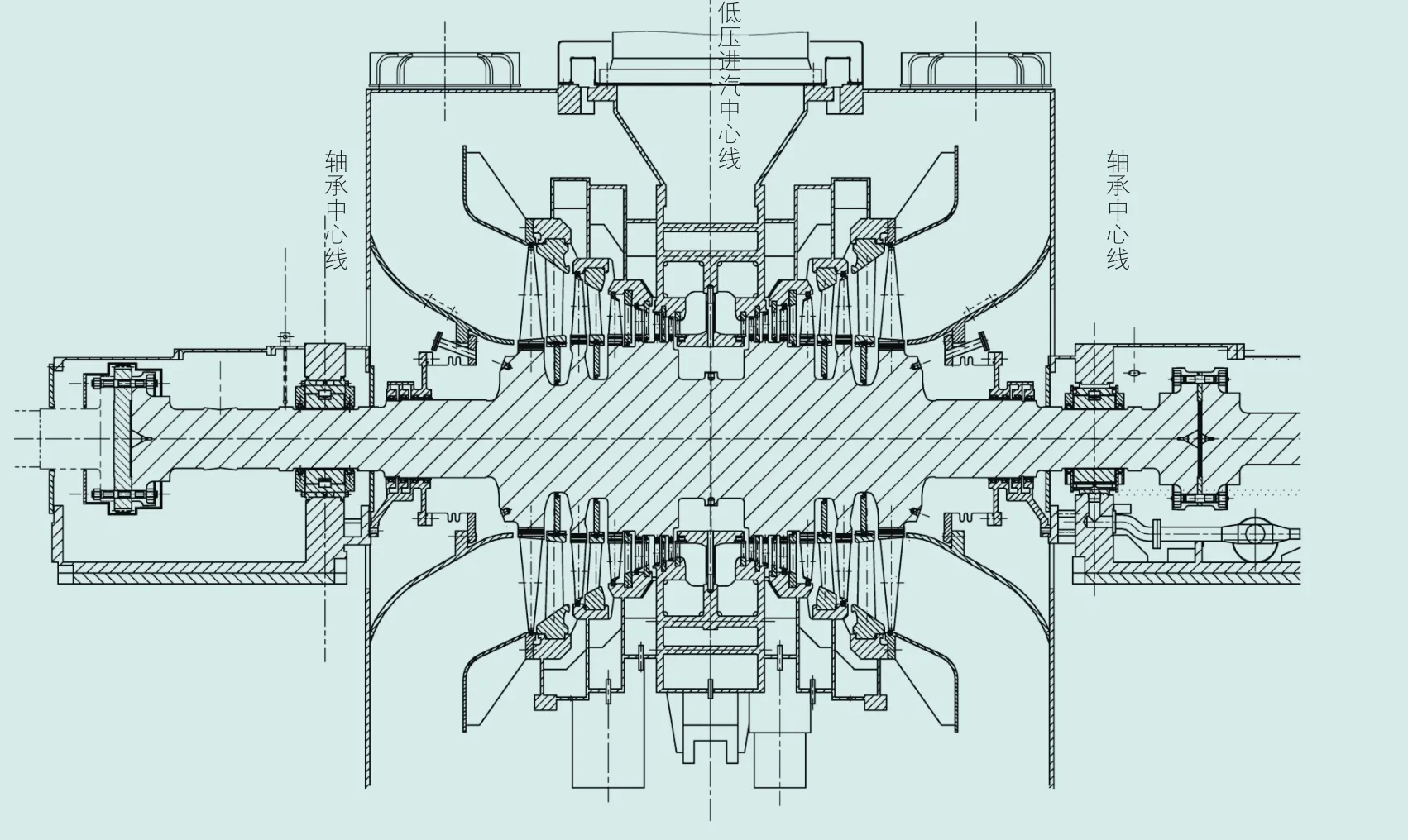

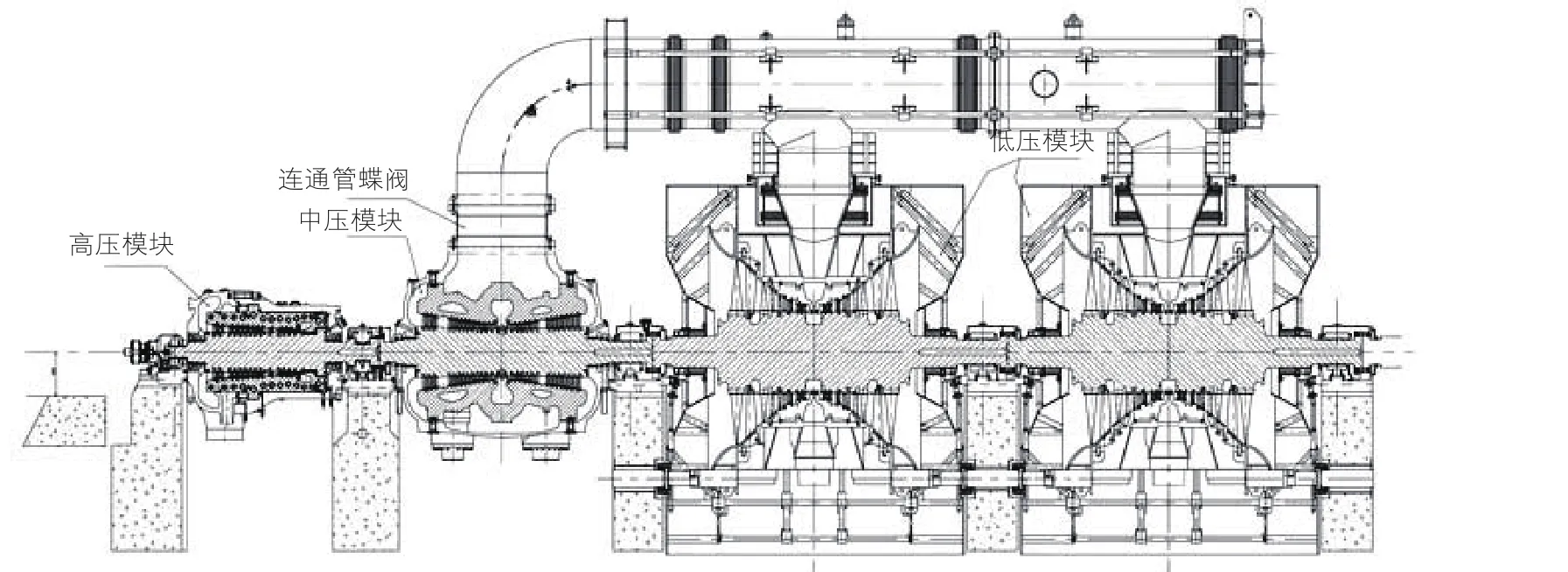

亚临界300MW抽汽机组的亚临界、单轴、一次中间再热、双缸双排汽、抽汽、凝汽式汽轮机,其高中压部分采用合缸结构。高压模块采用反流布置,并与中压模块部分的流向相反,抵消彼此产生的推力;低压模块采用双流反向布置。控制系统采用数字电液调节系统,操作简便,运行可靠。

高压模块由一级单列调节级与11级反动式压力级组成。高压喷嘴组安装于蒸汽室,全部隔板均装于高压静叶持环上,持环由外缸汽缸支承。高压部分布置1#与2#抽汽,用于机组回热,以提高机组效率。此外,从中压缸第五级抽出一部分蒸汽流经内外缸之间的夹层空间,对中压内缸外壁进行冷却。由于该机型是抽汽机组(最大抽汽量可达550t,调整的压力范围为0.25~0.6 MPa,因此中压缸排汽的下部有两个对称的5段抽汽口,其抽汽的一部分至5#低压加热器,绝大部分可抽汽至热网。为了保证机组在抽汽工况安全运行,在热网管路上,分别设置了抽汽逆止阀、液动压力快关调节阀。

低压缸采用双流反动式压力级,共2×6 级。蒸汽从低压缸中部进入,然后分别流向二端排汽口进入下部凝汽器。因对称双流,故低压转子几乎没有轴向力。低压末级叶片的选取根据抽汽机组背压来确定。

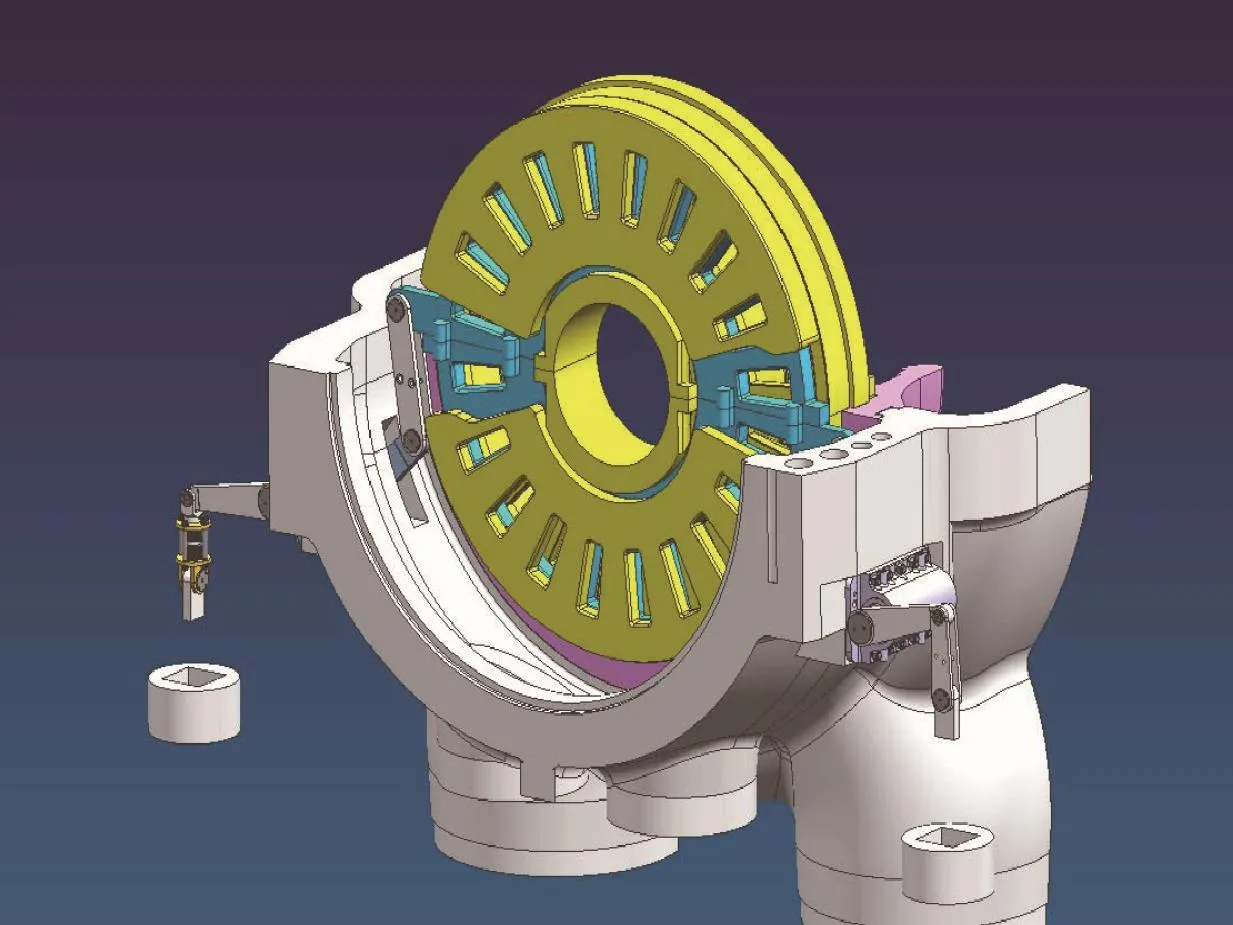

图1 高中压模块结构

图2 低压模块结构 (湿冷)

图3 低压模块结构 (空冷)

3.1.2 抽汽原理

本机型抽汽原理采用双阀调节方式,可以提供参数稳定的供热蒸汽。

双阀调节抽汽方式阀门配置:

(1)在连通管上配置连通管调节阀;

(2)在热网抽汽管道上配置安全阀、压力调节阀、逆止阀。

双阀调节抽汽方式的基本原理如下:

(1)机组在投入抽汽工况运行之前,按纯凝汽工况运行时,即连通管压力调节阀全开,抽汽压力调节阀全关。

(2)由数字式电液控制系统通过控制连通管阀门开度来调节中压缸排汽压力P1,使其等于P1的设定值。中压排汽压力测点反馈信号至数字式电液控制系统。

(3)由数字式电液控制系统通过控制抽汽压力调节阀开度来调节抽汽系统进口的压力P3,使其等于P3的设定值(根据用户要求)。抽汽压力测点反馈信号至数字式电液控制系统。

图4 双阀调节抽汽原理

3.2 亚临界350MW双抽汽机组

近年来,随着经济的发展,对环保的要求也越来越高,国家要求关停一大批用于城市供热以及工业用汽的小火电、小锅炉,因此必须有一批高效的抽汽热电联供机组来代替。特别是新兴工业区对工业用汽更提出苛刻的要求,兼顾采暖与工业用汽双方面的要求,我公司从2006年着手研发亚临界350MW双调整抽汽机组,并于2009年投运在华能济宁电厂投运。

此外,我公司正在研发超临界350MW双调整抽汽机型,该机型同样可以满足采暖与工业抽汽要求,而且工业抽汽参数最高可以达到1.8MPa,因此该机型也可以为一些高参数蒸汽需求工业用户的提供高品质蒸汽。

由于双调整抽汽机组的结构、抽汽原理以及控制方式大同小异,因此以亚临界双抽机组来介绍。

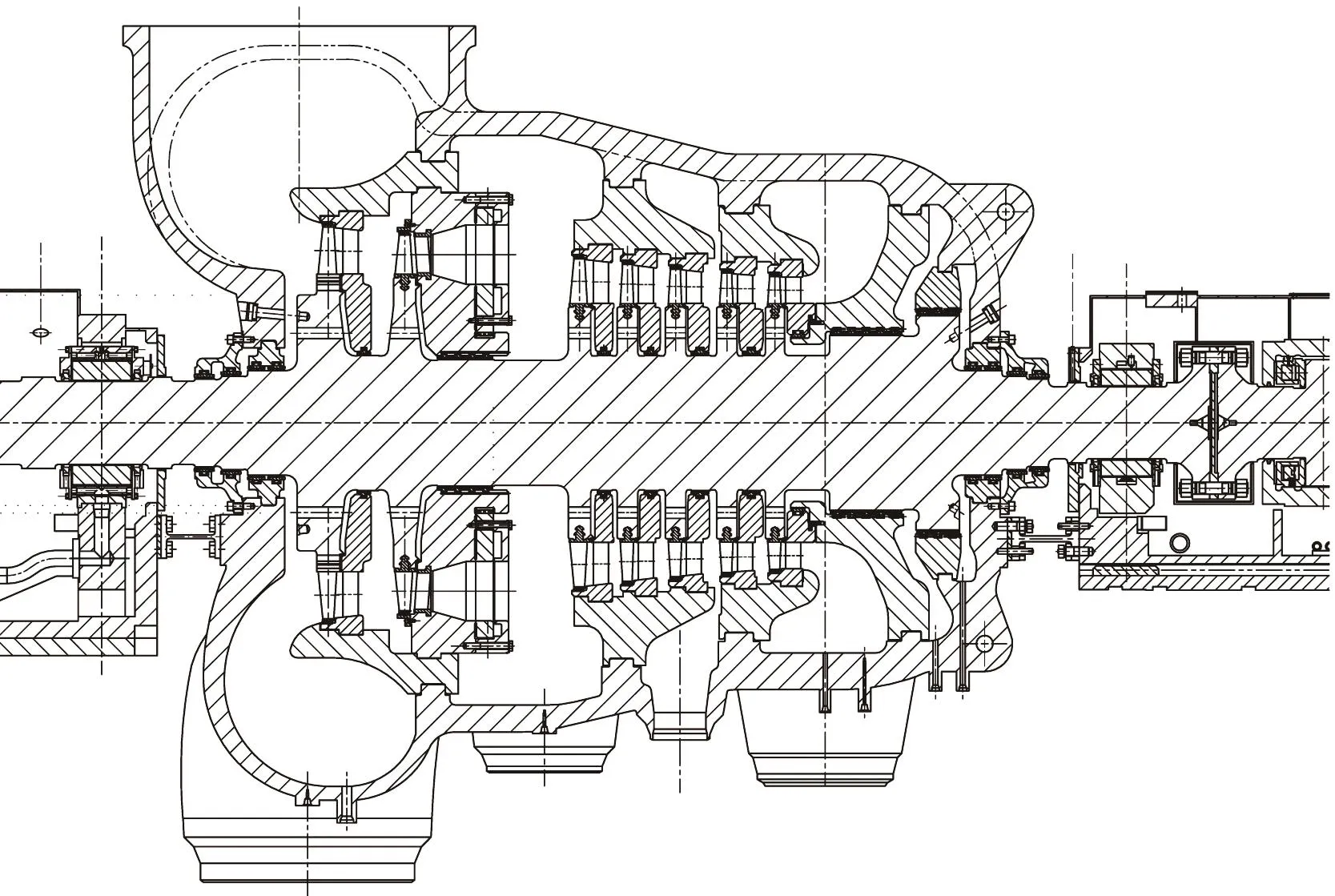

3.2.1 结构

亚临界350MW双抽汽机组为单轴、一次中间再热、三缸两排汽,双可调整抽汽、凝汽式汽轮机。既可供热网抽汽,又可供工业抽汽用汽(调整的压力范围为1.0~1.5MPa),同时满足的了采暖供热与工业用汽要求,从而大大提升了机组经济性。

该机组采用高、中压分缸结构,分缸达到推力自平衡;低压部分采用双流反向结构,自身平衡推力。

图5 高压模块结构

高压模块由1级单列调节级和8级冲动式压力级组成;中压模块共为7级,全部采用冲动式压力级。其结构与安装方式与亚临界300MW抽汽机组基本相同,不同的是本机型为双调整抽汽,不仅具备亚临界300MW抽汽机组的采暖抽汽功能,同时中压设计有旋转隔板,可以调节工业用汽参数,以保证工业抽汽压力参数在较小范围内波动,满足工业用汽要求。低压模块的布置方式同亚临界300MW抽汽机组。

图6 中压模块结构

3.2.2 抽汽原理

亚临界350MW双抽机组的抽汽调节方式采用旋转隔板与双阀调节。下面介绍旋转隔板调节方式。

旋转隔板广泛运用于50MW等级和80MW等级抽汽式汽轮机。随着我国经济的飞速发展,抽汽机组容量逐年增加,但市场对抽汽机组经济性要求更为苛刻,因此,旋转隔板以损失小而成为大容量抽汽机组的首选。目前,我公司已研发了高参数旋转隔板,其工作温度高达500˚C,压力1.8MPa。

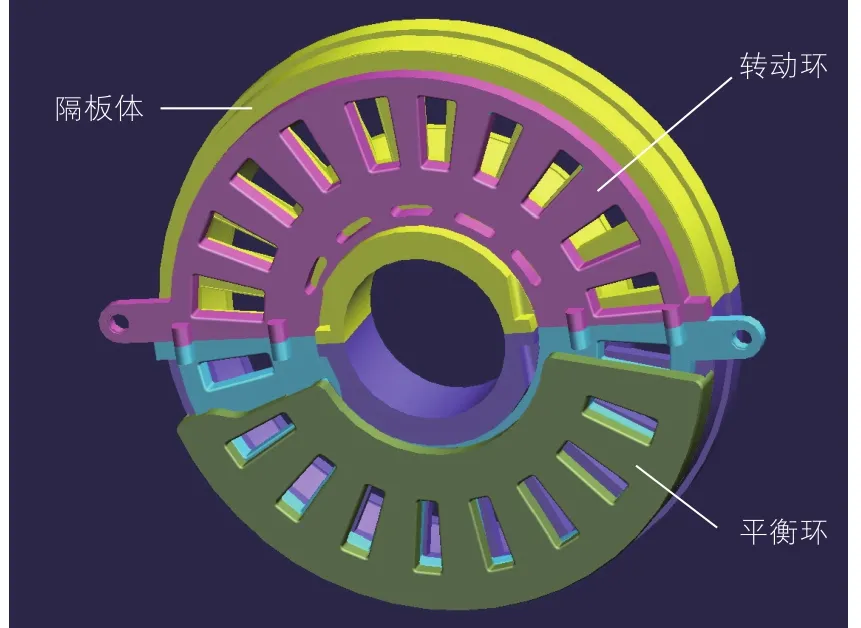

旋转隔板是一种具有流量调节功能的隔板,因此它同时具有类似调节阀门和冲动式隔板两种功能。旋转隔板主要由隔板体、转动环、平衡环组成。转动环位于平衡环和隔板体之间,转动环可以在一定范围内转动,在转动环和隔板体上分别有相对应的窗口,当转动环和隔板体上窗口完全重合时,旋转隔板处于全开位置,当转动环和隔板体上窗口完全错开时,旋转隔板处于全关位置。正常工作时,旋转隔板在全开和全关位置之间,以确保合格品质的工业抽汽。

图7 新型旋转隔板

旋转隔板调节原理的基本配置:

(1)中压部分安装旋转隔板;

(2)在工业抽汽管道上配置安全阀、抽汽压力快关调节阀、抽汽逆止阀。

旋转隔板具有类似于调节阀门的全开全关、限位调节功能。当旋转隔板处于全开状态时,机组相当于常规同容量的纯凝机组;当旋转隔板处于全关状态时,亦保证有最小的容积流量,确保机组低压缸满足最小的冷却流量,以保证机组运行的安全性。所以通过调节旋转隔板的开度以控制隔板前压力来实现各种参数稳定的工业抽汽。

图8 旋转隔板装配示意

图9 旋转隔板

3.3 超超临界1000MW抽汽机组

自从2002年起,我公司全面引进超超临界1000MW机组技术。为了适应国内市场的发展,自从2005年起,我公司在百万超超临界纯凝机组上自主研发出了超超临界1000MW抽汽机组,并在2009年已于国华北疆电厂投入商业运行,最大抽汽能力可达1000t。

超超临界100MW抽汽机组为单轴承轴系、四缸四排汽。所采用的积木块是一个单流圆筒型高压缸、一个双流中压缸、两个双流低压缸。

机组采用全周进汽,不仅解决了调节级叶片的强度问题还避开了一大汽流激振源。本机型高效、高可用率、容易维护、检修所花时间少、运行灵活、快速启动及调频调峰能力。

机组采用一只高压缸、一只中压缸和二只低压缸串联布置。高压缸采用整体整体发运技术,现场不再解体,直接吊装就位,大大缩短电厂建设周期与难度。两个主汽门调门组件位于高压缸两侧,在水平位置与高压缸刚性连接。

中压缸为双流设计,进汽口在水平中心两侧切向进汽。中压联合汽门是位于中压缸两侧,在水平中心位置与中压缸用法兰连接。中压缸和两个中压联合汽门也是在制造厂分别完成装配后,到现场直接吊装就位。这样,不仅减少了现场安装的工作量,也减少了二次装配所带来的误差。

低压缸采用双层缸设计,低压外缸和低压内缸均采用钢板焊接结构。低压外缸分成六个部分现场焊接,而且低压外缸完全和基础脱离,直接和凝汽器刚性相连。低压内缸猫爪穿过外缸搭在两端轴承座上,与传统的布置方式完全不同,外缸部参与差胀系统,使差胀更顺畅。

汽轮机四根转子分别由五只径向轴承来支承,除高压转子由两个径向轴承支承外,其余三根转子均只有一只径向轴承支承。这种支承方式不仅是结构比较紧凑,主要还在于减少基础变形对于轴承荷载和轴系对中的影响,使得汽机转子能平稳运行。这五个轴承分别位于五个轴承座内。

整个高压缸静子件和整个中压缸静子件由其猫爪支承在汽缸前后的二个轴承座上。而低压部份静子件中,外缸重量与其他静子件的支承方式是分离的,即外缸的重量完全由与它焊在一起的凝汽器颈部承担,其他低压部件的重量通过低压内缸的猫爪由其前后的轴承座来支承。所有轴承座与低压缸猫爪之间的滑动支承面均采用低摩擦合金。其优点是具有良好的摩擦性能,不需要润滑,有利于机组膨胀畅顺。

超超临界1000MW抽汽机组的抽汽调节方式同亚临界350MW抽汽机组一样,采用双阀调节。

4 抽汽机组发展前景

抽汽热电联供事业经过60多年的发展,已具有相当规模,但远远不能满足需要,其发展前景仍然非常广阔。从以下几个方面可以看出抽汽机组在国内尚有非常大的发展空间。

4.1 节能的需要

图10 超超临界1000MW抽汽机组仿真模型

图11 超超临界1000MW抽汽机组结构

根据全国能源平衡,火电机组装机容量近10年已经有了很大的发展,但是抽汽热电联供机组比例并不是很高。首先,抽汽热电联供机组已被公认为是在火电发展中节能机组,对降低碳排放有明显意义;其次,城乡工业的发展,环境污染越来越严重,分散供热既浪费能源又污染环境,集中供热的呼声高。因此,国家应予优先发展抽汽热电联供机组。

4.2 工业用热需求大

随着经济的发展,我国工业经济总量的不断攀升,势必会有更多潜在的工业用户,例如化工厂、铝厂、碱厂以及钢厂等。靠常规小锅炉供工业用汽,不仅抽汽参数不稳定,而且能源利用率低,汽价偏高,因此发展热点联产可以很好地解决上述问题,特别是在“电荒”时期,还可以解决工业用电难问题。

4.3 生活用热迅速增加

目前,全国城镇人口明显增加,势必使得公共建筑与民用建筑均将有很大的供热需求。特别是近年来实施“村改楼”政策,将面对更加严峻的采暖汽供热问题,建设抽汽热电联供机组可以很好的解决这些问题。

随着人民生活水平的提高,原来不装采暖设施的城市(例如安徽、江苏等省),在新城区建设中也装了采暖设施,因而供热范围由我国的北方向南方扩展,其范围将不断扩大。

4.4 政府的支持

从近年火电机组的发展情况可以看出,为了有效地节约能源、保护环境、缓解电力紧张,各级政府均采取一系列政策,鼓励和支持发展抽汽热电联供机组集中供热。此外,在国家方面,《中华人民共和国大气污染防治法》、《中华人民共和国节约能源法》、《节约能源管理暂行条例》、《节能技术政策大纲》与《当前重点鼓励发展的产业、产品和技术目录》中均提出鼓励、支持、发展抽汽热电联供机组。