铜渣中铁组分的直接还原与磁选回收

2011-11-24杨慧芬景丽丽党春阁

杨慧芬,景丽丽,党春阁

(北京科技大学 土木与环境工程学院,北京 100083)

铜渣中铁组分的直接还原与磁选回收

杨慧芬,景丽丽,党春阁

(北京科技大学 土木与环境工程学院,北京 100083)

以褐煤为还原剂,采用直接还原-磁选方法对含铁 39.96%(质量分数)的水淬铜渣进行回收铁的研究。在原料分析和机理探讨基础上,提出影响铜渣中铁回收效果的主要工艺参数,并进行试验确定。结果表明:在铜渣、褐煤和CaO质量比为100:30:10,还原温度为1 250 ℃ ,焙烧时间为50 min,再磨细至85%的焙烧产物粒径小于43μm的最佳条件下,可获得铁品位为92.05%、回收率为81.01%的直接还原铁粉;经直接还原后,铜渣中的铁橄榄石及磁铁矿已转变成金属铁,所得金属铁颗粒的粒度多数在30 μm以上,且与渣相呈现物理镶嵌关系,易于通过磨矿实现金属铁的单体解离,从而用磁选方法回收其中的金属铁。

铜渣;直接还原;磨矿;磁选;金属铁

我国作为世界主要铜生产国,每年铜渣排放量约800多万t,渣中含有Fe、Cu、Zn、Pb、Co和Ni等多种有价金属和Au、Ag等少量贵金属,其中Fe含量远高于我国铁矿石可采品位(TFe>27%)[1],然而我国的铜渣利用率仍很低,大部分铜渣被堆存在渣场中,既占用土地又污染环境[2],也造成巨大的资源浪费。目前,铜渣除少量用作水泥混凝土原料[3-5]和防锈磨料[6]外,主要利用集中在采用不同方法从铜渣中回收Cu、Zn、Pb和Co等有色金属[7-13]。铜渣中Fe含量虽然很高,但关于回收Fe的报道却很少,原因主要是铜渣中的Fe大多以铁橄榄石(Fe2SiO4)[14-17]形式存在,而不是以 Fe3O4或 Fe2O3形式存在,因此,利用传统矿物加工方法[15,18]很难有效回收其中的Fe。要回收铜渣中的Fe就需要先将铜渣中以Fe2SiO4形式存在的Fe转变成Fe3O4[16-17]或金属铁,然后经过磨矿-磁选工艺加以回收。高温熔融氧化法[16]或加入调渣剂方法[17]是两种常见的将铜渣中的Fe2SiO4转化为Fe3O4而磁选回收的有效方法,而关于将铜渣中的 Fe2SiO4直接还原成金属铁,再通过磨矿-磁选回收金属铁的方法至今未见报道。为此,本文作者拟对这种回收Fe的方法进行可行性试验和回收效果研究,以期为回收利用铜渣中的Fe提供一种新途径。

1 实验

1.1 原料

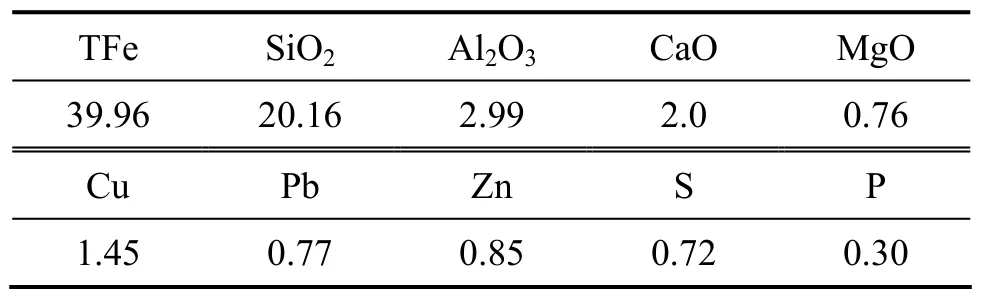

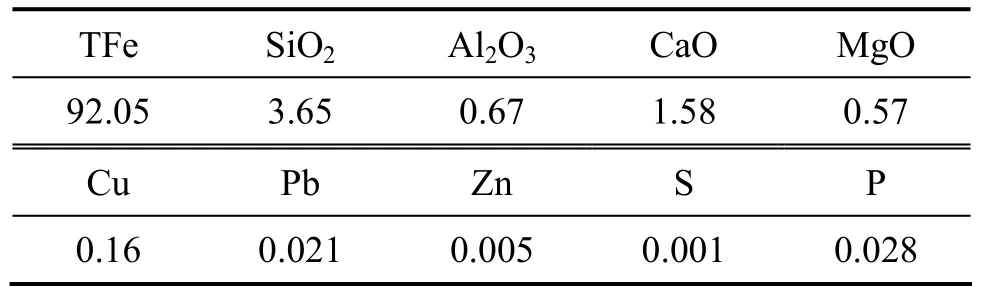

试验原料为国内江西某炼铜厂的水淬铜渣。该铜渣呈颗粒状,大部分颗粒粒径在2~3 mm以下,单个颗粒有不规则棱角,玻璃光泽,质地致密。铜渣的化学成分用ARL-ADVANT΄XP波长色散X荧光光谱仪测定,共获30多种可检出成分,表1所列为其主要化学成分。由表1可见,铜渣中含有较高的TFe、Cu、Zn和Pb,有害杂质S和P的含量也较高。铜渣碱度为0.12,即m(CaO+MgO)/m(Al2O3+SiO2)=0.12,为酸性渣。

表1 铜渣的主要化学成分Table 1 Main chemical composition of received copper slag(mass fraction, %)

图1所示为铜渣的XRD谱。由图1可见,铜渣中含 Fe的晶相矿物主要有铁橄榄石(Fe2SiO4)及少量磁铁矿(Fe3O4),其他铁矿物的衍射峰很难发现。

直接还原过程所用还原剂为褐煤。该褐煤的固定碳含量(质量分数)为37.09%,挥发分含量为43.52%,水分含量为13.18%,灰分含量为6.21%,全硫含量为0.19%。

由于铜渣为酸性渣,为促进铁橄榄石的还原,在直接还原过程加入碱性氧化物CaO。

1.2 试验原理

铜渣中的铁矿物Fe2SiO4和Fe3O4在煤基直接还原过程中的还原行为有所不同。在温度高于843 K时,Fe3O4按下列顺序逐级还原:Fe3O4→FeO→Fe。而Fe2SiO4一般在298~1 600 K范围内先分解成FeO,然后再还原为金属铁。Fe2SiO4和Fe3O4直接还原的主要反应[19]如下:

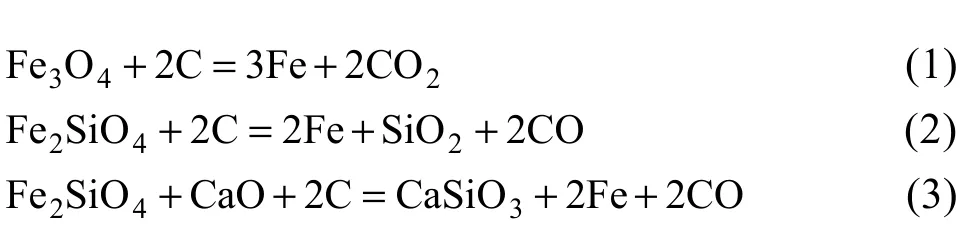

图2所示为根据反应式(1)、(2)和(3)计算的 ΔGΘ与温度的关系。

图2 反应(1)~(3)的ΔGΘ与温度的关系Fig.2 Relationship between standard free energy (ΔGΘ) and temperature for reactions (1)–(3)

由图2可见,直接还原温度越高,ΔGΘ越小,表示还原反应进行的可能性越大。铜渣中的 Fe3O4很容易还原成金属铁,Fe2SiO4在直接还原温度大于1 045 K时,也可以还原成金属铁。如果在直接还原过程中加入 CaO,则可降低 Fe2SiO4的直接还原温度,提高Fe2SiO4的直接还原能力,促进Fe2SiO4直接还原。

通过上述对Fe3O4和Fe2SiO4直接还原过程的热力学分析可推断,在确保还原气氛的前提下,控制好还原温度和还原时间,并加入 CaO可实现 Fe3O4和Fe2SiO4的直接还原。

1.3 试验方法

称取100 g铜渣,配以设计质量比的褐煤和CaO,完全混合后置于石墨坩埚内,在马弗炉中一定温度下进行还原焙烧。到给定时间后,取出进行水淬冷却,然后湿磨至一定细度,在磁场强度为 111 kA/m下磁选,丢弃尾矿,获得最终产品——直接还原铁粉。所得直接还原铁粉中的全铁品位用化学方法测定,并根据式(4)计算 Fe的回收率,以直接还原铁粉的全铁品位和Fe的回收率作为试验过程的评价指标。

式中:RFe为 Fe的回收率;w(Fer)为直接还原铁粉的Fe含量;mr为直接还原铁粉的质量;w(Fes)为铜渣的Fe含量,39.96%;ms为铜渣质量,100 g。

在此基础上,采用光学显微镜分析焙烧产物中金属铁和渣相的可单体解离性以及通过磨矿-磁选工艺分离回收金属铁的可能性。采用 XRD技术分析最佳试验条件下焙烧产物及直接还原铁粉的物相,分析条件如下:CuKα靶,40 kV,100 mA,扫描速度8(°)/min,扫描范围 10°~100°。

2 结果与分析

根据试验原理,铜渣煤基直接还原过程需控制的重要工艺参数有 4个:褐煤配比(褐煤与铜渣的质量比)、CaO配比(CaO与铜渣的质量比),焙烧温度和焙烧时间。另外,焙烧产物的磨细度也是影响金属铁磁选回收效果的重要因素。

2.1 褐煤配比对Fe回收率的影响

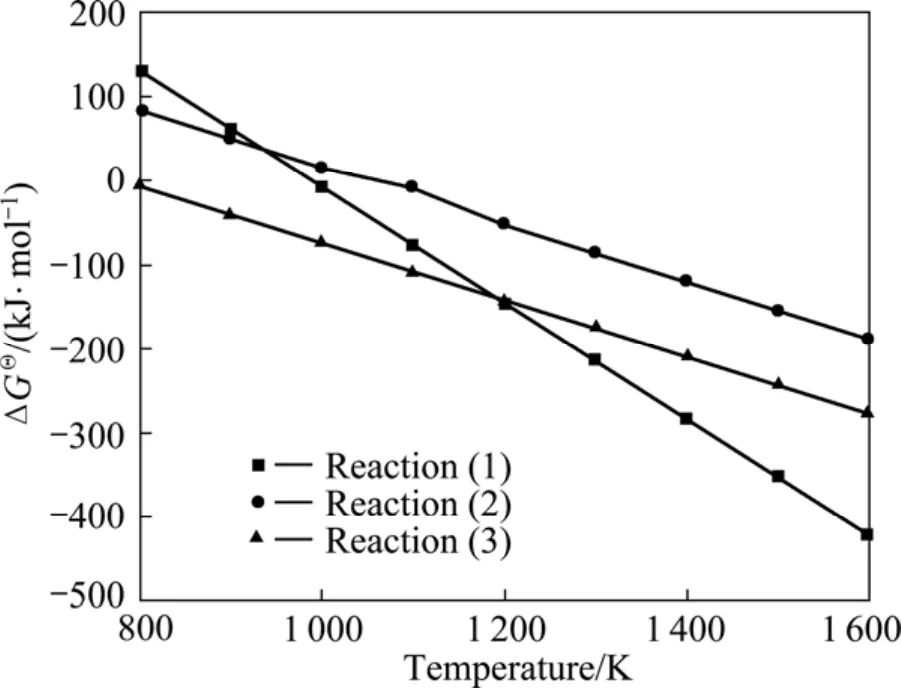

在CaO配比15%、焙烧温度1 200 ℃、焙烧时间40 min、磨细度(50%的颗粒粒径)小于43 μm的条件下进行试验,考察褐煤配比对铜渣中Fe回收率的影响,结果如图3所示。

图3 褐煤配比对铜渣中Fe回收率的影响Fig.3 Effects of lignite ratio on iron recovery rate

由图3可见,随着褐煤配比的增大,直接还原铁粉的Fe含量先大幅上升而后趋于平稳,Fe回收率则先大幅上升而后有所降低,最佳褐煤配比为30%。褐煤配比过低,铜渣中的铁矿物不能被充分还原成金属铁。褐煤配比过高,则还原析出的金属铁往往难以逾越疏松多孔的褐煤表面而聚集、生长成粒度较大的金属铁颗粒。只有当褐煤配比适当时,才能既保证铜渣中的Fe被充分还原,又保证还原析出的金属铁颗粒足够大,以便通过磨矿实现单体解离再磁选回收。

2.2 CaO配比对Fe回收率的影响

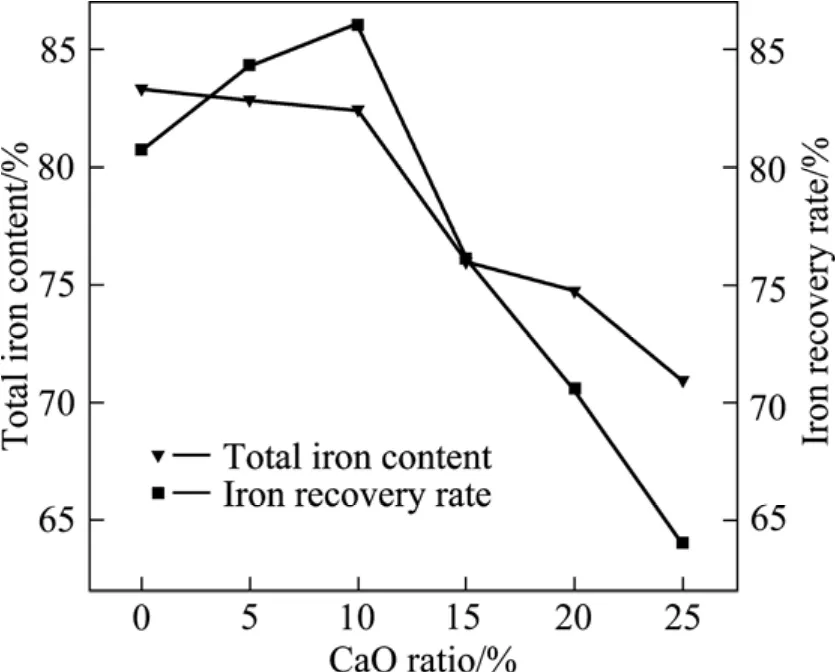

在褐煤配比30%、焙烧温度1 200 ℃、焙烧时间40 min、磨细度(50%的颗粒粒径)小于43 μm的条件下进行试验,考察CaO配比对铜渣中Fe回收率的影响,结果如图4所示。

图4 CaO配比对铜渣中Fe回收率的影响Fig.4 Effects of CaO ratio on iron recovery rate

由图4可见,随着CaO配比的增大,直接还原铁粉的Fe含量呈下降趋势,CaO配比越大,下降趋势越明显;Fe回收率则随 CaO配比的增大先略有增大而后迅速下降。最佳CaO配比为10%。CaO的加入提高了渣相的熔点,使原本有利于金属铁扩散凝聚的液相减少,同时大量CaO的存在使得固态渣相呈现疏松结构,从而不利于金属铁扩散聚集成大的金属铁颗粒。因此,CaO配比一定要适当,必须既能满足CaO促进Fe2SiO4直接还原的需要,又能使直接还原生成的金属铁易于扩散聚集而形成有利于磨矿-磁选回收的大颗粒金属铁,这样才能保证有良好的分选指标。

2.3 焙烧温度对Fe回收率的影响

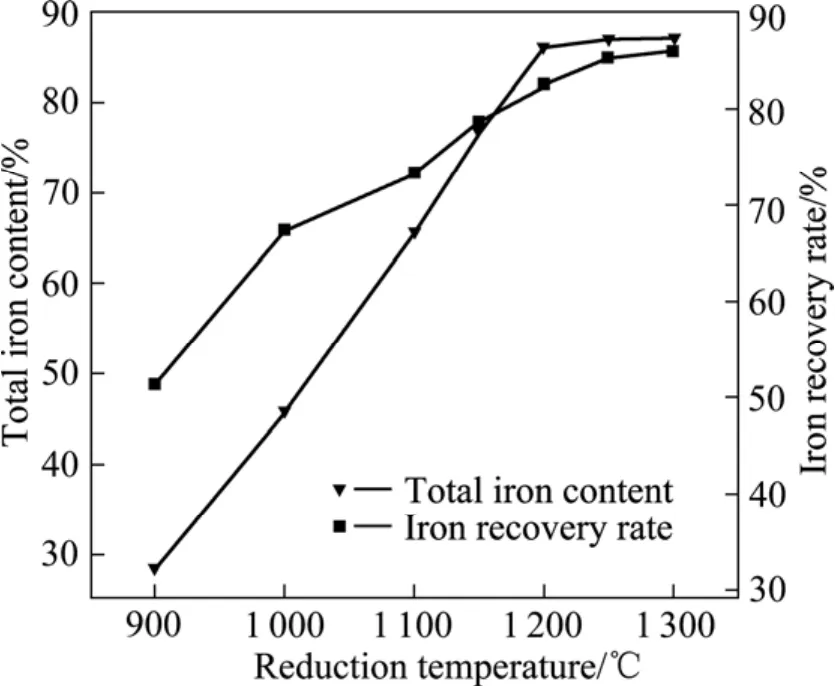

在褐煤配比30%、CaO配比10%、焙烧时间40 min、磨细度(50%的颗粒粒径)小于43 μm的条件下进行试验,考察焙烧温度对铜渣中Fe回收率的影响,结果如图5所示。

图5 焙烧温度对铜渣中Fe回收率的影响Fig.5 Effects of reduction temperature on iron recovery rate

由图5可见,随着焙烧温度的升高,直接还原铁粉的Fe含量和Fe回收率均迅速上升,但焙烧温度为1 200 ℃后,Fe回收率的增大幅度有限。根据图2所示,焙烧温度越高,直接还原反应(1)、(2)和(3)的ΔGΘ值越小,越有利于Fe3O4和Fe2SiO4的还原;同时,温度越高,生成的金属铁扩散聚集成大颗粒金属铁的可能性越大。但温度太高,如1 300 ℃时,生成的金属铁会与部分渣相互相烧结混杂,从而增加后续磨矿-磁选分离的难度。最佳焙烧温度为1 250 ℃。

2.4 焙烧时间对Fe回收率的影响

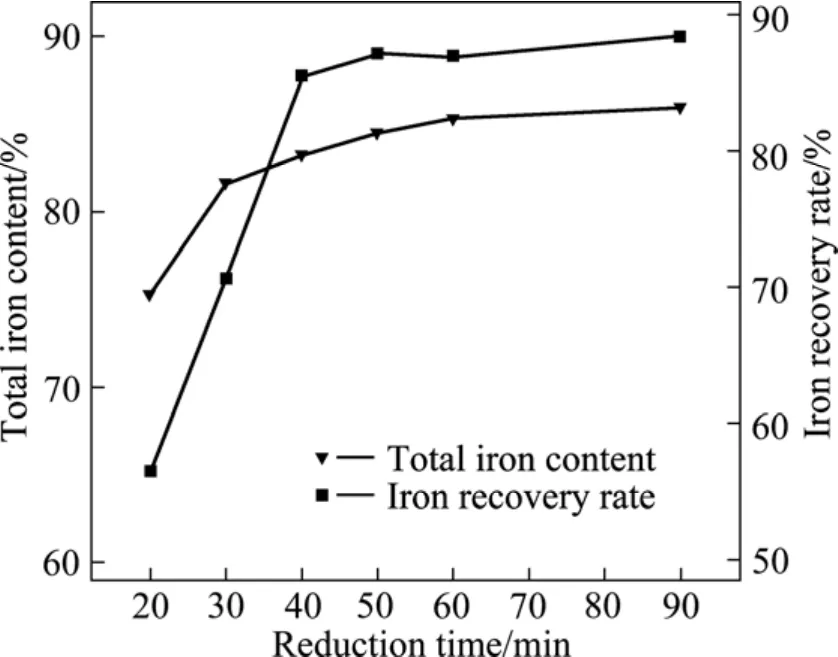

在褐煤配比30%、CaO配比10%、焙烧温度1 250℃、磨细度(50%的颗粒粒径)小于43 μm的条件下进行试验,考察焙烧时间对铜渣中Fe回收率的影响,结果如图6所示。

由图6可见,焙烧时间过短,铜渣中铁矿物得不到充分的还原,Fe回收率低。焙烧时间过长,则因铁矿物已被充分还原而不可能大幅提高 Fe回收率。因此,最佳焙烧时间为50 min。

图6 焙烧时间对铜渣中Fe回收率的影响Fig.6 Effects of reduction time on iron recovery rate

2.5 焙烧产物磨细度对Fe回收率的影响

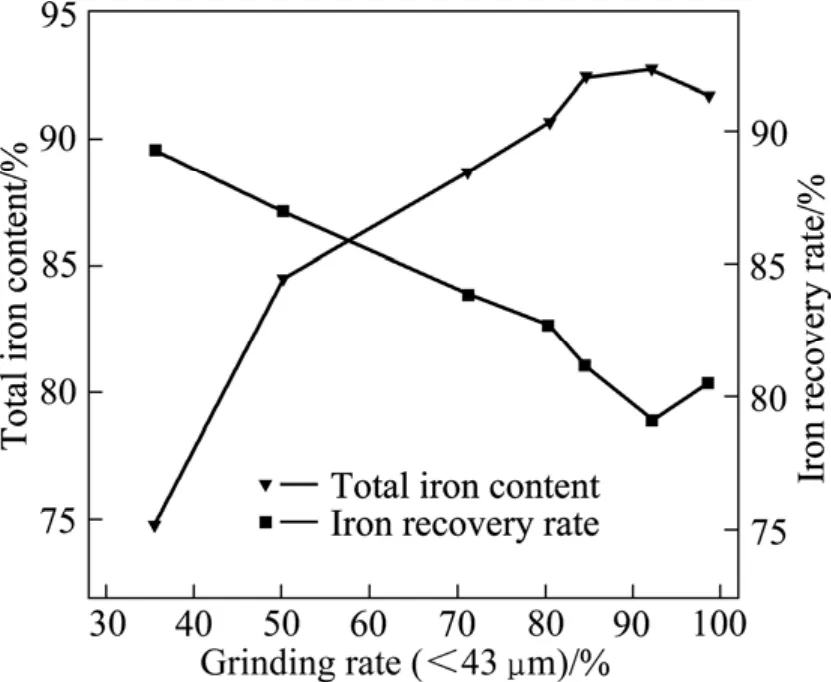

在褐煤配比30%、CaO配比10%、焙烧温度1 250℃、焙烧时间50 min的条件下进行试验,考察焙烧产物磨细度对铜渣中Fe回收率的影响,结果如图7所示。

由图7可见,随着焙烧产物磨细度的增大,直接还原铁粉的Fe含量先迅速增加而后变化不大,Fe回收率则先迅速减小而后变化较小。随着磨细度增加,金属铁颗粒的单体解离度增大,Fe含量增加;但磨细度过大时,细粒互相夹带易造成Fe含量降低。同时,磨细度的增加,易造成细粒金属铁颗粒的损失而降低Fe回收率。最佳磨细度为85%的颗粒粒径小于43 μm,此时直接还原铁粉的Fe含量为92.05%,Fe回收率为81.02%。

图7 焙烧产物磨细度对铜渣中Fe回收率的影响Fig.7 Effects of grinding rate(<43 μm) of boasting product on iron recovery rate

3 产品分析

3.1 焙烧产物的物相与显微结构

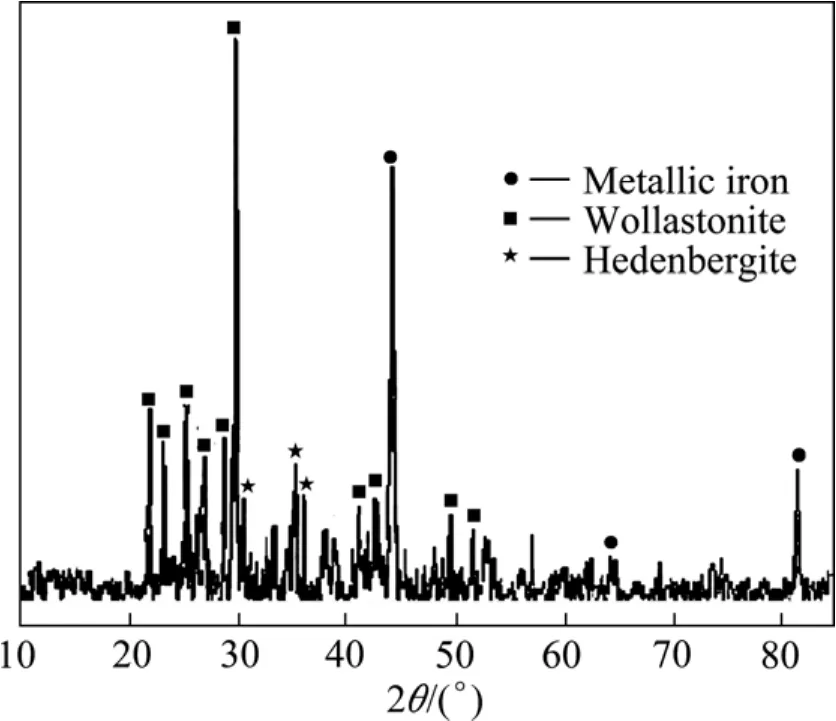

将铜渣在褐煤配比30%、CaO配比10%、焙烧温度1 250 ℃、焙烧时间50 min的最佳焙烧条件下进行焙烧,对所得焙烧产物进行XRD分析和显微镜分析。图8所示为最佳条件下焙烧产物的XRD谱。

由图8可见,铜渣经直接还原焙烧后,其原本大量存在的结晶相物质——铁橄榄石和磁铁矿已不复存在,已全部转变成金属铁、硅灰石和钙铁辉石等存在于焙烧产物中。因此,铁矿物的还原效果很明显。

图8 最佳条件下焙烧产物的XRD谱Fig.8 XRD pattern of roasted product under optimized reduction conditions

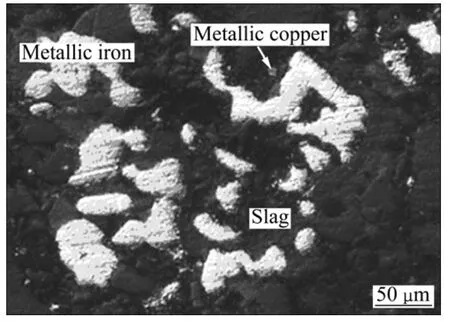

图9所示为该焙烧产物的显微结构。由图9可见,焙烧产物中不但有还原生成的金属铁颗粒,也存在还原析出的金属铜颗粒。金属铁颗粒粒度多数在30 μm以上,而金属铜颗粒粒度多数在5 μm以下。金属铁颗粒粒度大,且与渣相呈现物理镶嵌关系,易于通过磨矿实现单体解离,再通过磁选回收其中的金属铁。金属铜颗粒,由于没有磁性,即使单体解离,磁选后仍与渣相混在一起而进入磁选尾矿。

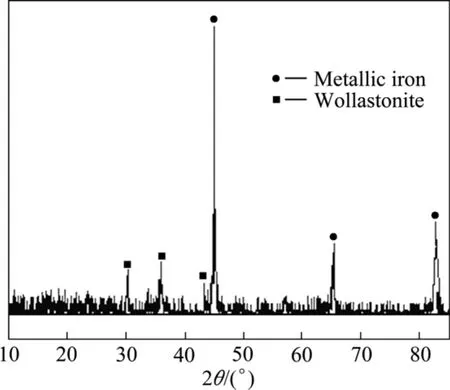

3.2 直接还原铁粉的物相与主要化学成分

图10所示为最终产品——直接还原铁粉的XRD谱。由图10可见,铜渣经还原焙烧,再经磨矿-磁选所得到的直接还原铁粉,其主要成分是金属铁,另含极少量硅灰石,这与表2的化验结果非常一致。因此,铜渣采用直接还原—磨矿—磁选方法回收其中Fe是可行的,而且回收效果很好。

图9 最佳条件下焙烧产物的显微结构Fig.9 Microstructure of roasted product under optimized reduction conditions

图10 直接还原铁粉的XRD谱Fig.10 XRD pattern of obtained direct reduction iron powders

表2 直接还原铁粉的主要化学组成Table 2 Main chemical composition of obtained direct reduction iron powders(mass fraction, %)

4 结论

1) 铜渣中Fe含量很高,主要含铁矿物为铁橄榄石和少量磁铁矿。研究证明:煤基直接还原—磨矿—磁选方法适合从该铜渣中回收铁组分。最佳工艺条件为:褐煤配比30%,CaO配比10%,焙烧温度1 250 ℃,焙烧时间 50 min,焙烧产物磨细度(85%的颗粒粒径)小于 43 μm。在最佳工艺条件下,可获得 Fe含量为92.05%、Fe回收率为81.02%的直接还原铁粉。

2) 铜渣经煤基直接还原后,其中的铁橄榄石和磁铁矿转变成了金属铁和硅灰石等,金属铁颗粒粒度多数大于30 μm,且与渣相呈现物理镶嵌关系,易于通过磨矿单体解离,再通过磁选回收其中的金属铁颗粒。

REFERENCES

[1] 曹洪杨, 付念新, 王慈公, 张 力, 夏风申, 隋智通, 冯乃祥.铜渣中铁组分的选择性析出与分离[J]. 矿产综合利用,2009(2): 8-11.CAO Hong-yang, FU Nian-xin, WANG Ci-gong, ZHANG Li,XIA Feng-shen, SUI Zhi-tong, FENG Nai-xiang. Selective precipitation and separation of Fe components from copper smelting slags[J]. Multipurpose Utilization of Mineral Resources,2009(2): 8-11.

[2] ALTER H. The composition and environmental hazard of copper slag in the context of the Basel convention[J]. Resources,Conservation and Recycling, 2005, 43(4): 353-360.

[3] SHI C J, MEYER C, BEHNOOD A. Utilization of copper slag in cement and concrete[J]. Resources, Conservation and Recycling, 2008, 52(10): 1115-1120.

[4] KHANZADI M, BEHNOOD A. Mechanical properties of high-strength concrete incorporating copper slag as coarse aggregate[J]. Construction and Building Materials, 2009, 23(6):2183-2188.

[5] JABRI K S A, HISADA M, ORAIMI S K A, SAIDY A H A.Copper slag as sand replacement for high performance concrete[J]. Cement & Concrete Composites, 2009, 31(7):483-488.

[6] KAMBHAM K, SANGAMESWARAN S, DATER S R, KURA B. Copper slag: optimization of productivity and consumption for cleaner production in dry abrasive blasting[J]. Journal of Cleaner Production, 2007, 15(5): 465-473.

[7] BANZA A N, GOCK E, KONGOLO K. Base metals recovery from copper smelter slag by oxidizing leaching and solvent extraction[J]. Hydrometallurgy, 2002, 67(1/3): 63-69.

[8] ARSLANA C, ARSLANA F. Recovery of copper, cobalt, and zinc from copper smelter and converter slag[J]. Hydrometallurgy,2002, 67(1/3): 1-7.

[9] RUDNIK E, BURZŃSKA L, GUMOWSKA W.Hydrometallurgical recovery of copper and cobalt from reduction-roasted copper converter slag[J]. Minerals Engineering,2009, 22(1): 88-95.

[10] MAWEJA K, MUKONGO T, MUTOMBO I. Cleaning of a copper matte smelting slag from a water-jacket furnace by direct reduction of heavy metals[J]. Journal of Hazardous Materials,2009, 164(2/3): 856-862.

[11] SARRAFI A, RAHMATI B, HASSANI H R, SHIRAZI H H A.Recovery of copper from reverberatory furnace slag by flotation[J]. Minerals Engineering, 2004, 17(3): 457-459.

[12] CARRANZA F, ROMERO R, MAZUELOS A, IGLESIAS N,FORCAT O. Biorecovery of copper from converter slag: Slag characterization and exploratory ferric leaching tests[J].Hydrometallurgy, 2009, 97(1/2): 39-45.

[13] 邓 彤, 文 震, 刘 东. 硫酸介质中氯化物参与下氧化浸出铜渣过程[J]. 中国有色金属学报, 2001, 11(2): 302-306.DENG Tong, WEN Zheng, LIU Dong. Leaching of copper residue with oxygen in sulfuric acid with participation of chloride[J]. The Chinese Journal of Non ferrous Metals, 2001,11(2): 302-306.

[14] 邓 彤, 凌云汉. 含钴铜转炉渣的工艺矿物学[J]. 中国有色金属学报, 2001, 11(5): 881-885.DENG Tong, LING Yun-han. Process mineralogy of cobalt-bearing copper converter slag[J]. The Chinese Journal of Non ferrous Metals, 2001, 11(5): 881-885.

[15] 韩 伟, 秦庆伟. 从炼铜炉渣中提取铜铁的研究[J]. 矿冶,2009, 18(2): 9-12.HAN Wei, QIN Qing-wei. Recovery of copper and iron from copper slag[J]. Mining & Metallurgy, 2009, 18(2): 9-12.

[16] 刘 纲, 朱 荣, 王昌安, 王振宙, 高 峰. 铜渣熔融氧化提铁的试验研究[J]. 中国有色金属, 2009(1): 71-74.LIU Gang,ZHU Rong,WANG Chang-an,WANG Zhen-zhou,GAO Feng. Experiment of molten oxidation iron extraction in copper slag[J]. China Non ferrous Metals, 2009(1): 71-74.

[17] 曹洪杨, 付念新, 张 力, 夏凤申, 隋智通, 冯乃祥. 铜冶炼熔渣中铁组分的迁移与析出行为[J]. 过程工程学报, 2009, 9(2):284-188.CAO Hong-yang, FU Nian-xin, ZHANG Li, XIA Feng-shen,SUI Zhi-tong, FENG Nai-xiang. Migration and precipitation behavior of Fe components in copper smelting slag[J]. The Chinese Journal of Process Engineering, 2009, 9(2): 284-188.

[18] 王 珩.从炼铜厂炉渣中回收铜铁的研究[J]. 广东有色金属学报, 2003, 13(2): 83-88.WANG Heng. Recovery of copper and iron In the converter slag from a copper smelter[J]. Journal of Guangdong Non-ferrous Metals, 2003, 13(2): 83-88.

[19] 郭汉杰. 冶金物理化学教程[M]. 二版. 北京: 冶金工业出版社, 2006.GUO Han-jie. Course of metallurgical physical chemistry [M].2nd ed. Beijing: Metallurgical Industry Press, 2006.

Iron recovery from copper-slag with lignite-based direct reduction followed by magnetic separation

YANG Hui-fen, JING Li-li, DANG Chun-ge

(Civil and Environmental Engineering School,University of Science and Technology Beijing, Beijing 100083, China)

In order to recycle iron from copper slag with total iron content (TFe) of 39.96%(mass fraction), a technique with lignite-based direct reduction followed by magnetic separation was presented. After analysis of chemical composition and crystalline phase, according to experimental mechanism, the tests for studying the effects of different parameters on the recovery of iron were carried out. The results show that the optimum parameters are proposed as follows: the mass ratio of copper slag/lignite/CaO is 100:30:10, the reduction temperature is 1 250 ℃, the time is 50 min,and the particle size of 85% roasted product is smaller than 43 μm, under which the direct reduction iron powders with TFe of 92.05% and iron recovery rate of 81.01% are obtained. After reduction, the fayalite (Fe2SiO4) and magnetite(Fe3O4) in copper slag are reduced to metallic iron. The metallic iron particles whose sizes are mainly larger than 30 μm,are loosely supported on the surface of slag particles. So the monomer dissociation of metallic iron particles is easily achieved by grinding, then the dissociated metallic iron particles are recovered via magnetic separation method.

copper slag; direct reduction; grinding; magnetic separation; metallic iron

copper slag

TF09,X758

A

1004-0609(2011)05-1165-06

2010-05-31;

2010-09-29

杨慧芬,副教授,博士;电话:13691283453;E-mail: yanghf@ustb.edu.cn

(编辑 何学锋)