热丝辐射距离和W-C梯度过渡层对高速钢基体气相生长的影响

2011-11-24魏秋平余志明朱笑东刘培植

魏秋平, 余志明 陈 中 朱笑东 刘培植

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

热丝辐射距离和W-C梯度过渡层对高速钢基体气相生长的影响

魏秋平1,2, 余志明1, 陈 中1, 朱笑东1, 刘培植1

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

使用反应磁控溅射技术在W18Cr4V高速钢基体表面制备W-C梯度过渡层(WCGC),采用热丝化学沉积法(HFCVD),以甲烷和氢气为反应气体,在基体表面生长金刚石膜。采用场发射扫描电子显微镜(FE-SEM)、X射线衍射仪(XRD)和激光拉曼光谱(Raman)对W-C过渡层和金刚石膜进行检测分析,研究热丝辐射距离和沉积气压对WCGC与金刚石膜的的影响。结果表明:热丝辐射距离对金刚石薄膜和WCGC均有较大影响;WCGC过渡层能够在一定热丝辐射范围内降低 Fe在金刚石膜沉积过程的负面影响,有效提高金刚石的形核率,在基体表面得到连续致密的金刚石膜。

金刚石膜;高速钢;化学气相沉积;过渡层;热丝辐射距离

在众多工业应用领域中,工件常常在腐蚀与磨损并存的工况环境下服役。近些年来,工件由腐蚀或磨损导致的损耗和失效一直受到科技工作者的广泛关注。目前,表面改性与涂层技术是提高工件耐腐蚀、抗磨损性能最具潜力的技术手段,它是一门通过改变工件表层的成分和结构使工件达到使用要求的技术,它具有在节约原材料的前提下提高工件的工作寿命和使用性能的特点。随着工程应用要求的日益提升,科技工作者们投入了大量的精力去开发那些既可以保证基体的机械强度,又能够同时增强基体的抗磨损和耐腐蚀性能的复合涂层技术[1]。

钢材是现代工业中应用最广、性价比最高的结构材料之一。然而,当钢材用于某些特殊工况条件下(磨损与腐蚀并存)的元件和加工工具时,快速失效现象则常常出现。金刚石具有非常优异的物理、化学特性[2-3],例如最高的硬度和抗磨损性、最低的摩擦因数和良好的化学稳定性,这些特点使得化学气相生长金刚石薄膜成为一种非常有潜力的耐腐蚀、抗磨损涂层,可广泛用于齿轮、轴承、切削刀具、加工模具和动密封元件等领域。由于上述工件的早期失效通常始于工具的表层,钢件表面若制备有良好附着性能的金刚石涂层将大大提升钢基工具的使用性能和工作寿命。尽管存在如此巨大的工业应用潜力,但是这一技术的实际应用一直受到金刚石涂层与钢基体结合强度无法满足应用要求的制约。在钢基表面直接沉积金刚石膜存在以下几个问题[4-8]:1) 碳在铁中具有很强的相溶性,高温沉积过程中碳原子向钢基体中的扩散会降低金刚石的形核率,延长金刚石形核时间;2) 铁对sp2碳具有很强的催化生长作用,使得高温沉积时会在基体上优先形成石墨、无定形碳等非金刚石相;3) 金刚石的热膨胀系数较小,与钢的热膨胀系数相差近一个数量级,CVD金刚石膜生长所需的基体温度较高,因此,钢基体与金刚石热膨胀系数的差异将导致薄膜承受较大的热应力。由于难以直接在钢件表面沉积高质量的金刚石涂层,因此必须采用表面改性、中间过渡层等技术对钢件进行表面预处理来提高金刚石涂层的质量和结合强度。

目前,已有大量关于表面改性方法和各种各样的中间过渡层的研究报道[9]。BUIJNSTERS等[10]通过渗硼预处理在AISI316奥氏体不锈钢基体上获得了低残余应力的金刚石薄膜。作为一个能有效提高金刚石薄膜质量和附着性能的中间过渡层体系,碳化铬或氮化铬过渡层受到研究者们的广泛关注,目前,已有大量的相关研究被报道[11-21]。HAUBNER等[21]采用多种工业中常用的 PVD涂层(CrN、TiAlN、TiCN、TiN和WC/C)作为中间过渡层,并研究比较了各过渡层对金刚石形核、生长以及C扩散的影响。发现金刚石的形核率均较低,没有得到致密的金刚石涂层。这些中间过渡层若想进行工业应用,仍然需要进一步提高金刚石薄膜的形核率和结合强度。

表面渗碳长期以来都是 CVD金刚石膜涂层钢基材料的一大挑战。WEI等[22-23]最近报道了通过 W-C梯度过渡层阻碍金属粘结相 Co的扩散,成功地在WC-Co硬质合金基体上沉积了高质量微米和纳米金刚石薄膜。 Fe元素与Co元素对CVD金刚石生长具有十分类似的抑制作用。本文作者以高速钢为基体,采用反应磁控溅射技术在钢基上制备 W-C梯度层作为中间过渡,试图利用该过渡层隔离钢基体中的Fe,从而阻碍钢基中Fe的石墨化作用和C在Fe中溶解和扩散,同时希望强碳型W-C化合物的加入可以有效提高金刚石的形核率。本文作者研究如何通过反应磁控技术控制W-C梯度层的结构和成分,以及HFCVD中热丝辐射距离如何对W-C过渡层、金刚石薄膜产生影响。

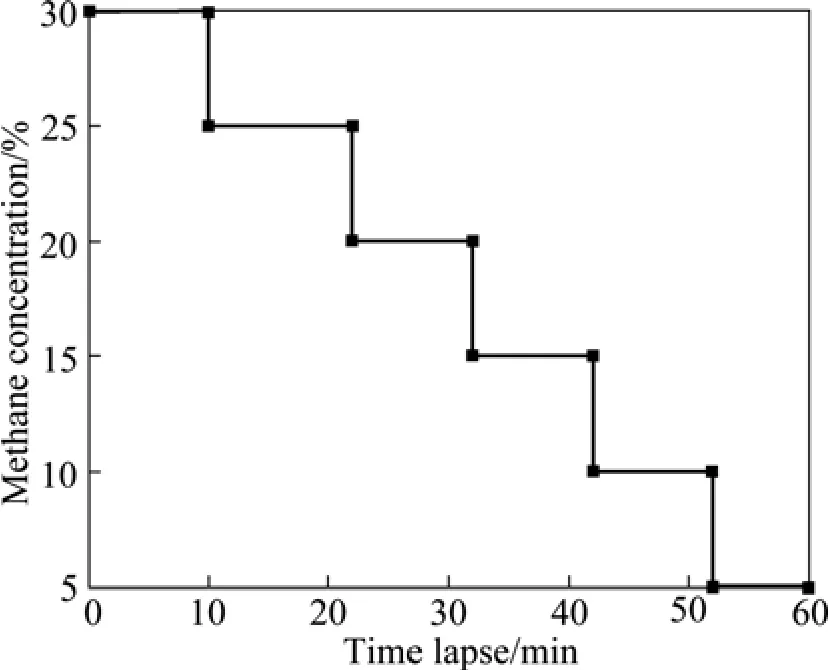

图1 反应磁控溅射制备WCGC过渡层时所用甲烷浓度Fig.1 Methane concentrations used on high-speed steel substrates during reactive sputtering of WCGC

1 实验

本研究采用 W18Cr4V高速钢作为基体,尺寸规格20 mm×6 mm×5 mm。基体按以下步骤进行预处理:1) 试样采用 800#金相砂纸进行打磨,然后在超声波中用丙酮进行清洗;2) 采用反应磁控溅射制备W-C梯度过渡层;3) 将制备有WCGC过渡层的高速钢试样作为基体,采用HFCVD法沉积制备金刚石薄膜。

在沉积过渡层时,为减少污染物和表面吸附气体所造成的负面影响,基体在真空下采用考夫曼离子枪进行表面离子轰击清洗,清洗工艺如下:气氛为氩气;气压为0.5 Pa;灯丝电流6 A;放电电压70 V;放电电流1.25 A;加速电压 500 V;加速电流 40 mA;束流电压1.5 kV;束流电流78 mA。基体经过离子轰击清洗之后,采用 CSU550-I型多功能涂层设备的超高真空反应磁控溅射系统制备WCGC过渡层。 靶材为钨靶,纯度为99.99%(质量分数)。气源为氩气和甲烷,纯度分别为99.99% 和99.999%(体积分数)。W-C层反应溅射时,溅射电压和电流分别为300 V 和0.5 A,气压增至2.5 Pa,甲烷浓度变化如图1所示。鉴于样品在制备过渡层后需要取出暴露于大气环境下,进行相应的预处理,再在500~900 ℃温度环境下进行CVD金刚石生长。由过渡层和基体之间的成分存在差异,故膨胀系数必然有所不同,故在温度变化过程中必然会产生残余应力。为尽可能地减小该残余应力,在溅射过程中采用室温与CVD沉积温度的中间值300 ℃作为溅射时的基体温度。

沉积金刚石之前,含WCGC过渡层的基体采用纳米金刚石粉(<500 nm)丙酮悬浮液超声波震荡处理30 min,实现金刚石颗粒在丙酮溶液分散,得到了金刚石颗粒粒度处于纳米粒级的悬浮体系,并通过超声波使金刚石粉与基体表面碰撞摩擦,以达到提高金刚石形核率的目的。该处理通常称为种植籽晶处理,它可以从两个方面增加金刚石的形核率:1) 在基体表面植入超细金刚石晶粒或碎片,为后续的 CVD过程提供晶核;2) 金刚石粉通过超声波提供的高能量与基体表面高频率碰撞,在基体表面形成大量显微缺陷,这些缺陷有利于后续 CVD过程中活性气体的吸附,从而增加气相生长过程中金刚石的异质形核。

采用热丝化学气相沉积(HFCVD)系统沉积金刚石薄膜,所用HFCVD系统如图2所示。将基体样品放置在一倾斜的载物台的不同处置处(A~K),倾斜角度与竖直方向成30°,样品与灯丝的相对位置如图2(b)所示,分别在样品最上端和最下端放置两热电偶测量顶端与低端的基体温度,样品上端与灯丝距离约为 6 mm,样品下端与灯丝距离约为22 mm。实验过程中,各样品的具体沉积参数如表1所列,在沉积金刚石膜前的升温过程中采用30 min的均匀升温制度;在金刚石薄膜沉积完毕后的降温过程中,选用3 h缓慢、均匀的降温制度,其目的是为了避免由于钢基体与金刚石热膨胀系数差异在温度变化过快时产生过大的热应力引起金刚石薄膜的崩落。

图2 HFCVD系统和样品安放位置示意图Fig.2 Schematic drawing of HFCVD system (a) and riding position of specimen (b)

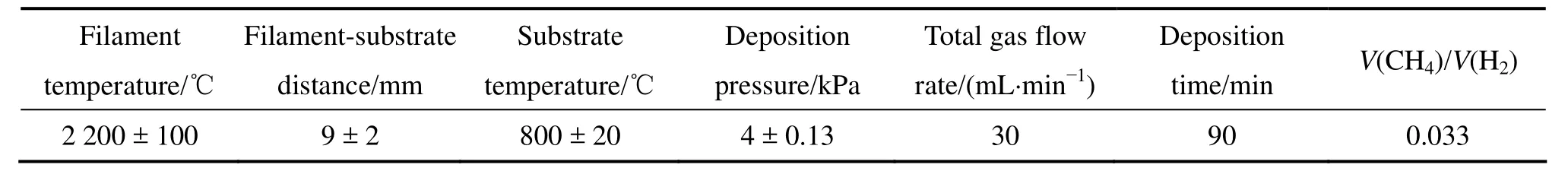

表1 金刚石薄膜沉积工艺参数Table1 Experimental parameters used for diamond film deposition on steel substrates with WCGC interlayer

2 结果与分析

2.1 W-C过渡层制备与XRD分析

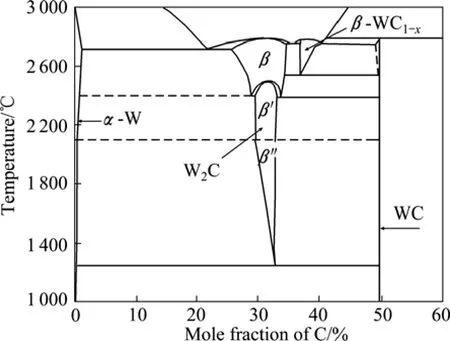

从W-C的二元相图[24-25]中可以看出(见图3),在平衡条件下,α-WC是室温下热力学唯一稳定相,W2C需在 1 250 ℃以上才能够形成,β-WC1-x相则需要在2 500 ℃以上才能够形成。从W-C相图可知,C在纯α-W中的固溶度很小,在2 700 ℃附近达到最大值,碳的最大固溶度也只能达到0.7%(摩尔分数)左右,而且当温度急剧下降时,碳的固溶度随温度的降低而快速减少,到500 ℃时,固溶度可忽略不计。β-W2C是六方结构,可看成是碳原子填充AAA序列的密排W层的八面体间隙。W2C相在不同的温度下有3种可能的相:β-W2C、β′-W2C和β″-W2C,区别主要在于碳原子占据八面体间隙的位置上的差异。W2C能抵制很多酸的腐蚀,可是在热的浓硝酸或混合酸(硝酸和HF)中将会分解,在1 250 ℃会分解为W和WC[26]。β-WC1-x具有NaCl结构,x的取值范围在0.34~0.43之间,它在2 530 ℃左右就分解为WC和W2C[26]。在许多化学气相沉积(CVD)和物理气相沉积(PVD)技术制备 W-C薄膜的报道见文献[27-28],β-WC1-x是具有明显生长优势的相,而且 β-WC1-x总是以超细晶或者纳米晶结构出现[28],或者有时在无定型碳的母体内以低结晶性或无定形结构出现[24]。WC是很重要的钨的化合物,超过60%的W是用来生产硬质合金用的碳化钨。WC具有六方晶系,它的金属点阵的三角棱柱间隙被完全填满,即W和C的摩尔比为1∶1。这就意味着,WC中除了热激活造成的缺陷外,既没有多余的W,也没有多余C的空位或者间隙位置[26]。WC具有很好的机械性能,如高的硬度,耐腐蚀性和抗磨损性等,常被用作防护涂层。但是,研究表明,采用CVD或者PVD方法制备W-C薄膜要想得到单一六方α-WC相是非常困难的,除非采用特殊的工艺条件[24,28]。

综上所述,从W-C的二元相图中可知,室温下,WC虽然是唯一的热动力学稳定相,但是在沉积薄膜中却常常出现β-WC1-x和W2C的晶体结构,WC相却很难观察到[29]。此外,薄膜中的WC1-x相中的x可以接近0,远比相图中的取值范围(0.34~0.43)小。这就是说,随着 x值的减少,WC1-x点阵中结合的碳原子比相图中预测的要多,这就会引起点阵常数的增大[24]。根据布拉菲方程(2dsinθ=λ),点阵常数的增大,对同一晶面来说,势必会引起该晶面衍射角θ的减少,则相应的X射线图谱也会向左移。

本研究W-C过渡层采用反应磁控溅射法制备,所用设备为 CSU550-I型多功能涂层设备的超高真空磁控溅射系统。由于高速钢基体中物相复杂,为了找到合适的W-C过渡层制备工艺,在进行W-C过渡层反应磁控溅射工艺摸索时,以甲烷和氩气作为气源,在Si(111)单晶上通过反应磁控溅射在不同CH4浓度下制备了 W-C的薄膜。纯钨层的溅射电压和电流分别为400 V 和0.2 A,气压为1.3 Pa;W-C层反应溅射时,溅射电压和电流分别为 330 V 和 0.4 A,气压增至4.0 Pa。

图3 W-C二元相图Fig.3 Binary phase diagram of W-C

图4 不同甲烷浓度下反应磁控溅射W-C薄膜的XRD谱Fig.4 XRD patterns of W-C films grown by reactive sputtering under different methane concentrations

图 4所示为不同 CH4浓度下反应磁控溅射 W-C薄膜的XRD谱。当溅射气体中只通入氩气,CH4含量为零时,XRD结果中只出现了W的特征峰,说明薄膜中只含单相W,如图4中曲线a;而当溅射气体加入CH4时,XRD中除基体特征峰外,主要在30°~40°的 2θ范围内出现一个最强的宽化特征峰,随着V(CH4)/V(Ar)由0增至0.1该特征峰向低衍射角漂移,但V(CH4)/V(Ar)为0.1、0.2和0.3时的XRD特征峰峰型十分相似,差异不明显。从图中可以看出,所有样品的 XRD衍射峰均较宽,这主要是由以下几个原因造成:1) 薄膜中非常细小的纳米粒子造成的衍射峰宽化;2) 薄膜中存在无定形相造成X射线漫散射;3) 薄膜中存在应力、位错缺陷、异质成分等引起的衍射峰宽化[30];4)薄膜中存在不同x取值范围的WC1-x相,随着碳源浓度的增加,WC1-x相中C含量增加,x值减小。很多文献均报道[31-32],溅射W-C薄膜在含碳气体浓度很高时,薄膜表现为在无定形碳中夹杂W-C颗粒(一般为β-WC1-x纳米晶粒)。

图5 W-C薄膜经过HFCVD热处理后的XRD谱Fig.5 XRD patterns of W-C films treated by HFCVD

2.2 HFCVD对W-C过渡层的影响

在反应磁控溅射的基础上,对上述W-C薄膜进行HFCVD热处理,以观察HFCVD金刚石薄膜生长工艺条件下对W-C薄膜的影响,HFCVD的相关工艺过程见表2。各过渡层的HFCVD热处理过程都为90 min,基体温度控制在800 ℃左右,图5所示为经过HFCVD热处理后W-C薄膜的XRD谱。当溅射CH4为0时,溅射所得W-C薄膜, 在HFCVD之前,薄膜的XRD分析显示只存在W相,如图5中曲线a,其相应XRD特征峰依次为W的(111)、(211)和(220)峰。该W膜在进行HFCVD热处理处理90 min后, W的(111)、(211)和(220)峰依然存在,但是峰强明显减弱,XRD谱中出现了大量的W2C和WC的衍射峰,如图5中曲线所示,说明HFCVD的反应气体甲烷、氢气经2 000 ℃以上的高温裂解后形成活性碳基团,活性含碳基团与W薄膜发生了反应,生成了W2C和WC。虽然在室温下WC是热动力学上唯一稳定的W-C相,但是W2C还是出现在了W-C薄膜中,这和薄膜的高活性有关。薄膜的高活性来自于几个方面:1) 薄膜中存在大量不稳定的无定形相;2) 由于薄膜的晶粒尺寸为纳米级,薄膜具有很高的比表面能;3) 由于薄膜中存在各种相和缺陷,使薄膜中存在很高的残余应力。以上这些因素将使溅射所得薄膜具有很高活性,从而在 HFCVD热处理过程中表面容易吸附活性含碳基团,并提供W2C相的形核功,促使W2C亚稳相的形成。

对于反应磁控溅射 V(CH4)/V(Ar)=0.05的样品采用了两种HFCVD热处理工艺:1) HFCVD气氛只含H2,不加入甲烷,如图 5中的曲线 b;2) HFCVD气氛为V(CH4)/V(H2)=0.033的混合气体,如图5中的曲线c。对XRD进行物相检索后,发现曲线b的衍射峰主要的是W2C,只含有非常微弱的WC特征峰。当HFCVD的气氛为CH4和H2混合气体时,由于甲烷气体的参与,曲线b表现出与b1不同的衍射峰。在图5所示的XRD谱中,曲线c出现了多个很强的WC衍射峰。通过对曲线b和c的比较,可以反映出HFCVD反应气氛中CH4的含量可以对溅射W-C薄膜的C含量起到调节的作用。当V(CH4)/V(Ar)为0.1和0.2时反应溅射所得薄膜的XRD谱十分相似,(见图4),这两个样品经HFCVD热处理后,所得样品的XRD谱仍然十分相似,薄膜中均主要以WC为主,(见图5)。

表2 W-C薄膜HFCVD处理工艺参数Table2 Experimental parameters used for HFCVD treatment on W-C films

2.3 热丝辐射距离对金刚石薄膜表面形貌的影响

图6所示I号样品的SEM像,图7(a)~(g)分别对应于不同灯丝距离的7个区域。从图中可以看出,当Df≤7.8 mm的高温区域,未观测到完整晶形的、刻面清晰的金刚石晶粒,表面存在大量裂纹,从图 6(a)中能清晰观测到3个不同区域:剥离区(1)、细颗粒区(2)、不规则刻面型大颗粒区(3)。当10.3 mm≤Df≤13.0 mm时,薄膜由致密的刻面清晰的多面体组成,表现为典型的刻面型金刚石晶粒形貌,在此区域内,金刚石晶形完整、薄膜致密无空隙,且随着热丝辐射距离 Df的增大,金刚石晶粒尺寸逐渐减小。当热丝辐射距离Df进一步增加至15.8 mm时,金刚石晶粒尺寸进一步减小,表面形貌由典型的多面体刻面型金刚石向菜花状形貌转变(见图6(e)),但当放大SEM像的观察倍数时仍能观测到刻面清晰的金刚石颗粒。当进一步增加Df,表面形貌由菜花状形貌转变球状形貌,表现为由纳米颗粒围成的球状团簇。

图6 7.0 kPa时Ⅰ号样品的SEM像Fig.6 SEM images of sampleⅠgrown by HFCVD at 7.0 kPa: (a) 6.0 mm; (b) 7.8 mm;(c) 10.3 mm; (d) 14.0 mm; (e) 15.8 mm; (f) 18.7 mm; (g) 21.6 mm

图7所示为Ⅱ号样品的SEM像,图7(a)~(g)分别对应于不同灯丝距离的7个区域。从图7可以看出,此参数下生长的金刚石薄膜不同于Ⅰ号样品,该样品的形核率明显小于Ⅰ号样品的,且随热丝辐射距离变化造成的影响小于Ⅰ号样品。当Df≤6.0 mm的高温区域,已生长出了分散的刻面清晰型多面体金刚石晶粒,其晶粒的尺寸较大,其中大颗粒可达4 μm左右。当灯丝距离的增至7.8 mm时,已出现连续的、刻面清晰的多面体金刚石薄膜,但已出现了金刚石团聚状生长趋势,随着灯丝距离增至 10.3 mm≤Df≤18.7 mm时,金刚石薄膜以层-岛复合模式(Stranski- Krastanov模式)生长。当Df=21.6 mm时,除球状岛屿上晶核致密外,其他区域金刚石颗粒十分稀疏,形核率非常低。在6.0 mm≤Df≤21.6 mm的整个范围内,随着Df的增加金刚石晶粒尺寸不断减小。

图7 2.2 kPa时Ⅱ号样品的SEM像Fig.7 SEM images of sample Ⅱgrown by HFCVD at 2.2 kPa: (a) 6.0 mm; (b) 7.8 mm;(c) 10.3 mm; (d) 14.0 mm; (e) 15.8 mm;(f) 18.7 mm; (g) 21.6 mm

2.4 热丝辐射距离对WCGC过渡层物相转变的影响

将Ⅰ号和Ⅱ号样品均分为3等分,分别记为高温区、中温区和低温区,并对各等分进行X射线衍射分析。图8所示为Ⅰ号和Ⅱ号样品不同区域的XRD分析。从图8中可以看出,两个样品在不同温度区域内的物相变化趋势是一致的,在高温区均以WC相为主,随着与灯丝距离的增加,温度的降低,WC相的衍射峰逐渐减弱,W2C相的衍射峰逐渐增多且增强,在低温区均以W2C相为主。这表明在样品表面从高温区向低温区物相逐渐由WC相向W2C相转变,其重要原因是在化学气相沉积过程中样品处于 CH4和 H2混合气氛中,因而在高温下会产生渗碳的效果,而温度越高渗碳效果越明显。不同沉积气压下所得样品的近热丝辐射区(高温区)的XRD结果相似,均主要为WC相;随着热丝辐射距离的增加(中温区),WC相的含量减少,W2C的含量增加,但高沉积气压所得样品WC减少更快;高沉积气压所得样品的低温区已完全转变为W2C相,而低沉积气压所得样品的低温区仍然存在大量的WC相。

图8 样品Ⅰ和Ⅱ经过HFCVD后的XRD谱Fig.8 XRD patterns of specimens Ⅰ(a) and Ⅱ (b) grown by HFCVD

图9 不同气压下所得样品的拉曼激光光谱Fig.9 Raman spectra of specimens grown by HFCVD under different pressures (A—6.0 mm; B—7.8 mm; C—10.3 mm;D—14.0 mm; E—15.8 mm; F—18.7 mm; G—21.6 mm) (a)Specimen Ⅰ; (a) Specimen Ⅱ

2.5 热丝辐射距离对金刚石薄膜结构的影响

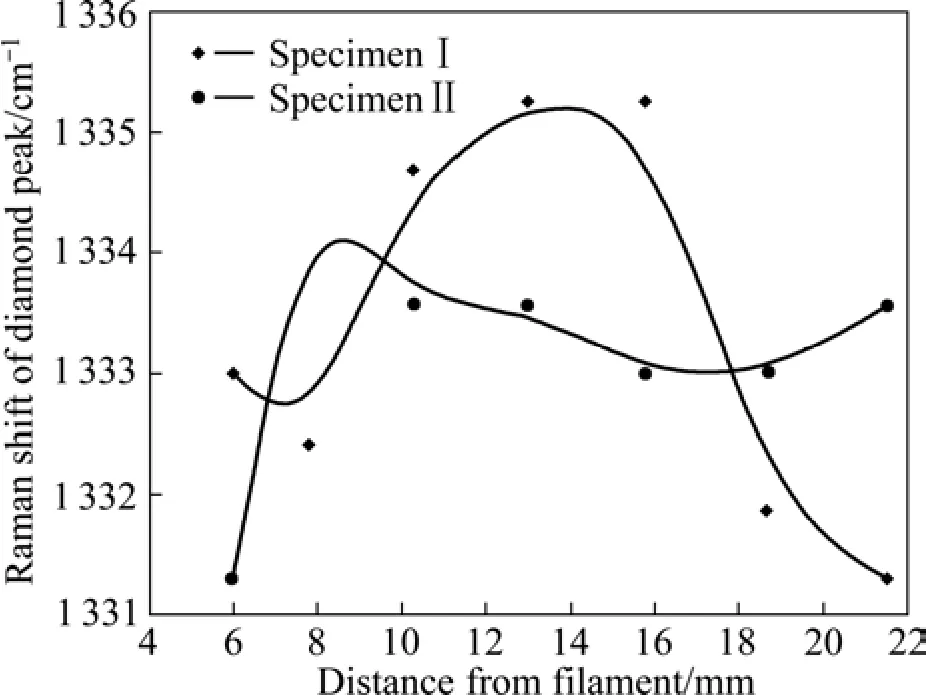

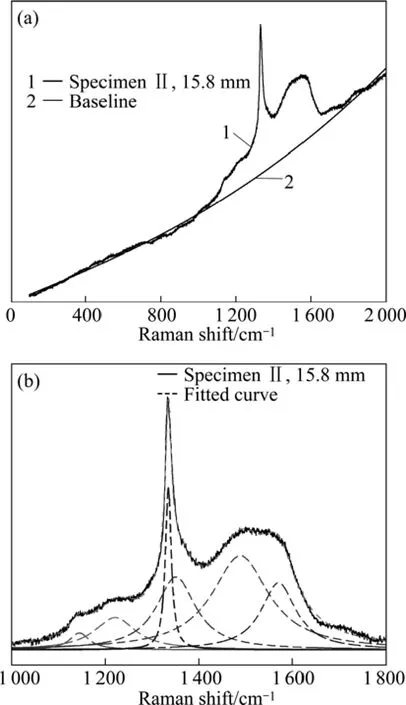

图9所示为Ⅰ号和Ⅱ号样品的Raman激光光谱分析。在每个样品上进行了7次Raman光谱的测试,图9曲线A~G分别对应于表2中不同灯丝距离的7个区域。从图9可以看出,各样品在1 332 cm-1附近均出现了金刚石的特征峰。图10所示为两个样品上各点激光拉曼分析所得 sp3峰的具体位置。通过与标准金刚石拉曼峰(1 332.2 cm-1)进行比较,可计算偏移量Δν,然后根据内应力 σ与拉曼峰的偏移量Δν的关系σ(GPa)=-1.08Δν cm-1[13],计算得出各样品上各区域的内应力(σ)。σ为负值时,内应力为压应力;σ为正值时,内应力为拉应力。在计算结果中,有的应力值近似为零,表明所检测的金刚石处于无应力状态,出现这种情况的原因可能是由于所得到的金刚石颗粒独立、分散存在,没有形成连续的膜层。Ⅱ号样品在10.3 mm≤Df≤18.7 mm的范围内具有较好的规律性,内应力值随热丝辐射距离的增加而不断减小。 此外,图9中Ⅰ号样品的(C)、(D)和Ⅱ号样品的(B)、(C)的1 332 cm-1附近均有明显的宽化现象,首先对数据进行多项式去背底,然后对数据进行洛伦茨多峰拟合可以发现1 332 cm-1附近的宽化主要是由1 350 cm-1附近石墨相的D峰引起,如图11和12所示。此外,部分拉曼谱在1 450~1 650 cm-1之间出现了非金刚石碳相的馒头峰,且随着 Df的增加不断增强。随着 Df的增加,sp2/sp3不断增加,但低沉积气压下所得Ⅱ号样品的增加速度要远小于高沉积气压下所得Ⅰ号样品的。

3 讨论

在HFCVD中,热丝辐射距离是一个非常重要的工艺参数,它将直接影响反应气体的温度和组分。许多研究者致力于这一方面的研究,并报道了大量的研究成果[33-34],其中英国布里斯托大学的ASHFOLD教授的课题组做了很多细致的研究工作[35-37],他们研究了气体温度随热丝辐射距离变化的影响,并研究了活性H原子和CH3活性碳基团随热丝辐射距离的变化情况[36]。最近,本文作者以尺寸为22 mm×6 mm×5 mm的条状 WC-6%Co硬质合金(质量分数)作为基体按照本研究的摆放方式在不同的 CH4/H2比和沉积气压下生长了多晶金刚石膜的影响,采用空间分辨扫描电子显微镜、激光拉曼光谱分析了薄膜表面形貌、截面形貌、生长速率、sp3/sp2含量、残余应力与热丝-基体距离的关系,并采用二维和三维模型对热丝激发气相化学进行了计算模拟。

图10 不同气压下所得样品各测试点处的金刚石拉曼位移Fig.10 Raman shift of diamond peaks of different test points of specimens grown by HFCVD under different pressures

图11 样品Ⅱ测试点E处的拉曼激光光谱Fig.11 Raman spectra of test point E of specimen Ⅱ:(a) Original Raman spectra and baseline created by polynomial function; (b) Individual Lorentz lineshape derived by spectral fitting

图12 样品Ⅱ测试点B处的拉曼激光光谱及其洛伦茨多峰拟合Fig.12 Raman spectra of test point B of specimen Ⅱ and individual Lorentz lineshape derived by spectral fitting

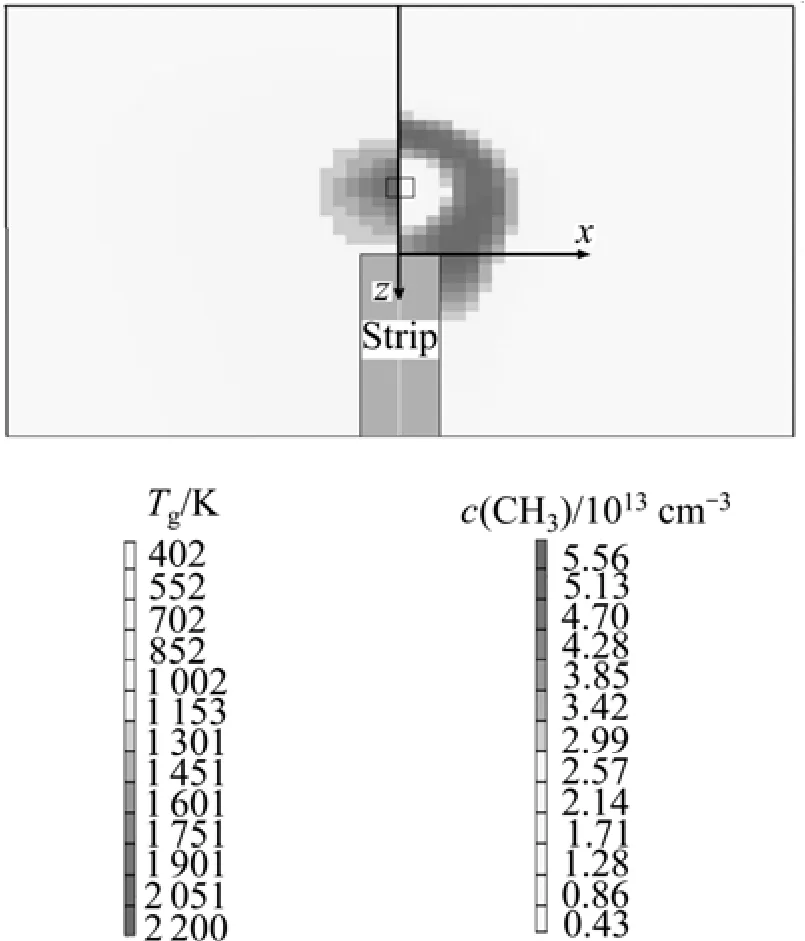

为了简化目前工作中气相化学和成分的三维(3-D)模型,热丝简化为单一的金属丝,热丝方向与基体最大的表面正交垂直。如图13所示,模型采用笛卡尔直角坐标系(x, y, z) ,x轴同时正交垂直于热丝和基体最大表面的中心线;y 轴为热丝方向;z 轴正交垂直于热丝,与基体最大表面的中心线方向一致。(0, 0, 0)点对应于基体主中心轴的顶点,离热丝下表面为6 mm。直线(x = 0, z =-7 mm, y)相应于热丝轴。由于3-D模型编码需要满足对称条件,因此模型中条状基体的方向(沿z轴方向)与实验中的放置(与z轴成约30º夹角,见图2)有所差异,但是本文作者认为这种差异对计算结果与实验结果之间的比较的影响较小,可以忽略。反应混合气体平行于z轴,经过热丝到达基体表面。实验中热丝的螺旋部分在计算模型中被认作为主要的热解区域,所以提供活性H原子的有效热丝表面为S =L× C=72.5 mm2,其中L(约60 mm)是热丝螺旋部分的钨丝总长度,C(约 1.2 mm)为制备热丝所用钨丝的周长。

本研究所用 3-D模型已在文献[37-39]中进行了详细报道,该模型包含3部分:气相过程(热传递、质量传递、化学动力学)、基体表面气相过程(金刚石生长机制)和混合反应过程(气相加热、氢气热丝催化分解)。H2分子在热丝表面分解[40]成活性氢原子,然后活性氢原子通过扩散分布在整个反应腔体内。如同本文实验所用的稀薄CH4/H2混合气体中,活性H原子的有效损失过程是缺乏的,这就保证了活性H原子在反应腔较冷的外围区域的浓度远超过那些基于热力学平衡时的浓度。H原子通过活性自由激子间的提取反应(即‘H-shifting’)使 C1(CHy)与 C2(C2Hx)之间进行相互转换,在较低温区域,通过一系列的H原子加成反应使C2Hx转换为CHy[41]。近热丝区域的温度差ΔT(例如,热丝温度与近热丝表面气体温度的差异ΔT =Tf-Tnf)通过 Smoluchowski公式进行那个估算。分析所得ΔT≈570/p (其中p为气体压强),并且将这一关系用于随后的计算模型中,每个样品的计算参数设定与实验参数相耦合。图13中的颜色变化显示在(x, z, y =0)平面内的气体温度和CH3自由基的数量密度分布(图中dtop为基体顶端到热丝的距离)。从图13中可知,随着热丝辐射距离的增加,气体辐射温度不断降低,降速不断减小,靠近热丝处随热丝辐射距离降低最快。气体辐射温度的迅速降低将大大的减慢金刚石薄膜的生长速度,因此,随着热丝辐射距离的增加金刚石的晶粒尺寸不断减小(见图6)。

图13 气体温度(左)和CH3自由基浓度在(x, z, y = 0)平面的分布情况Fig.13 Calculated distributions of gas temperature (left) and CH3 concentration (right) in plane (x, z, y=0) under base conditions (Tf = 2483 K, Ts=880-1100 K, p=2 kPa,V(CH4)/V(H2)=1∶99, dtop=6 mm)

图14 计算所得不同沉积气压下样品表面0.5 mm上方H、C原子和CH3自由基的浓度变化.Fig.14 Calculated concentration profiles of H and C atoms and CH3 radicals above substrate surface about 0.5 mm (x=3.5 mm, -9<z<19 mm, y=0) at different deposition gas pressures:(a) 2 kPa; (b) 5 kPa

图14所示为不同沉积气压(2.0和5.0 kPa)下两个样品离基体表面中心(x = 3.5 mm, -9<z<19 mm, y=0)0.5 mm的上方计算所得的主要活性反应组分(H、C原子和 CH3自由基)的数量密度曲线。基体表面(x=3.5 mm, 0<z<19 mm)和热丝表面(x<0.9 mm, -7.9<z<-6.1 mm)对这些自由基数量密度的影响在这些曲线中是一目了然的。由于H原子在基体表面不断发生提取反应和加成反应(例如,H原子在基体表面发生异质重组),因此H原子浓度不断降低。由于一系列的H-迁移反应,CH3自由基转变为更小的CHx(x<3)相(如C原子),随着反应气氛中甲烷浓度的增加,CH3自由基的浓度不断增加。当沉积气压p较大时,近热丝区的CH3自由基和H原子的浓度较大,这是因为p越大,根据方程pV = nRT,则c=n/V的值越大,即单位体积内的气体分子数越多。因此,在近热丝辐射区,活性气体的浓度必然增加。但是,由于气体密度更高,气体之间碰撞加剧,碰撞导致活性气体能量的耗散,必然使高能的活性气体CHx、H等重新组合成低能的稳定气体等。因此,在随着Df的增加,高沉积气压下的CH3自由基和H原子的浓度迅速减小。为了将所有基体表面上方计算所得的自由基数量密度分布与实验数据联系起来,实验的热丝距离Df与模型z之间的近似关系为Df≈ z+6 mm。气体温度和活性H原子的浓度的迅速降低将大大减弱活性H原子对sp2碳的刻蚀,使薄膜中sp2碳的含量不断增加(见图9)。根据上述计算模拟结果,与图8两个不同沉积气压所得样品不同热丝辐射区的XRD数据对比,WC和W2C的变化差异主要由两方面的原因所致:一方面是由温度差异所致,高沉积气压的辐射气体的温降更快(见表1);另一方面则是由高沉积气压随着热丝辐射距离的增加,CH3活性碳基团浓度降低更快所致。

4 结论

1) 可通过改变反应磁控溅射的甲烷含量调节W-C薄膜的结构和组成,PVD所得W-C薄膜可通过高温热处理实现向WC和W2C物相转变,并可通过改变热处理中含碳气体的浓度和热处理温度调节所得薄膜中WC和W2C的含量。

2) CVD金刚石薄膜生长过程中,W-C梯度过渡层的渗碳效果明显。近热丝辐射高温区W-C梯度过渡层经渗透后物相主要为WC相;随着热丝辐射距离的增加,气体温度降低,WC相减少,W2C相逐渐增多。

3) 在钢基上采用PVD法制备了W-C梯度过渡层后,再经过热丝化学气相沉积金刚石薄膜后,在一定的温度区域内可以得到连续致密的金刚石膜层,温度过高或过低均难以得到高质量的金刚石薄膜,在6.0 mm≤Df≤21.6 mm的整个热丝辐射范围内,各区域均可以同时检测到金刚石与石墨等非金刚石碳相的Raman特征峰。

致谢:

作者感谢英国布里斯托大学 M.N.R. ASHFOLD教授和俄罗斯莫斯科州立大学Y. A. MANKELEVICH教授对本研究工作的指导。

REFERENCES

[1] WOOD R J K. Tribology of thermal sprayed WC-Co coatings[J].International Journal of Refractory Metals & Hard Materials 2010, 28 (1): 82-94.

[2] BACHMANN P K. Diamond thin film technology: 1 Diamond deposition[J]. Advanced Materials, 1990, 2(4): 195-199.

[3] ASHFOLD M N R, MAY P W, REGO C A, EVERITT N M.Thin film diamond by chemical vapour deposition methods[J].Chemical Society Reviews, 1994, 23(1): 21-30.

[4] BOHNER A, JANISCH R, HARTMAIER A. Ab initio investigation of diamond coatings on steel[J]. Scripta Materialia,2009, 60(7): 504-507.

[5] LI Y S, HIROSE A. Direct coating of nanophase diamond films on steel substrate[J]. Chemical Physics Letters, 2006, 433(1/3):150-153.

[6] NAKAMURA E, HIRAKURI K K, OHYAMA M,FRIEDBACHER G, MUTSUKURA N. High quality chemical vapor deposition diamond growth on iron and stainless steel substrates[J]. Journal of Applied Physics, 2002, 92(6):3393-3396.

[7] POLINI R, MATTEI G, VALLE R, CASADEI F. Raman spectroscopy characterization of diamond films on steel substrates with titanium carbide are-plated interlayer[J]. Thin Solid Films, 2006, 515(3): 1011-1016.

[8] WEI Q P, YU Z M, ASHFOLD M N R, YE J, MA L. Synthesis of micro- or nano-crystalline diamond films on WC-Co substrates with various pretreatments by hot filament chemical vapor deposition[J]. Applied Surface Science, 2010, 256(13):4357-4364.

[9] NETO V F, SHOKUHFAR T, OLIVEIRA M S A, GR CIO J,ALI N. Polycrystalline diamond coatings on steel substrates[J].Int J Nanomanufacturing, 2008, 2(1/2): 99-115.

[10] BUIJNSTERS J G, SHANKAR P, GOPALAKRISHNAN P,VAN ENCKEVORT W J P, SCHERMER J J,RAMAKRISHNAN S S, TER MEULEN J J. Diffusion-modified boride interlayers for chemical vapour deposition of low-residual-stress diamond films on steel substrates[J]. Thin Solid Films, 2003, 426: 85-93.

[11] FAYER A, GLOZMAN O, HOFFMAN A. Deposition of continuous and well adhering diamond films on steel[J]. Appl Phys Lett, 1995, 67(16): 2299-2301.

[12] GLOZMAN O, HOFFMAN A. Adhesion improvement of diamond films on steel substrates using chromium nitride interlayers[J]. Diamond and Related Materials, 1997, 6(5/7):796-801.

[13] BUIJNSTERS J G, SHANKAR P, FLEISCHER W, VAN ENCKEVORT W J P, SCHERMER J J, TER MEULENA J J.CVD diamond deposition on steel using arc-plated chromium nitride interlayers[J]. Diamond and Related Materials, 2002, 11(3/6): 536-544.

[14] SCHWARZ S, ROSIWAL S M, MUSAYEV Y, SINGER R F.High temperature diffusion chromizing as a successful method for CVD-diamond coating of steel—Part Ⅱ[J]. Diamond and Related Materials, 2003, 12: 701-706.

[15] BUIJNSTERS J G, SHANKAR P, VAN ENCKEVORT W J P,SCHERMER J J, TER MEULEN J J. The adhesion of hot-filament CVD diamond films on AISI type 316 austenitic stainless steel[J]. Diamond and Related Materials, 2004, 13(4/8):848-857.

[16] KELLERMANN K, BAREI C, ROSIWAL S M, SINGER R F.Well adherent diamond coatings on steel substrates[J]. Advanced Engineering Materials, 2008, 10(7): 657-660.

[17] GLOZMAN O, BERNER A, SHECHTMAN D, HOFFMAN A.Influence of Cr-N interlayer properties on the initial stages of CVD diamond growth on steel substrates[J]. Diamond and Related Materials, 1998, 7(2/5): 597-602.

[18] BAREIH C, PERLE M, ROSIWAL S M, SINGER R F.Diamond coating of steel at high temperatures in hot filament chemical vapour deposition (HFCVD) employing chromium interlayers[J]. Diamond & Related Materials, 2006, 15:754-760.

[19] LI H, GOWRI M, SCHENNER J J, VAN ENCKEVORT W J P,KACSICH T, TER MEULEN J J. Bias enhanced diamond nucleation on Mo and CrN coated stainless steel substrates in a HFCVD reactor[J]. Diamond and Related Materials, 2007,16(11): 1918-1923.

[20] NETO V F, VAZ R, ALI N, OLIVEIRA M S A, GRACIO J.Diamond coatings on 3D structured steel[J]. Diamond and Related Materials 2008, 17(7/10): 1424-1428.

[21] HAUBNER R, LUX B. Diamond deposition on steel substrates using intermediate[J]. International Journal of Refractory Metals& Hard Materials, 2006, 24(5): 380-386.

[22] WEI Q P, YU Z M, MA L, YIN D F. Enhanced nucleation and smoothness of nanocrystalline diamond films via W-C gradient interlayer[J]. International Journal of Modern Physics B, 2009,23(6/7): 1676-1682.

[23] WEI Q P, YU Z M, MA L, YIN D F, YE J. The effects of temperature on nanocrystalline diamond films deposited on WC-13wt.% Co substrate with W-C gradient layer[J]. Applied Surface Science, 2009, 256(5): 1322-1328.

[24] PALMQUIST J P, CZIGANY Z, ODEN M, NEIDHART J,HULTMAN L, JANSSON U. Magnetron sputtered W-C films with C60 as carbon source[J]. Thin Solid Films, 2003, 444(1/2):29-37.

[25] MASSALSKI T, OKAMOTO H. Binary alloy phase diagrams[M]. Materials Park, Ohio: ASM International, 1990.

[26] LASSNER E, SCHUBERT W D. Tungsten: Properties,chemistry, technology of the element, alloys and chemical compounds. New York: Kluwer Academic/Plenum Publishes,1999.

[27] RINC N C, ROMERO J, ESTEVE J, MART NEZ E, LOUSA A.Effects of carbon incorporation in tungsten carbide films deposited by r.f. magnetron sputtering: single layers and multilayers[J]. Surface and Coatings Technology, 2003, 163/164:386-391.

[28] PALMQUIST J P, CZIG NY Z, HULTMAN L, JANSSON U.Epitaxial growth of tungsten carbide films using C60 as carbon precursor[J]. Journal of Crystal Growth, 2003, 259(1/2): 12-17.

[29] ABDELOUAHDI K, SANT C, LEGRAND-BUSCEMA C,AUBERT P, PERRI RE J, RENOU G, HOUDY P.Microstructural and mechanical investigations of tungsten carbide films deposited by reactive RF sputtering[J]. Surface and Coatings Technology, 2006, 200(22/23): 6469-6473.

[30] RAMOS S C, AZEVEDO A F, BALDAN M R, FERREIRA N G.Effect of methane addition on ultrananocrystalline diamond formation: Morphology changes and induced stress[J]. Journal of Vacuum Science & Technology A, 2010, 28(1): 27-32.

[31] CZYZNIEWSKI A. Deposition and some properties of nanocrystalline WC and nanocomposite WC/α-C:H coatings[J].Thin Solid Films, 2003, 433(1/2): 180-185.

[32] VOEVODIN A A, O’NEILL J P, PRASAD S V, ZABINSKI J S.Nanocrystalline WC and WC/α-C composite coatings produced from intersected plasma fluxes at low deposition temperatures[J].Journal of Vacuum Science & Technology A, 1999, 17(3):987-992.

[33] CONNELL L L, FLEMING J W, CHU H N, VESTYCK D J,JENSEN E, BUTLER J E. Spatially resolved atomic hydrogen concentrations and molecular hydrogen temperature profiles in the chemical-vapor deposition of diamond[J]. J Appl Phys 1995,78(6): 3622-3634.

[34] MCMASTER M C, HSU W L, COLTRIN M E, DANDY D S.Experimental measurements and numerical simulations of the gas composition in a hot filament assisted diamond chemical vapor deposition reactor[J]. J Appl Phys, 1994, 76(11):7567-7577.

[35] SMITH J A, COOK M A, LANGFORD S R, REDMAN S A,ASHFOLD M N R. Resonance enhanced multiphoton ionization probing of H atoms and CH3 radicals in a hot filament chemical vapour deposition reactor[J]. Thin Solid Films, 2000, 368(2):169-175.

[36] ASHFOLD M N R, MAY P W, PETHERBRIDGE J R, ROSSER K N, SMITH J A, MANKELEVICH Y A, SUETIN N V.Unravelling aspects of the gas phase chemistry involved in diamond chemical vapour deposition[J]. Physical Chemistry Chemical Physics, 2001, 3(17): 3471-3485.

[37] MANKELEVICH Y A, SUETIN N V, ASHFOLD M N R,SMITH J A, CAMERON E. Experimental data vs. 3-D model calculations of HFCVD processes: correlations and discrepancies[J]. Diamond and Related Materials, 2001, 10(3/7):364-369.

[38] MANKELEVICH Y A, RAKHIMOV A T, SUETIN N V.Two-dimensional model of reactive gas flow in a diamond film CVD reactor [J]. Diamond and Related Materials, 1995, 4(8):1065-1068.

[39] MANKELEVICH Y A, RAKHIMOV A T, SUETIN N V.Three-dimensional simulation of a HFCVD reactor[J]. Diamond and Related Materials, 1998, 7(8): 1133-1137.

[40] COMERFORD D W, D'HAENENS-JOHANSSON U F S,SMITH J A, ASHFOLD M N R, MANKELEVICH Y A.Filament seasoning and its effect on the chemistry prevailing in hot filament activated gas mixtures used in diamond chemical vapour deposition[J]. Thin Solid Films, 2008, 516(5): 521-525.

[41] BUTLER J E, MANKELEVICH Y A, CHEESMAN A, MA J,ASHFOLD M N R. Understanding the chemical vapor deposition of diamond: recent progress[J]. Journal of Physics-Condensed Matter, 2009, 21(36): 364201.

Effect of filament radiation length and W-C gradient interlayer on diamond films deposited on high-speed steel

WEI Qiu-ping1,2, YU Zhi-min1, CHEN Zhong1, ZHU Xiao-dong1, LIU Pei-zhi1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The diamond films were grown on W18Cr4V high-speed steel substrates by hot filament chemical vapour deposition methods. A tungsten-carbide gradient coating (WCGC) prepared by reactive sputtering was used as an intermediate layer on the high-speed steel substrates to minimize the early formation of graphite (and thus the growth of low quality diamond films) and enhance the diamond film adhesion. The effects of the filament radiation length and deposition pressure on WCGC interlayer and the nucleation, growth and quality of diamond film were investigated. The results show that the diamond films make a huge improvement on the nucleation and quality by WCGC interlayer, the filament radiation length have a very important influence on the phase transformation of WCGC interlayer.

diamond films; high-speed steel substrates; chemical vapour deposition; interlayer; filament radiation length

TB 43

A

1004-0609(2011)11-2825-13

湖南省研究生创新基金资助项目(1343-74236000005);粉末冶金国家重点实验室开放基金资助项目(2008112048);中南大学优秀博士论文扶持基金资助项目(2008yb015);中南大学贵重仪器开放共享基金资助项目(ZKJ2008001)

2010-06-18;

2010-12-31

余志明,教授;电话:0731-88830335;E-mail: zhiming@mail.csu.edu.cn

(编辑 李艳红)