Hf对抗热腐蚀镍基高温合金微观组织和力学性能的影响

2011-11-24侯介山丛培娟周兰章秦学智郭建亭

侯介山,丛培娟,周兰章,秦学智,袁 超,郭建亭

(中国科学院 金属研究所,沈阳 110016)

Hf对抗热腐蚀镍基高温合金微观组织和力学性能的影响

侯介山,丛培娟,周兰章,秦学智,袁 超,郭建亭

(中国科学院 金属研究所,沈阳 110016)

研究Hf对抗热腐蚀镍基高温合金组织和力学性能的影响;探讨组织演化和力学性能的关系,对于Hf的添加对γ′筏形化和γ/γ′错配度的影响也进行讨论。结果表明:与无Hf合金相比,含0.4%Hf(质量分数)合金的组织晶界上存在较少的大块状MC碳化物,而细小M23C6碳化物的含量更多,这对蠕变性能有利;Hf的添加有助于使MC碳化物的数量在蠕变过程中保持较高的水平;在长期时效过程中,晶界上碳化物分解为细小离散分布的M23C6碳化物,沿着晶界形成γ′层,无Hf合金的晶界粗化现象更为明显;Hf的添加可以提升合金长期时效后的高温拉伸性能;同时,Hf对提高低应力条件下的蠕变强度作用明显。

铸造镍基合金;高温合金;晶界组织;力学性能;错配度;筏形化

通常,普通铸造高温合金中通过加入元素 C、B和Hf来强化晶界[1-3]。这些元素也可以形成强化相,并且影响到凝固过程中的元素偏析,从而对合金性能造成影响。以往的工作大多数研究这些元素在多晶合金中对晶界的强化作用[2,4-6]。一般地,晶界强化作用是由晶界上分布相的尺寸、形貌、分布和错配度,或者是由元素沿晶偏析来控制。众所周知,Hf原子主要溶于 γ′粒子中,这样就导致了 γ′相的体积分数增加,从而对合金起到强化作用。另外,在许多商用Ni基高温合金中,仅仅形成一种MC碳化物。但是,当合金中添加 Hf的时候,其中通常会存在两种以上不同成分的MC碳化物。Hf原子融入MC碳化物中,会改变碳化物的形貌,如从条状改为块状;Hf还可以改变晶界碳化物的分布,这就是Hf的有利作用[7-8]。为了研究合金组织演化对力学性能的影响,本文作者对比了含Hf和无Hf合金,分析碳化物、晶界和γ′相的稳定性;并讨论了合金组织和力学性能的关系。

1 实验

试验合金在工业规模真空感应炉中熔炼,将25 kg母合金锭重熔并浇注为直径15 mm、长度为120 mm的试棒。合金的化学成分(质量分数,%)为 15.5Cr、10.8Co、5.6W、2.1Mo、3.2Al、4.6Ti、0.2Nb、0Hf(或0.4Hf)、0.075B、0.073C、余 Ni。0.4% Hf表示含 Hf合金。用来进行长期时效的合金首先进行标准热处理:(1 170 ℃,4 h,空冷)+(1 050 ℃,4 h,空冷)+(850 ℃,16 h,空冷)。经过标准热处理后,样品分别进行900、850和800 ℃时1 000 h、3 000 h、5 000 h和10 000 h的长期时效热处理,然后进行组织演化研究。一些标准热处理过的样品加工为d 10 mm×100 mm尺寸的圆柱形蠕变试样,蠕变实验在空气中进行。金相样品从蠕变试样标距段截取,用以进行σ析出相的检验。利用JSM-6301型扫描电镜进行金相组织检验。能谱分析结果取4~6个EDS结果的平均值。元素分布分析在附带X射线衍射(WDX)系统的EPMA- 1610型电子探针分析仪上进行。TEM样品首先机械减薄,然后利用双喷减薄仪减薄。双喷液为10%高氯酸、2%的蒸馏水和88%的甲醇。透射观察在Philips TEM 420 透射电子显微镜中观察,加速电压为100 kV。

2 结果与讨论

2.1 合金组织热力学分析

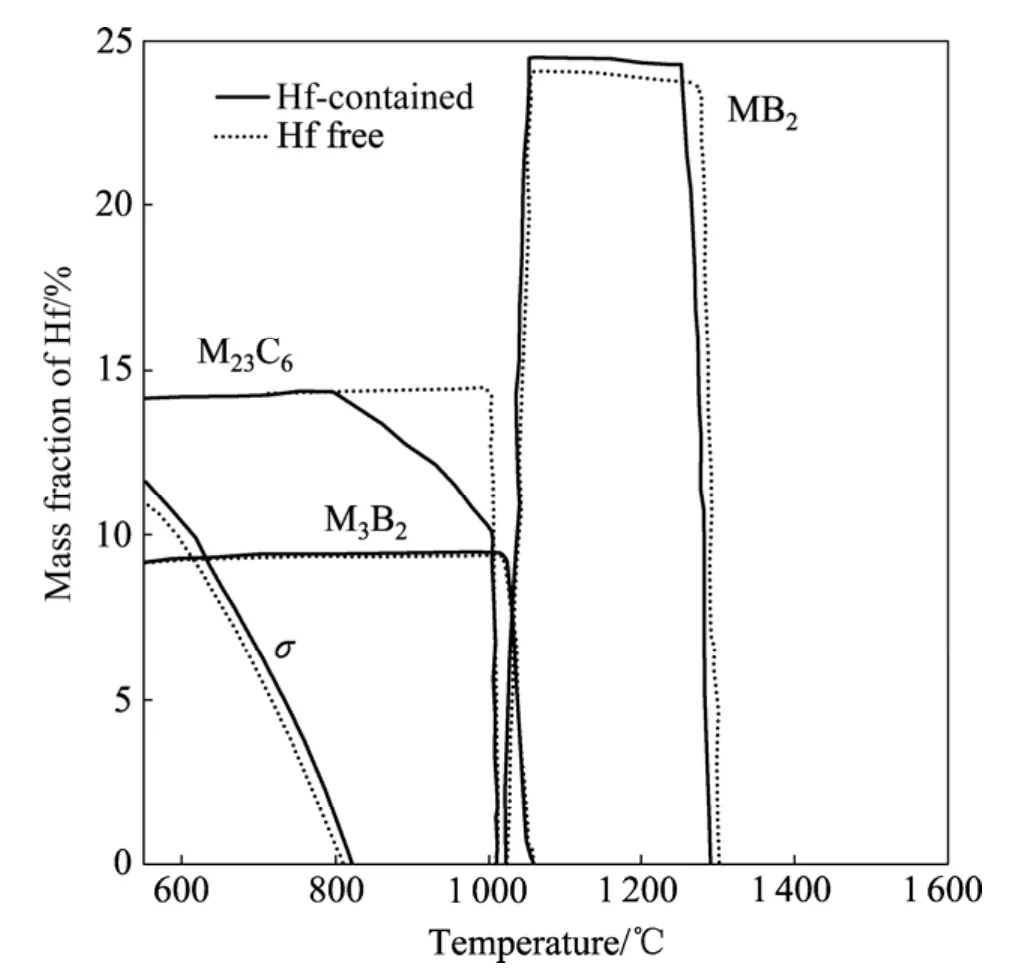

通常情况下,对合金力学性能影响的组织因素包括晶界、碳化物、空洞、γ′相的尺寸及体积分数和 γ′相的筏形化行为等;镍基高温合金晶界上分布的相有MC碳化物、M23C6碳化物、γ′相、硼化物以及 TCP相。Hf元素除了起强化晶界作用外,其在不同区域的偏析也影响到合金力学变形过程中的组织演化。在进行组织分析之前,对合金中的相组成进行了热力学分析。所用程序为Thermo-Calc software(版本为P),数据库所用的Ni基合金包含12个元素。计算所得的合金相图表明,合金平衡态包括M23C6、M3B2、MB2和σ相,这些相以及它们在每个温度下的质量分数如图1所示。由图1可以看出,Hf含量对微量硼化物没有明显的影响。在800 ℃时,添加Hf使M23C6碳化物相减少,表明 M23C6碳化物发生了相转变。然而,在1000 ℃时,无Hf合金中M23C6碳化物含量保持不变,σ相在含Hf合金中的含量要稍高于无Hf合金的,这和D电子理论计算的结果是一致的。d轨道能级()的计算结果表明,超过一定值时,越大,σ相析出倾向性越明显。一般地,镍基高温合金中,σ相形成的临界数值为≤0.93。含 Hf合金的约为0.933,无Hf合金的约为0.930,所以,当Hf含量增加时,相应增加,Hf含量增加会导致合金组织的不稳定性增大[9]。

图1 不同温度下合金平衡态的相组成预测Fig.1 Phase prediction of MC carbide, M23C6 carbide, boride,and σ phases simulated at different temperatures

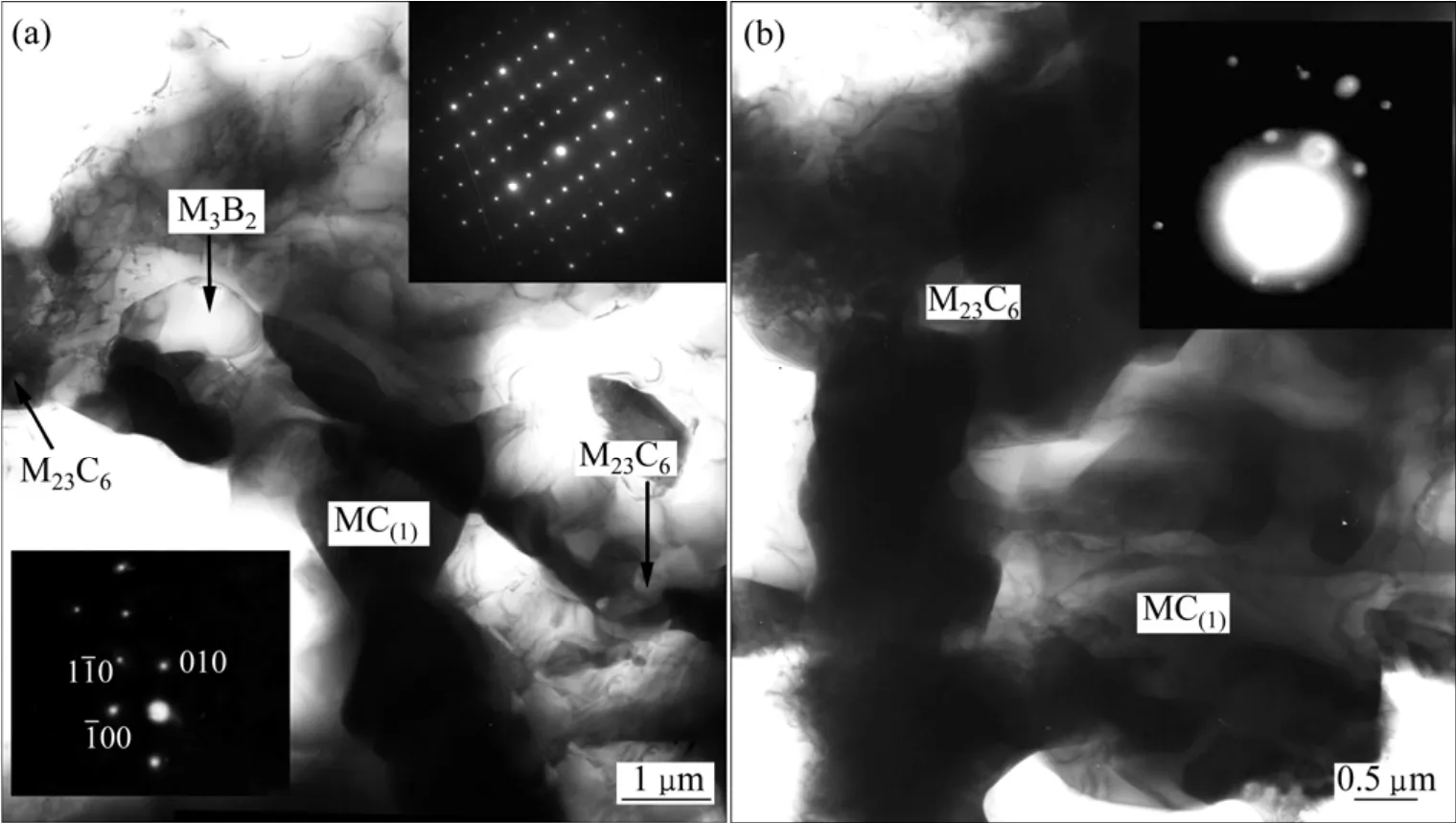

2.2 晶界组织

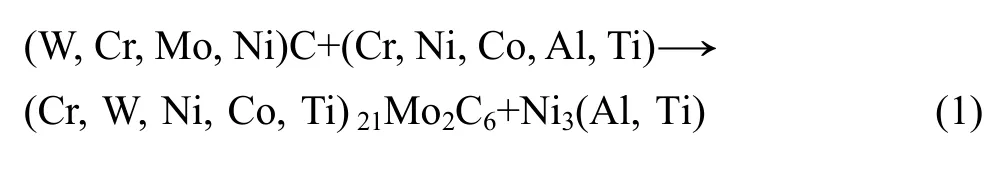

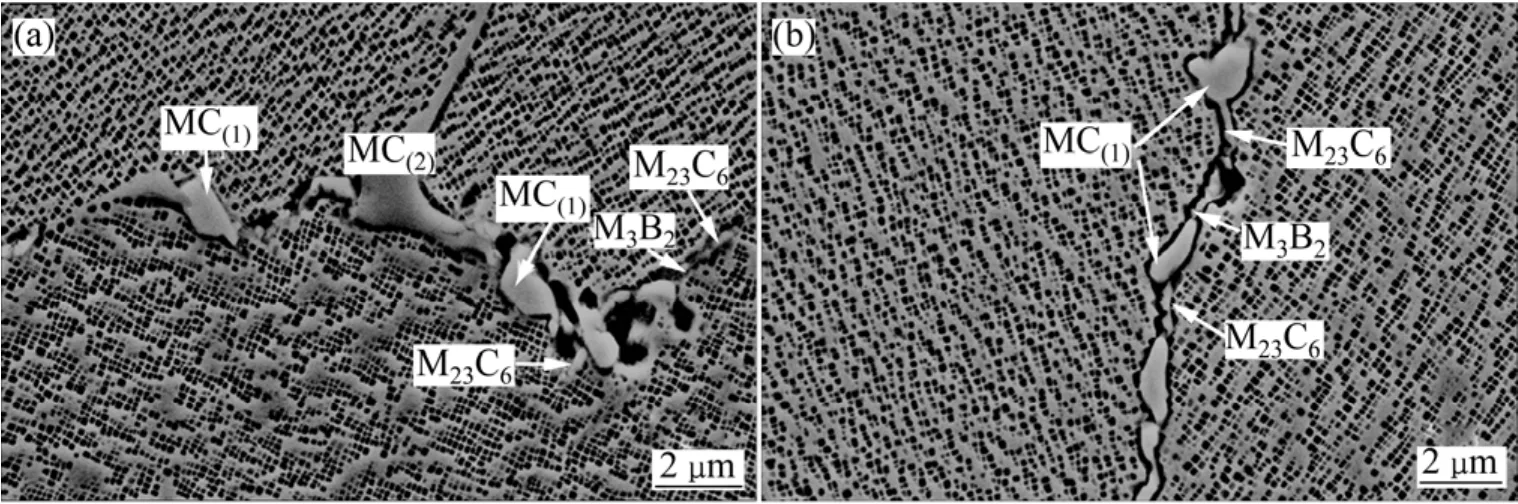

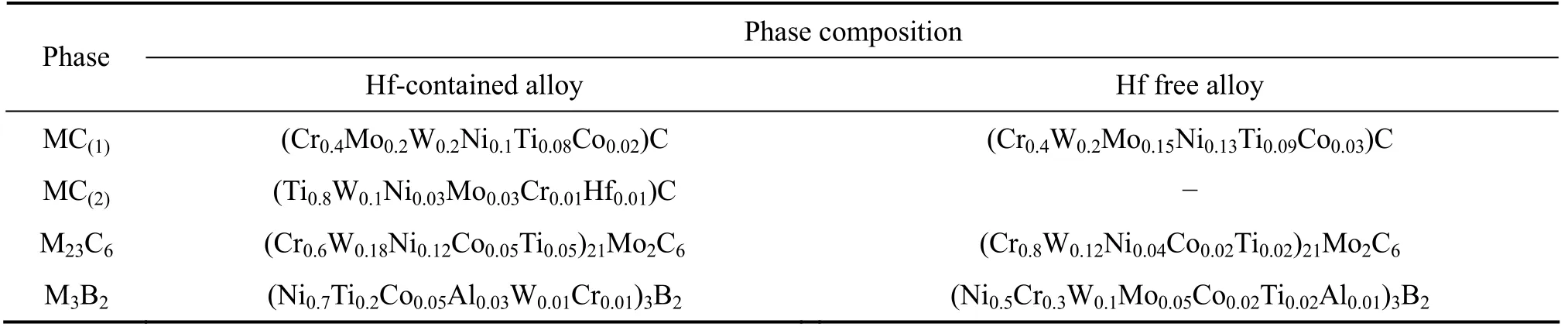

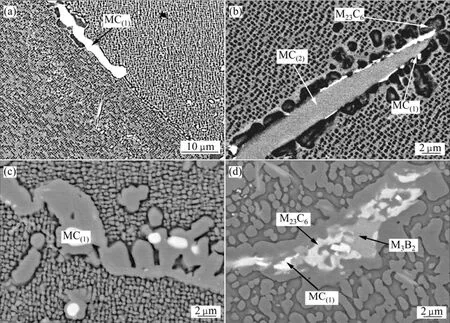

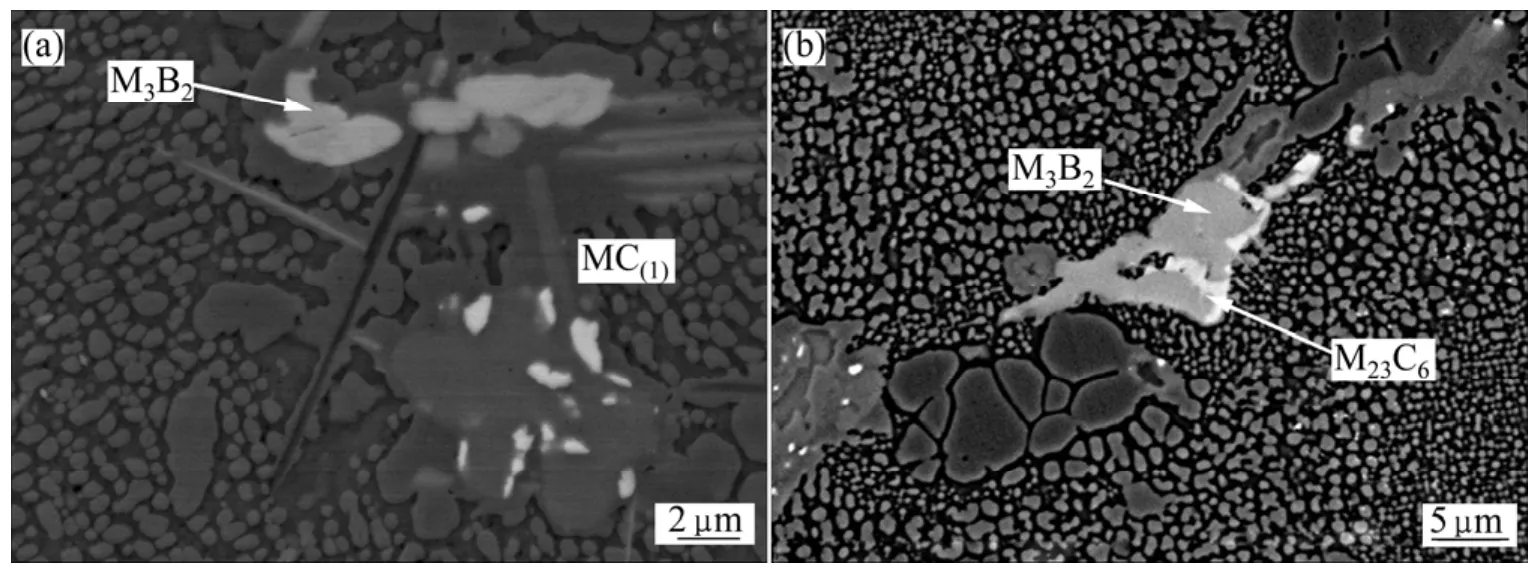

图2所示分别为含Hf和无Hf合金晶界上的碳化物分布。含Hf合金晶界包括3种类型的碳化物,如MC(1)、MC(2)和 M23C6;而无 Hf合金则包含 MC(1)和M23C6。不规则形状的高亮大块状碳化物为MC(1),这种碳化物中含有较高原子序数的元素;另外一种较暗且不规则的碳化物为 MC(2),含主要金属元素为 Ti,小块状碳化物M23C6在晶界上离散分布。另外,晶界上也分布了块状的M3B2硼化物。其中,MC(1)相富(Cr,Mo, W)、MC(2)相富(Ti, W, Hf)和 M23C6碳化物被 γ′相包覆,表明发生了如下反应:

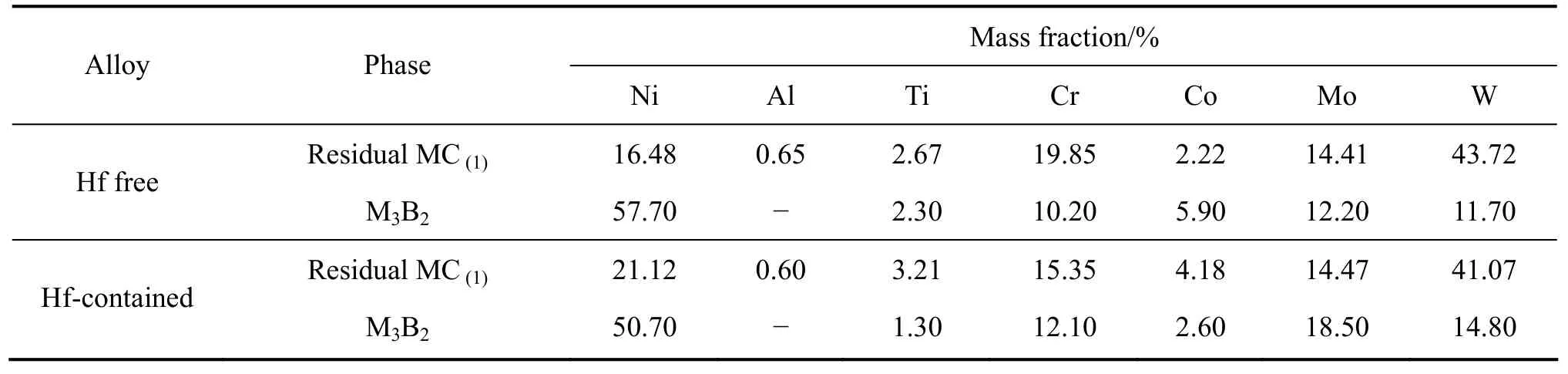

在多个试验中都发现这种类型的反应。所以,含Hf合金的晶界由不连续的γ′相、MC碳化物、细小的M23C6碳化物以及M3B2硼化物组成。表1所列为合金的相分析结果。由表1可知:Hf元素对MC(1)和M23C6碳化物相成分没有明显影响,但是导致 M3B2硼化物中Ti、Ni含量增加以及Cr含量减少。

图2 晶界上碳化物的形貌Fig.2 Morphologies of carbides on grain boundary observed in Hf-contained(a) and Hf free(b) alloys

表1 合金中的相分析Table 1 Phase analysis in alloys

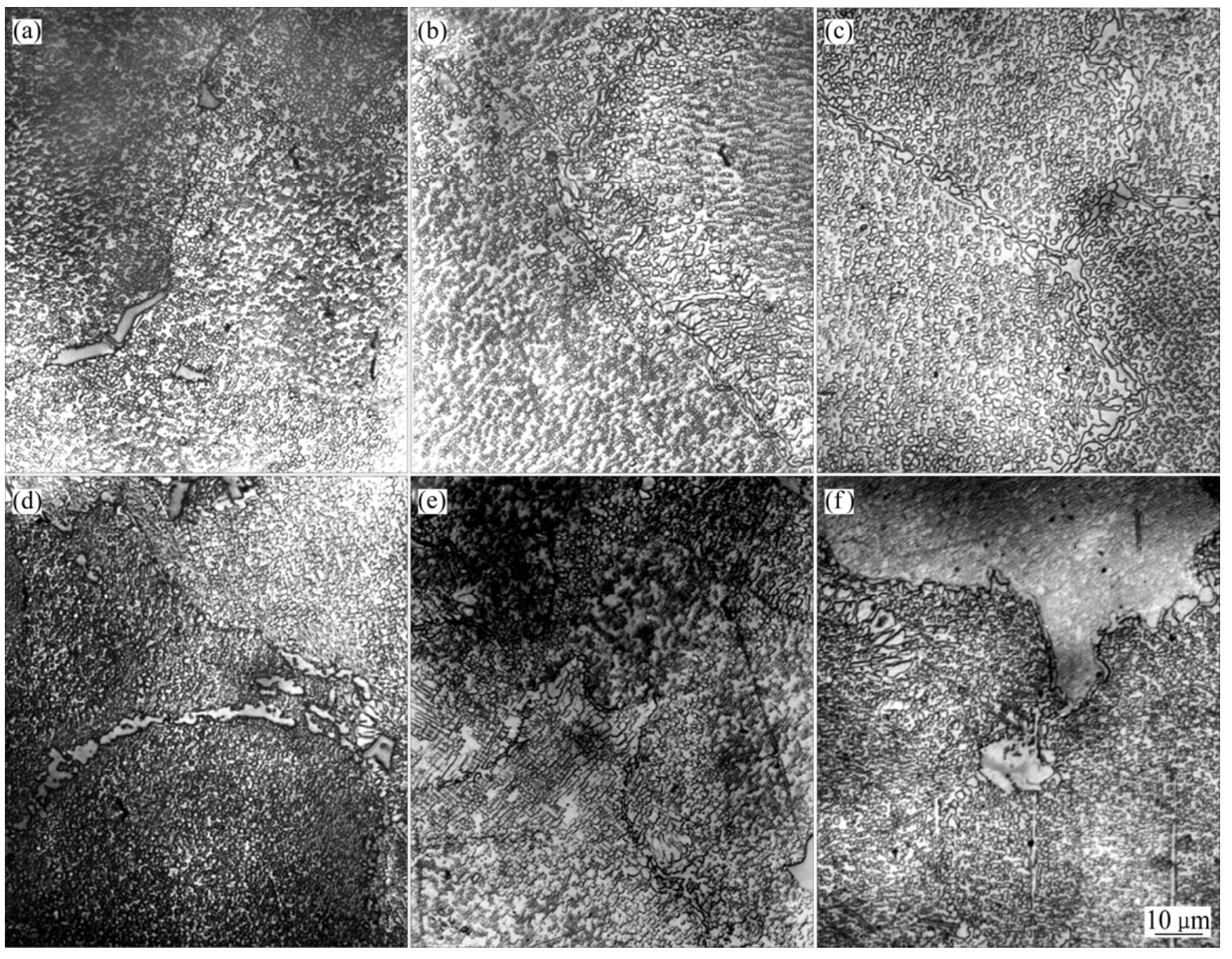

图3所示为无 Hf和含 Hf合金在 850 ℃时效1 000~5 000 h后的光学显微组织。由图3可知,随着时效时间的增加,大块状的MC碳化物减少,小块状的粒子出现在晶界上。与无Hf合金相比,含Hf合金的晶界上分布更多的细小粒子。由合金元素面分布图可知,无 Hf合金晶界上较暗的粒子包含了较多的 C和Ti,较亮的相包含W、Mo和Cr,灰色相主要包含Cr。由含 Hf合金的元素分布图可知:晶界上主要分布了Cr。大块状碳化物中主要包含Ti,许多小块状高Cr颗粒相分布在大块状碳化物周围。所以,晶界上主要离散分布了由MC(1)退化分解而来的M23C6碳化物。

长期时效后样品中的碳化物利用EDS来鉴别。在含Hf合金中,MC(2)碳化物在经过900 ℃、1 000 h时效后,形貌没有明显的变化(见图4(a))。一般情况下,大块状MC碳化物由MC(1)和MC(2)碳化物组成,MC(2)型碳化物处于中心。然而,大块状的 MC(1)碳化物在800 ℃经过1 000 h时效之后发生了分解(见图4(b))。细小离散分布的 M23C6碳化物从晶界 MC(1)碳化物分解而来,M23C6碳化物周围包覆了 γ′相。同时,在暗M23C6/γ′粒子周围环绕了贫 γ′层。图 4(c)所示为经900 ℃时效10 000 h后的残余初始MC(1)碳化物相貌,呈现出块状形貌。在此条件下,MC(1)碳化物被M23C6粒子和 γ′相所包围。另外一种 MC(1)碳化物的残余形貌,呈现出不规则的块状形貌(见图4(d))。块状的M3B2硼化物形貌如图5所示。在这些合金中,晶界的M3B2硼化物包括颗粒状的M3B2硼化物和γ/γ′共晶周围的大块状 M3B2硼化物。在含 Hf合金中,M3B2硼化物和残余 MC碳化物具有不同的对比度(见图 5(a))。在无Hf合金中,M3B2硼化物对比度较暗(见图5(b))。然而,含Hf合金中的M3B2硼化物含有较多的W和Mo(见表2)。图6所示为含Hf和无Hf合金的碳化物和硼化物的TEM形貌和相的鉴别。由图6可以看到,含Hf合金中的碳化物和硼化物相对分散且尺寸较小,它们都呈现出不规则的块状形貌。

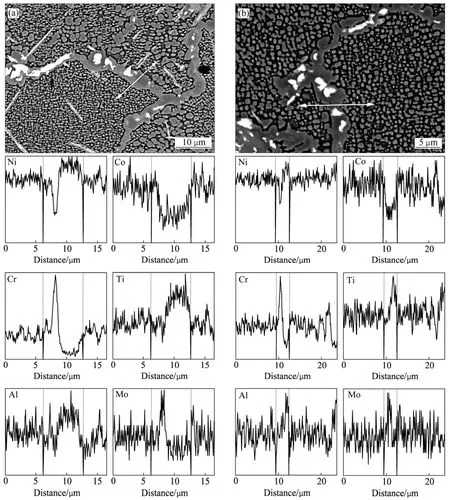

无 Hf合金中的晶界粗化现象更显著一些。在长期时效过程中,晶界附近的γ′颗粒和晶界的γ′层融合,在晶界粗化过程中表现为重要角色。同时,粗化晶界边缘的贫 γ′层,表明晶界附近 γ基体提供了 γ′相形成元素。在长期时效过程中随着时效时间的延长,含Hf和无Hf合金晶界变得越来越光滑;含Hf合金中包含相对较大的 MC(2)碳化物颗粒,因此,粗化过程导致合金中长期时效后相对较宽的光滑晶界。此外,晶界上也分布了许多小块状的残余MC碳化物颗粒。M23C6颗粒和 γ′层之间的界面不是很明显,晶界上较暗的颗粒核心为M23C6相。图7(a)和7(b)分别为晶界上元素分布的线扫描结果。由图7可以看出,晶界上从左到右包含 γ′层, M23C6相和 γ′层。γ′层富含 Ni、Al 和 Ti,M23C6相包含Cr和Mo。在线扫描图上,Cr元素的分布还表明,沿着晶界分布着贫Cr区。

图3 无Hf合金和含Hf合金在850 ℃时效不同时间后的金相组织Fig.3 Optical micrographs of Hf free ((a), (b), (c)) and Hf-contained alloys ((d), (e), (f)) after aging at 850 ℃ for different times:(a), (d) 1 000 h; (b), (e) 3 000 h; (c), (f) 5 000 h

图4 在不同时效条件下含Hf合金中MC碳化物的形貌Fig.4 Morphologies of MC carbides in Hf-contained superalloy under different aging conditions: (a) 900 ℃, 1 000 h; (b) 800 ℃,1 000 h; (c), (d) 900 ℃, 10 000 h

图5 合金经过850 ℃时效热处理10 000 h后晶界上的硼化物形貌Fig.5 Boride morphologies in Hf-contained (a) and Hf free alloys (b) after thermal exposure at 850 ℃ for 10 000 h

图6 合金经过850 ℃时效3 000 h后的晶界TEM像和相应的EDS谱Fig.6 TEM images and corresponding EDS patterns of particles on grain boundaries after exposure at 850 ℃ for 3 000 h: (a) Hfcontained alloy, left-below diffraction pattern of [001]M3B2 boride particle, top-up diffraction pattern of [211]M23C6//[220]γmatrix carbide particle; (b) Hf free alloy, insert diffraction pattern of [5 3]MC(1) carbide particle

表2 经过850 ℃长期时效10 000 h后晶界相的化学成分Table 2 Compositions of grain boundary phases in alloys after thermal exposure at 850 ℃ for 10 000 h

2.3 γ′筏形化

图7 经过850 ℃时效5 000 h后含Hf合金和无Hf合金中晶界形貌及元素在晶界上的线扫描曲线Fig.7 Morphologies and linear scanning curves of elements on grain boundaries in Hf contained alloy(a) and Hf free alloy(b) after exposure at 850 ℃ for 5 000 h

在高γ′相体积分数立方体的合金中,γ′筏形化是种普遍现象。γ′筏形化对蠕变性能的影响在考察高温合金变形行为时起重要作用[10-13]。在本研究中,含 Hf和无Hf合金都表现为γ′筏形化。然而,在高应力时,无Hf合金中更容易形成γ′筏。γ′筏形化可以由平行和垂直外加应力条件下合金元素扩散行为解释,筏形化的速率由扩散的速率所控制。在外加应力条件下,γ/γ′晶格错配度,以及弹性常数差异的加大都可以加速这种扩散过程的进行[9,14-15]。

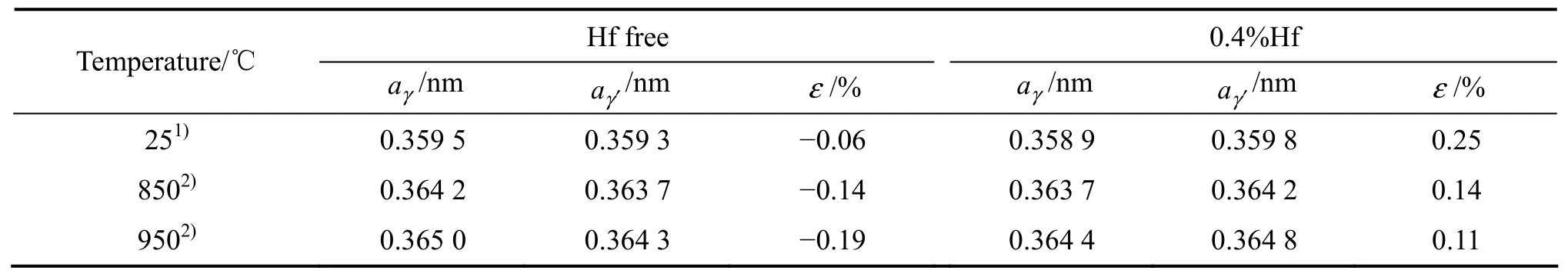

为了评估γ′筏形化、晶格错配度和Hf含量之间的关系。利用X射线衍射方法测量不同状态样品的错配度。经过标准热处理之后,无Hf合金和含Hf合金在室温下的晶格错配度分别为-0.06%和0.25%。Hf的添加使γ′相的晶格常数稍有增加,但无Hf合金γ相的晶格常数较大。基于热力学分析,RADAVICH和FURRER[7]发现,在γ′相形成初期Hf偏析在γ′相,但在工作温度较低时,Hf偏析在γ相。这种反常偏析有可能导致 γ相晶格常数的增加。本研究发现合金中 γ相晶格常数的增加也可能归因于除了 Hf之外,其它元素在γ和γ′相之间偏析,从而影响了晶格常数。

晶格错配度和多种因素有关,例如相的形貌、热处理状态及局部化学成分等。假设 850 ℃和 950 ℃相化学成分变化不大,γ′和γ相的热膨胀系数可以通过MAP_NICKEL_LATTICE程序[16]来计算得出,晶格常数可以通过式(2)来计算:

式中:ait是i相在温度t时的晶格参数;air是i相在室温时的晶格参数;βi是i相的热膨胀系数。计算得出,850 ℃和 950 ℃的晶格常数和错配度如表3所列。由表3可以看出:无Hf合金和含Hf合金的错配度绝对值在高温下比较相近;而在低温时,含 Hf合金的错配度较高。根据这些实验结果,结合文献[17]可以看出,标准热处理态合金错配度绝对值大小和 γ′形筏没有关联性,γ′形筏主要与温度和应力等实验条件相关。

2.4 组织和力学性能的关系

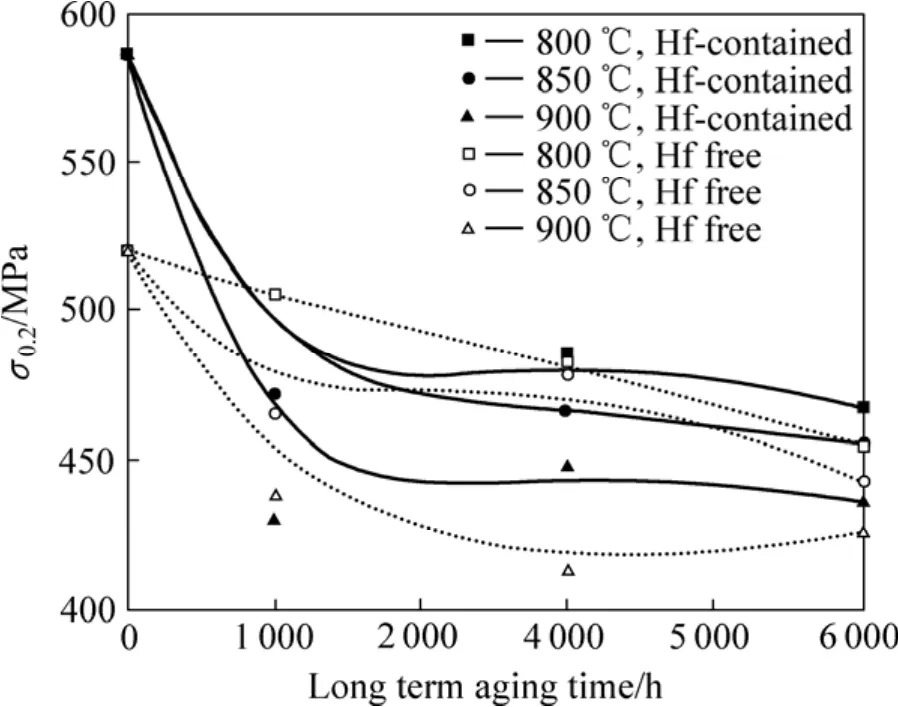

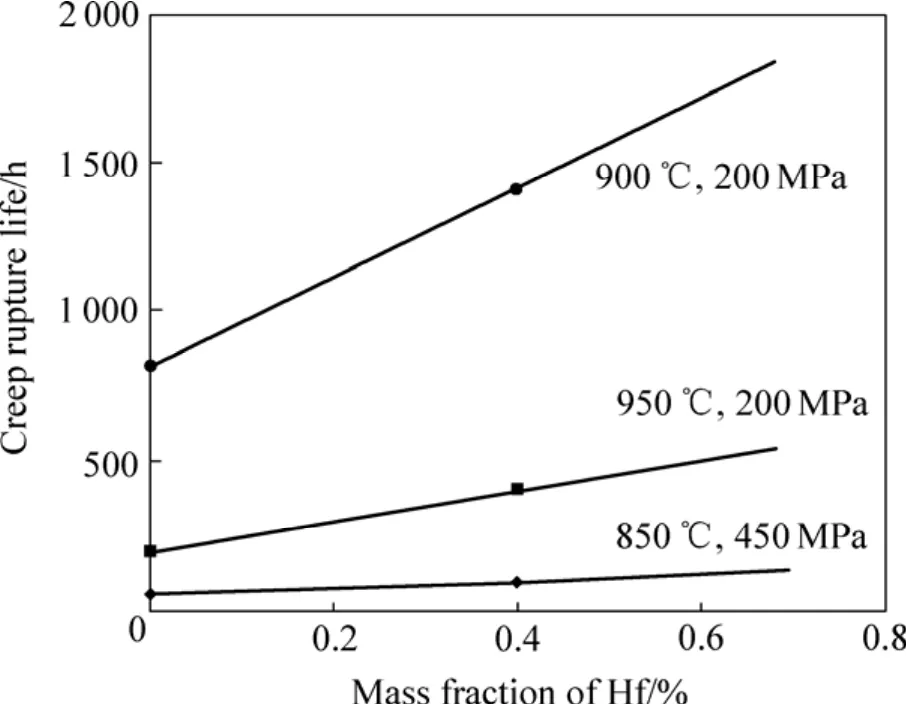

图8所示为不同时效温度和时效时间对合金900℃拉伸性能的影响。由图8可以看出,在时效时间低于2 000 h时,随着时效时间的延长,屈服应力减少的很快,当时效时间超过2 000 h后,随着时效时间的延长,屈服应力的波动不再明显。不同时效温度下,都有大体相同的趋势。标准热处理后的拉伸试验和长期时效4 000 h后的拉伸试验表明,含Hf合金与无Hf合金相比表现出较高的屈服应力,然而,长期时效后,含Hf合金的屈服强度表现出稍快的下降趋势。可见,Hf元素主要强化此类合金的高温力学性能。图9所示为含Hf和无Hf合金不同温度下蠕变寿命的比较。由图9可见,高应力下Hf的添加对蠕变寿命起到明显的强化作用;低应力下,Hf的强化作用较弱。图5和7中的微观组织图中表明同样的实验条件下,含Hf合金中有σ相的析出,同时,结合图1热力学计算结果可知,Hf的添加增加了合金中σ相的析出倾向。这些TCP相的析出会使合金长期时效后的屈服强度的降低。

图8 时效时间对900 ℃拉伸性能的影响Fig.8 Effect of aging time on yield properties of Hf-contained and Hf free alloys at 900 ℃

图9 在不同温度和应力条件下含 Hf和无 Hf合金的蠕变寿命Fig.9 Creep life of Hf-contained and Hf free alloys at different temperatures and stresses (Open symbols denote experimental data of Hf free alloy, and half up symbols are that of Hf contained alloy)

表3 不同温度下合金的晶格常数和晶格错配度Table 3 Lattice constants and misfits at different temperatures

由以上分析可知,含Hf和无Hf合金都含有MC(1)碳化物,然而,含Hf合金多了一种富Hf的MC(2)碳化物。MC(1)碳化物可以在蠕变过程中发生分解,分解为M23C6碳化物。然而,MC(2)碳化物是稳定的。也就是说,MC碳化物在含Hf合金长期时效后的含量较高,这就对蠕变寿命引起两种相反的影响,一方面,细小的块状MC碳化物减少了凝固后期的微缩孔,导致了微空洞的减少[11]。尽管裂纹可以从MC碳化物和微空洞处萌生,但是从MC碳化物萌生的裂纹相比于空洞处萌生的裂纹要少,且潜在的危险性要小。另一方面,枝晶间 γ/γ′共晶附近的 MC碳化物萌生了微裂纹,这种现象在高应力的时候很明显,最终导致蠕变断裂[18]。对于所研究合金,因为相似的元素组成和热处理制度,γ′相的体积分数和尺寸都很相近。因此,Hf对组织的影响主要是如下几方面:1) 晶界上的强化相;2) 稳定的MC(2)碳化物的形成;3) γ′相的筏形化。尽管许多早期的研究表明,γ′筏形化增加蠕变强度[19-20],最近的研究却表明,在新研制的合金中,γ′筏形化减弱蠕变强度[21-22]。实际上,γ′筏形化对力学性能的影响,主要取决于基体位错和 γ′粒子的相互作用。也有工作表明,当位错在高温和低应力情况下攀移的方式越过γ′粒子时,γ′筏化有助于提升蠕变性能。当位错在低温高应力切割γ′粒子时,γ′筏化减弱蠕变性能[21,23]。根据本研究合金的结果[12,18], 在低温高应力时,位错切割 γ′筏,形成层错;在高温和低应力时,位错攀以攀移的方式越过γ′筏。高应力条件下,Hf含量的增加对蠕变寿命的增加不很明显。这种情况下,无 Hf合金中的 γ′筏形化倾向明显,位错切过 γ′相。MC碳化物边缘的微裂纹形成趋势显著,与晶界强化作用和γ′筏交互作用,最后导致Hf对蠕变寿命的有益作用表现的不很明显。在低应力的情况下,MC碳化物边缘的微裂纹萌生和扩展倾向受抑制,晶界的强化作用相对明显。而且,γ′相析出倾向非常相近,使得Hf对蠕变寿命的提升变得明显。

3 结论

1) 添加0.4% Hf和无Hf合金的组织对比观察表明,在添加Hf的合金晶界上,大块状MC碳化物含量较少,细小M23C6碳化物的含量较多;含Hf合金中形成稳定的 MC(2)碳化物。合金在长期时效过程中,晶界上碳化物分解为细小离散分布的M23C6碳化物,沿着晶界形成γ′层,无Hf合金的晶界粗化现象更为明显。Hf的添加可以提升合金长期时效后的高温拉伸性能。

2) 在蠕变实验中,高应力下,无Hf合金表现出较强的 γ′筏趋势,此时位错切过 γ′筏。碳化物边缘形成的微裂纹带来的有害作用明显,与晶界的强化作用和较少的γ′筏综合作用,Hf仅仅对合金产生轻微的有益作用;低应力条件下,从MC 碳化物萌生和扩展微裂纹的趋势受到抑制,此晶界的强化作用相对较强。在此条件下,γ′筏形成趋势较为相近, 所以Hf对合金的有益作用较为明显。

REFERENCES

[1] JOHN R, DAVID F, TADEU C, JOSEPH L. Superalloys 2008[C]//REED R C, GREEN K A, CARON P, GABB T,FAHRMANN M, HURON E, WOODARD S. TMS, 2008:63-72.

[2] ERICKSON G L. Polycrystalline cast superalloys (volume 1)[M].10th ed. Ohio: ASM International, 1990: 984.

[3] 李志军, 周兰章, 郭建亭, 姚 俊. 新型抗热腐蚀镍基高温合金 K44的高温低周疲劳行为[J]. 中国有色金属学报, 2006,16(1): 136-141.LI Zhi-jun, ZHOU Lan-zhang, GUO Jian-ting, YAO Jun. Low cycle fatigue behavior of corrosion-resistant nickel base superalloy K44[J]. The Chinese Journal of Nonferrous Metals,2006, 16(1): 136-141.

[4] MANKINS W L, LAMB S. Nickel and nickel alloys[M]. 10th ed.ASM International, 1990.

[5] 余竹焕, 刘 林, 赵新宝, 张卫国, 张 军, 傅恒志. 碳在镍基单晶高温合金中作用研究的进展[J]. 铸造, 2009, 9:918-924.YU Zhu-huan, LIU Lin, ZHAO Xin-bao, ZHANG Wei-guo,ZHANG Jun, FU Heng-zhi. Advance in research of carbon effect on single crystal Ni-base superalloy[J]. Foundry, 2009, 9:918-924.

[6] KONG Y H, CHEN Q Z. Effects of minor additions on microstructure and creep performance of RR2086 SX superalloys[J]. Journal of Mat Sci, 2004, 39: 6993-7001.

[7] RADAVICH J, FURRER D. Assessment of Russian P/M superalloy EP741NP[C]//GREEN K A. Superalloys 2004.Warrendale: TMS, 2004: 381-390.

[8] 郑运荣, 蔡玉林, 阮中慈, 马书伟. Hf和Zr在高温材料中作用机理研究[J]. 航空材料学报, 2006, 26(3): 25-34.ZHENG Yun-rong, CAI Yu-lin, RUAN Zhong-ci, MA Shu-wei.Investigation of effect mechanism of hafnium and zirconium in high temperature materials[J]. Journal of Aeronautical Materials,2006, 26(3): 25-34.

[9] HOU J S, GUO J T, ZHOU L Z, YE H Q. Sigma phase formation and its effect on mechanical properties in the corrosion-resistant superalloy K44[J]. Z Metallkund, 2006, 97: 174-181.

[10] NABARRO F R N, de VILLIERS H L. The physics of creep[M].London: Taylor and Francis, 1995: 245.

[11] CHEN Q Z, JONES C N, KNOWLES D M. The grain boundary microstructures of the base and modified RR 2072 bicrystal superalloys and their effects on the creep properties[J]. Mater Sci Eng A, 2004, 385: 402-418.

[12] HOU J S, GUO J T, WU Y X, ZHOU L Z, YE H Q. Effect of Hafnium on creep behavior of a corrosion resistant nickel base superalloy[J]. Mater Sci Eng A, 2010, 527: 1548-1554.

[13] 贾玉贤, 金 涛, 刘金来, 孙晓峰, 胡壮麒. 一种镍基单晶高温合金的蠕变各向异性[J]. 金属学报, 2009, 11: 1364-1369.JIA Yu-xian, JIN Tao, LIU Jin-lai, SUN Xiao-feng, HU Zhuang-qi. Anisotropic creep in a Ni-based single crystal superalloy[J]. Acta Metallurgica Sinica, 2009, 11: 1364-1369.

[14] HOU J S, GUO J T, YANG G X, ZHOU L Z, QIN X Z, YE H Q.The microstructural instability of a hot corrosion resistant superalloy during long-term exposure[J]. Mater Sci Eng A, 2008,498: 449-458.

[15] POLLOCK T M, ARGON A S. Directional coarsening in nickel-base single crystals with high volume fractions of coherent precipitates[J]. Acta Metall Mater, 1994, 42: 1859-1874.

[16] http://www.msm.cam.ac.uk/map. University of Cambridge,1999.

[17] FLORIAN P, STEFFENR N, MATHIAS G. Influence of lattice misfit on the internal stress and strain states before and after creep investigated in nickel-base superalloys containing rhenium and ruthenium[J]. Mater Sci Eng A, 2009, 510/511: 295-300.

[18] HOU J S, GUO J T, ZHOU L Z, YUAN C, YE H Q.Microstructure and mechanical properties of cast Ni-base superalloy K44[J]. Mater Sci Eng A, 2004, 374: 327-334.

[19] HARADA H, OHNO K, YAMAGATA T, YOKOKAWA T,YAMAZAKI M. Superalloy 1988[C]//REICHMAN S, et al. PA:Warrendale, 1998: 733-737.

[20] GIMEI A F, PEARSON D D, ANTON D L. High temperature ordered intermetallic alloys[C]//KOCH C C, et al. Mat Res Soc Symp Proc, Pittsburgh, PA: Mater Res Soc, 1985: 293.

[21] HAMMER J, MUGHRABI H. Advanced materials and processes[C]//EXNER H E, et al. Oberuresl, Germany, 1990:445.

[22] SCHNEIDER W, MUGHRABI H. Creep and fracture of engineering materials and structures[C]//WILSHIRE B, EVANS R W. Proc 5th International Conf on Creep and Fracture of Eng Mater and Structure. Swansea, London, 1993: 209.

[23] CARON P, HENDERSON P J, KHAN T, MCLEAN M. On the effects of heat treatments on the creep behaviour of a single crystal superalloy[J]. Scrip Metall, 1986, 20: 875-878.

Effect of Hf on microstructure and mechanical behavior of hot corrosion resistant Ni-based superalloys

HOU Jie-shan, CONG Pei-juan, ZHOU Lan-zhang, QIN Xue-zhi, YUAN Chao, GUO Jian-ting

(Institute of Metals Research, Chinese Academy of Sciences, Shenyang 110016, China)

The effect of the selective addition of Hf on the mechanical properties and microstructures of experimented nickel superalloy was investigated. The relationship between the microstructure evolution and mechanical properties was studied. Furthermore, the relationship of the appearance of rafting and lattice misfit with regards to Hf content was discussed. The results show that mainly small, coherent, blocky and closely spaced MC and M23C6carbides precipitate on the grain boundaries in the 0.4% (mass fraction) Hf-contained alloy, and that relatively larger, incoherent MC carbides precipitate on the grain boundaries in the Hf free alloy. During the long-term thermal exposure, fine discrete M23C6carbides decompose from primary carbide, inducing γ′ layer along the grain boundary, and the coarsening of grain boundary in Hf free alloy is more evident. The selective addition of Hf is beneficial to high temperature tensile strength,and the benefit of Hf content is significant at low stresses.

cast Ni-based alloy; superalloy; grain boundary microstructure; mechanical property; lattice misfit; rafting

TG132.3

A

1004-0609(2011)05-0945-09

2010-10-11;

2011-02-15

郭建亭,研究员;电话:024-23971907;E-mail: jtguo@imr.ac.cn

(编辑 龙怀中)