易切削变形Zn-Cu-Bi合金的显微组织与性能

2011-11-23孙利平林高用曾菊花

孙利平, 林高用,, 王 莉, 曾菊花

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

易切削变形Zn-Cu-Bi合金的显微组织与性能

孙利平1, 林高用1,2, 王 莉1, 曾菊花1

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

采用力学性能测试、光学显微镜、扫描电镜和能谱分析技术及切削性能测试对自行研制的含 Bi易切削变形Zn-Cu合金铸态及挤压态的组织与性能进行研究。结果表明:Mn在Zn-Cu合金中易形成大而硬的块状相,对于提高锌合金的综合力学性能作用不明显,且可能产生不良影响;低熔点Bi相在Zn-Cu合金中铸态时以针状弥散分布,挤压态时以点状弥散分布,改善了Zn-Cu合金的切削性能;自行配制的Zn-1.2%Cu-0.5%Bi-X合金,切削性能良好,抗拉强度达到405 MPa,伸长率为19.0%,表现出较优的综合性能,可作为部分铜合金替代材料,用于制造轴承、连接件、五金和家电等结构件。

变形锌合金;Bi;显微组织;切削性能

随着我国有色金属工业的快速发展,铜和镍等原材料资源短缺的矛盾日益严重,而我国锌资源却较丰富,储量居世界前列,品位较高[1−3]。以锌为基体加入其他元素生产的锌合金材料价格低、能耗低、生产工艺流程短、绿色环保,是部分铜合金的理想替代品,成为目前国内外研究的热点,被誉为 21世纪的新材料[3−6]。由于基础研究薄弱,我国锌基合金结构材料的开发与应用举步维艰,使锌的优势资源未获得充分利用。

锌合金分为铸造锌合金金和变形锌合金,我国目前锌合金生产技术主要以铸造和压铸为主,对于变形锌合金生产技术的研究才刚起步,而国外许多国家,如欧盟、美国和日本等在变形锌合金技术方面研究已经有相当成熟的技术,其变形合金材料已广泛应用于电子通讯、家电、建筑、文具、水暖设备及汽车等领域[7−12]。变形锌合金,尤其是接近共晶成分的 Zn-Al合金,在切削加工时通常会遇到较大困难,这是限制变形锌合金应用的重要原因之一[13]。因此,开发出一种具有优良切削性能和力学性能的变形锌合金,实现对已有易切削铅黄铜的替换具有重要意义。一般可通过添加Pb、Sn和Bi等低熔点元素来提高锌合金的切削性能。此外,添加适量Cu、Mg、Al、Ti和Mn等元素可使合金获得良好的力学性能与成形性能[14−15]。本文作者对自行研制的含Bi易切削变形Zn-Cu合金铸态和挤压态的组织和性能进行研究。

1 实验

所用试验材料为自行配制的含 Bi易切削变形Zn-Cu合金。按照表1所列的合金成分配料,在工频感应炉内熔炼成锭坯;熔炼过程中,Bi以纯金属加入,Ti以Cu-Ti中间合金加入,Mn以Cu-Mn中间合金加入。将铸锭锯尾、车皮后在3 150 kN立式挤压机上进行挤压,挤压工艺参数如下:模具预热温度192 ℃,挤压筒预热温度200 ℃,铸锭加热温度250~260 ℃,挤压比λ=18.8 (d 50 mm铸锭→d 12 mm挤制棒材)。

表1 试验合金的化学成分Table 1 Chemical compositions of experimental alloys (mass fraction, %)

采用 POLYVAR−MET型金相显微镜观察铸锭金相组织;将合金挤压态按GB/T 228—2002制成拉伸试样,在CSS−44100型电子万能试验机上进行室温拉伸试验,拉伸速度为2 mm/min;在HW 187.5型布洛维硬度计上测试合金挤压态的布氏硬度,试验载荷为612.5 N,钢球直径为2.5 mm,载荷保持时间为30 s;在HVS−1000型数字显示维氏硬度计上测试合金挤压态不同相的显微硬度,试验载荷为9.8×10−2N,载荷保持时间为5 s;采用Sirion 200场发射扫描电子显微镜观察合金的微观组织及挤压态拉伸断口形貌;在DJ−CL−1三向线性放大器/CD6140A机床上对合金挤压态进行切削力测试,并比较合金铸态和挤压态的车屑形貌。

2 结果与讨论

2.1 力学性能分析及拉伸断口形貌观察

合金挤压态力学性能测试结果如表2所列。从表2可以看出,合金1的屈服强度为381 MPa,抗拉强度为 428 MPa,硬度(HBS)为 98.6,均略高于合金 2的,但是其塑性远低于合金2的,合金1的伸长率仅为3.0%,而合金2的伸长率达到19.0%。合金2表现出更优的综合力学性能,不但具有较优的塑性,其抗拉强度也达到405 MPa,能满足替代部分铜合金,应用于轴承、连接件、五金及家电等结构件的要求[6]。合金3的Bi含量过高,伸长率虽然达到10.0%,但其强度较低。可见,过量Bi可能对合金强度有不利影响,因此,本文作者只对合金1和2进行进一步研究。

表2 合金的力学性能Table 2 Mechanical properties of alloys

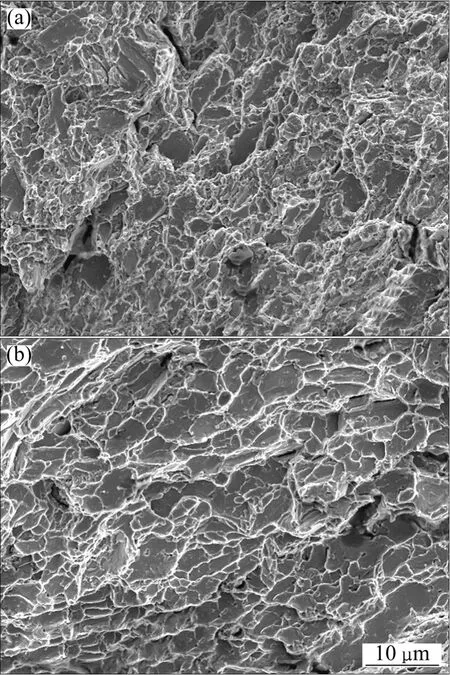

图1所示为合金挤压态室温拉伸试验后的断口形貌。从图1(a)可以看出,合金1的拉伸断口无明显韧窝,属于脆性断裂;而合金2的拉伸断口有明显韧窝,且韧窝大小较均匀(见图 1(b)),表明其塑性较好。这与合金室温拉伸力学性能测试结果(合金 1的塑性较差,合金2的塑性较好)相符。

图1 试样拉伸断口的SEM像Fig.1 SEM images of tensile fractures of alloys: (a) Alloy 1;(b) Alloy 2

表3 合金挤压态显微硬度测试结果Table 3 Hardness test results of alloys after extruding

合金挤压态试样的显微硬度测试结果如表 3所列。从表3可以看出,合金1的富Mn相硬度为354 HV,富Zn基体相硬度为146 HV,均略高于合金2的,这与布氏硬度测试结果是一致的。此外,从表3还可以看出,合金中富Mn相的硬度远高于富Zn基体相的;富Mn相的硬度变化较大,而富Zn基体相的硬度比较稳定,这可能是富Mn相中Al和Zn等元素的固溶度不同造成的。

2.2 合金铸态的金相组织观察

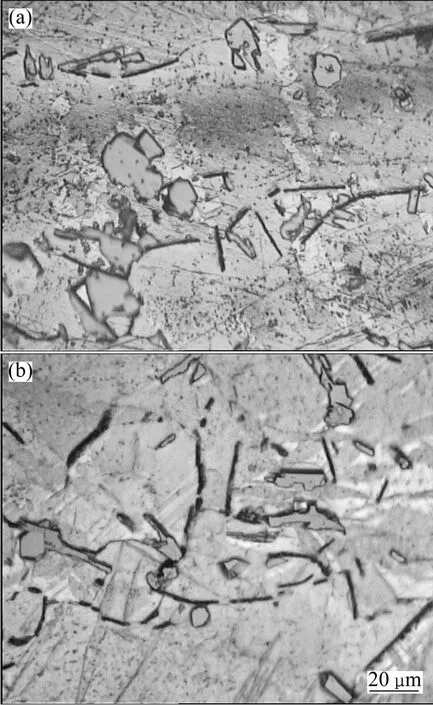

图2 Zn-Cu-Bi合金铸态的金相组织Fig.2 Optical micrographs of as-cast Zn-Cu-Bi alloys: (a)Alloy 1; (b) Alloy 2

对合金铸态进行金相组织观察,其结果如图2所示。从图 2可以看出,合金金相组织主要包括富 Zn基体相、块状富Mn相及少量CuZn3化合物。合金2的富Mn相较细小(见图2(b)),而合金1的富Mn相分布不均,且大而不规则(见图2(a)),由于其硬而脆[3,7],故合金1的性能反而降低,这与表2和图1中合金1的塑性较差、室温拉伸为脆性断裂的结果相同。

2.3 扫描电镜观察

对合金1和2的铸态及挤压态进行背散射电子显微观察(BSEM),结果如图3所示,其中,图3(a)和(b)为铸态微观组织,图3(c)和(d)为挤压态微观组织。从图3(a)和(b)可以看出,Bi在Zn-Cu合金铸态组织中以针状分布(见图3中亮白色相),合金1的组织中存在大块的富 Mn相(见图 3(a)中黑色相)。从图 3(c)和(d)可以看出,挤压后合金组织均匀、细小,铸态组织中的针状Bi相减少,合金挤压态Bi相主要以点状弥散分布,但Mn相组织仍然为较大的块状。综合分析表明,Mn在Zn-Cu合金中易形成大而硬的块状相,对于提高锌合金的综合力学性能作用不明显,且控制不当可能产生不良影响,本实验中,Mn对合金1的塑性产生明显恶化,而合金2中富Mn相稍细小,且分布均匀,其综合力学性能良好。

图3 Zn-Cu-Bi合金的背散射电子像Fig.3 Back-scattered electron images of Zn-Cu-Bi alloys: (a) As-cast alloy 1; (b) As-cast alloy 2; (c) As-extruded alloy 1;(d) As-extruded alloy 2

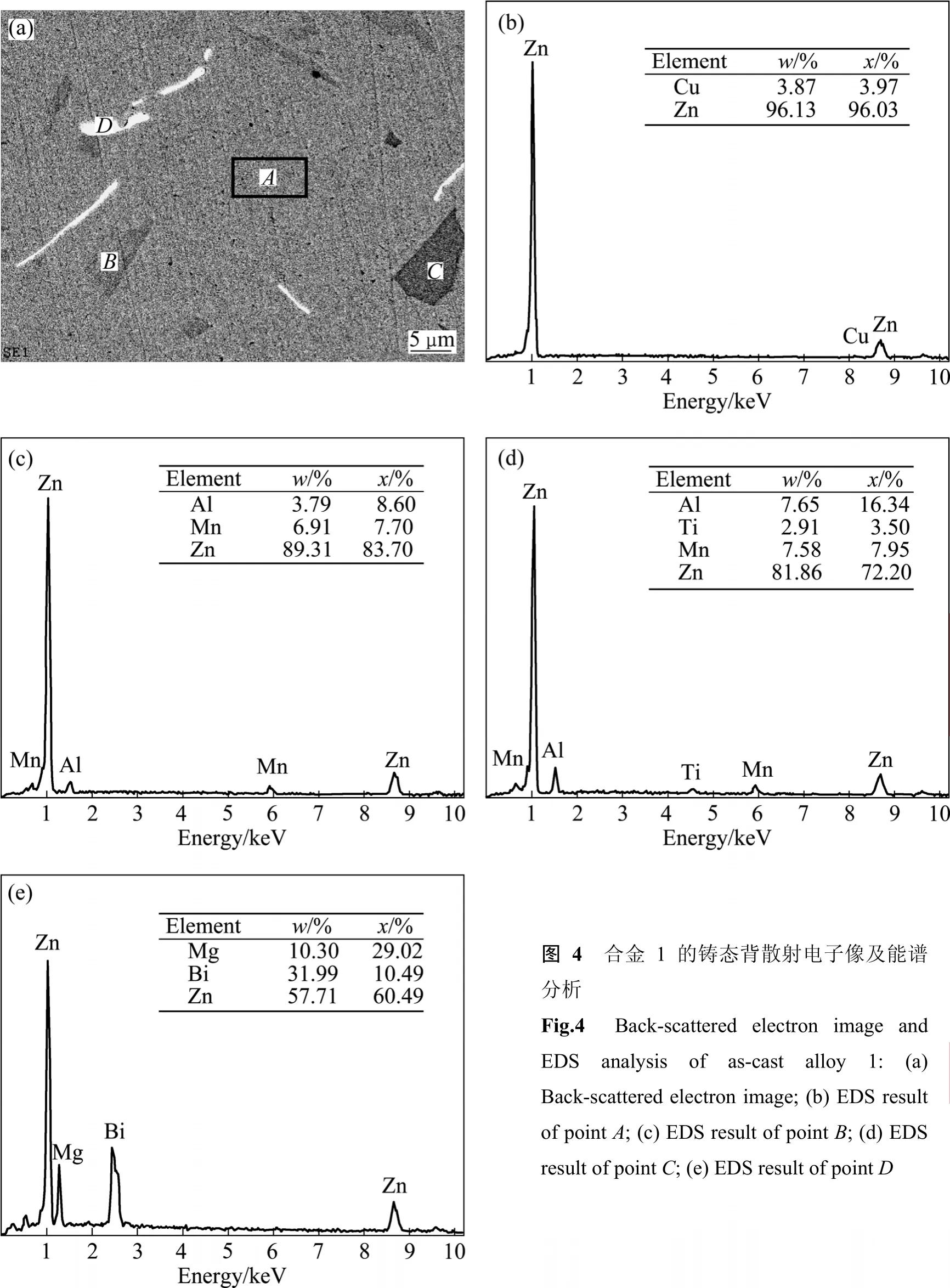

对合金1的铸态组织微区进行成分分析,其结果如图4所示。由图4可知,合金1的铸态组织包含4种不同的相:富Zn基体相(A点)、 富Mn过渡相(B点)、富Mn相(C点)和针状Bi相(D点)。富Zn基体相是以Zn为基体,固溶少量Cu的固溶体(见图4(b)),为密排六方晶体结构;富Mn过渡相是Mn部分固溶于基体形成的相(见图 4(c)),其在 Zn-Cu合金铸态中呈不规则形状分布,将图3(a)和(b)与图3(c)和(d)对比分析发现,挤压变形后富Mn过渡相因Mn固溶到基体而消失;富Mn相在合金中呈块状分布,富Mn相中还含有少量Ti(见图4(d)),表明Ti易在富Mn相区域聚集,富Mn相硬而脆,会降低合金的伸长率;Zn-Cu合金铸态中的Bi相(见图4(e))呈针状形式分布,低熔点Bi相的弥散分布在合金机加工时起到断屑作用,从而改善锌合金切削性能。

2.4 切削性能分析

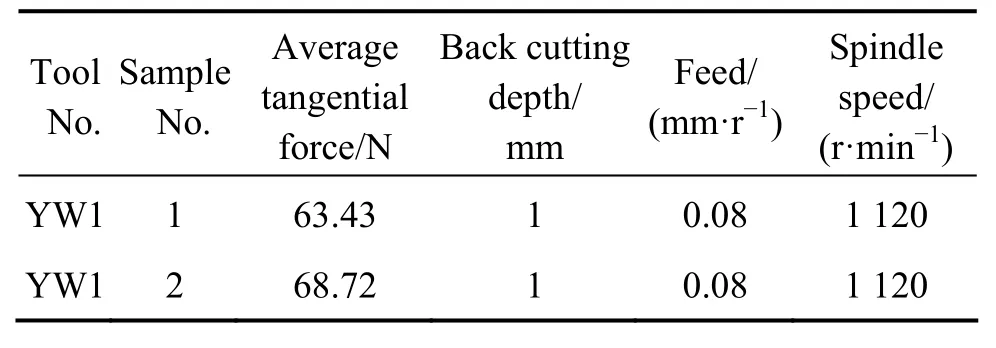

试制易切削变形锌合金挤压态切削力测试在DJ−CL−1三向线性放大器/CD6140A机床上进行,测试结果如表4所列。三向切削力是在固定切削速度、进给量和背吃刀量的情况下获得的,进行比较时主要针对切向力。从表4可以看出,合金1切向力的平均值为63.43 N,比合金2切向力的平均值68.72 N稍低,表明合金1的切削性能比合金2的稍好。合金1中Bi含量比合金2的低,但切削性能却稍优于合金2的,表明Bi对于Zn-Cu合金切削性能的改善并非含量越高越好。

表4 合金切削力的测量结果Table 4 Cutting force measurements of alloys after extruding

图 4 合金 1的铸态背散射电子像及能谱分析Fig.4 Back-scattered electron image and EDS analysis of as-cast alloy 1: (a)Back-scattered electron image; (b) EDS result of point A; (c) EDS result of point B; (d) EDS result of point C; (e) EDS result of point D

合金铸态、挤压态车屑形貌如图5所示。合金铸态车屑呈直条状,且车屑较细小(见图 5(a)和(b)),车削后表面光亮;合金挤压态车屑呈螺旋状(见图5(c)和(d)),车屑较脆,稍碰即断,试样车削后表面光亮。合金1和2的车屑形貌基本一致,合金2挤压态螺旋状车屑稍长。

通过以上分析可知,低熔点Bi相在Zn-Cu合金中铸态时呈针状弥散分布,挤压态时呈点状弥散分布,改善了Zn-Cu合金的切削性能。自行配制的合金切削性能均较好,其中,合金1的切削性能稍优于合金2的,但由于合金2的切削性能和综合力学性能较优,因此,合金2可作为部分铜合金替代材料,用于制造轴承、连接件、五金及家电等结构件。

图5 不同合金的车屑形貌Fig.5 Photos of cuttings of different alloys: (a) As-cast alloy 1; (b) As-cast alloy 2; (c) As-extruded alloy 1; (d) As-extruded alloy 2

3 结论

1) Mn在Zn-Cu合金中易形成大而硬的块状相,对于提高锌合金的综合力学性能作用不明显,且控制不当可能对合金塑性产生不良影响。

2) 低熔点的 Bi相在 Zn-Cu合金中铸态时以针状弥散分布,挤压态时以点状弥散分布,在合金机加工时起到断屑作用,改善了 Zn-Cu合金的切削性能。

3) 自行配制的 Zn-1.2%Cu-0.5%Bi-0.2%Al-0.1%Mg-0.25%Mn-0.05%Ti合金的切削性能良好,抗拉强度达到405 MPa,伸长率为19.0%,表现出较优的综合性能,可作为部分铜合金替代材料,用于制造轴承、连接件、五金及家电等结构件。

REFERENCES

[1] 孙连超, 田荣璋. 锌及锌合金物理冶金学[M]. 长沙: 中南工业大学出版社, 1994: 11−23.SUN Lian-chao, TIAN Rong-zhang. Physical metallurgy of Zn and Zn-alloy[M]. Changsha: Central South University of Technology Press, 1994: 11−23.

[2] 包小波, 黄其兴. 世界锌技术经济[M]. 北京:冶金工业出版社,1996: 145−248.BAO Xiao-bo, HUANG Qi-xing. Zinc technical economics in world[M]. Beijing: Metallurgical Industry Press, 1996: 145−248.

[3] 耿浩然, 王守仁, 王 艳. 铸造锌, 铜合金[M]. 北京: 化学工业出版社, 2006: 9−30.GENG Hao-ran, WANG Shou-ren, WANG Yan. Casting zinc and copper alloys[M]. Beijing: Chemical Industry Press, 2006: 9−30.

[4] MIR A A. Kinetics of preload-relaxation behaviour of threaded fasteners in a zinc-rich alloy sand castings[J]. Journal of Alloys and Compounds, 2006, 414(1/2): 118−122.

[5] PRASAD B K. Influence of some material and experimental parameters on the sliding wear behaviour of a zinc-based alloy,its composite and a bronze[J]. Wear, 2003, 254(1/2): 35−46.

[6] 黄伯云, 李成功, 石力开, 邱冠周, 左铁镛. 中国材料工程大典[M]. 北京: 化学工业出版社, 2006: 431−455.HUANG Bai-yun, LI Cheng-gong, SHI Li-kai, QIU Guan-zhou,ZUO Tie-yong. The material engineering tome of China[M].Beijing: Chemistry Industry Press, 2006: 431−455.

[7] 蔡 强. 锌合金[M]. 长沙: 中南工业大学出版社, 1987:102−170.CAI Qiang. Zinc alloy [M]. Changsha: Central South University of Technology Press, 1987: 102−170.

[8] SAVAKAN T, HEKIMOLU A P, PURCEK G. Effect of copper content on the mechanical and sliding wear properties of monotectoid-based zinc-aluminium-copper alloys[J]. Tribology International, 2004, 37(1): 45−50.

[9] NILSSON A, GABRIELSON P, STAHL J E. Zinc-alloys as tool materials in short-run sheet-metal forming processes:Experimental analysis of three different zinc-alloys[J]. Journal of Materials Processing Technology, 2002, 125/126(9): 806−813.

[10] 林高用, 郑小燕, 曾菊花, 孙利平. 锌基合金挤压型材的组织与性能[J]. 中南大学学报: 自然科学版, 2008, 39(2): 246−250.LIN Gao-yong, ZHENG Xiao-yan, ZENG Ju-hua, SUN Li-ping.Microstructure and properties of extruded profiles of zinc-based alloys[J]. Journal of Central South University: Science and Technology, 2008, 39(2): 246−250.

[11] 琚宏昌. 4 m×60 m回转窑托轮轴瓦应用锌合金替代铜合金的可行性研究[J]. 安阳大学学报, 2003(3): 10−14.JU Hong-chang. The studies of Zn-alloy replacing Cu-alloy as supporting wheel axle bush material of 4 m×60 m rotating kiln[J]. Journal of Anyang University, 2003(3): 10−14.

[12] ZHANG F, VINCENT G, SHA Y H, ZUO L, FUNDENBERGER J J, ESLING C. Experimental and simulation textures in an asymmetrically rolled zinc alloy sheet[J]. Scripta Materialia,2004, 50(7): 1011−1015.

[13] 林高用, 肖 弦, 郑小燕. 锌合金切削性能的研究[J]. 矿冶工程, 2006, 25(5): 68−70.LIN Gao-yong, XIAO Xuan, ZHENG Xiao-yan. Study on the cutting property of Zn-alloy[J]. Mining and Metallurgical Engineering, 2006, 25(5): 68−70.

[14] 陈日曜. 金属切削原理[M]. 北京: 机械工业出版社, 1992:132−170.CHEN Ri-yao. Principle of metal cutting[M]. Beijing: China Machine Press, 1992: 132−170.

[15] 张忠明, 王锦程, 徐东辉, 宋广生, 杨根仓, 周尧和. 铝, 铜,镁对铸态锌基合金组织和阻尼性能的影响[J]. 中国有色金属学报, 1999, 9(1): 1−6.ZHANG Zhong-ming, WANG Jing-cheng, XU Dong-hui, SONG Guang-sheng, YANG Gen-cang, ZHOU Rao-he. Effects of Al,Cu, Mg on microstructure and damping properties of cast zinc-based alloys[J]. The Chinese Journal of Nonferrous Metals,1999, 9(1): 1−6.

Microstructure and properties of free-cutting deformation Zn-Cu-Bi alloy

SUN Li-ping1, LIN Gao-yong1,2, WANG Li1, ZENG Ju-hua1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory of Nonferrous Metal Materials Science and Engineering,Ministry of Education, Central South University, Changsha 410083, China)

The microstructure and properties of self-developed Zn-Cu-Bi alloys in the cast and extruded conditions were investigated by mechanical tests, optical microscope, scanning electron microscope, energy spectrum analysis and machinability tests. The results show that Mn can easily form large and hard massive structure in the Zn-Cu alloy, which cannot improve the mechanical properties of Zn-Cu alloy obviously, and may bring worse effects. The machinability of the Zn-Cu alloy can be improved by needle dispersion distributed low-melting Bi phase in the cast condition and dot-like dispersion distributed Bi phase in the extruded condition. The self-developed Zn-1.2%Cu-0.5%Bi-X alloy is of good machinability, and the tensile strength and elongation of the alloy reach 405 MPa and 19.0%, respectively, showing good comprehensive properties. The alloy can be used to replace some copper alloys for making bearings, connectors,household appliances and other structural parts.

deformation zinc alloy; Bi; microstructure; machinability

TG146.1

A

1004-0609(2011)07-1547-07

国家“十一五”科技支撑计划资助项目(2009BAE71B01)

2010-04-12;

2010-06-01

林高用,教授,博士;电话: 13507422779;E-mail: mater218@163.com

(编辑 陈卫萍)