微量Ge对Al-1.5Cu-4.0Mg合金时效行为及微观组织的影响

2011-11-23陈志国黄裕金任杰克

周 娴, 陈志国, 黄裕金, 舒 军, 任杰克

(中南大学 材料科学与工程学院,长沙 410083)

微量Ge对Al-1.5Cu-4.0Mg合金时效行为及微观组织的影响

周 娴, 陈志国, 黄裕金, 舒 军, 任杰克

(中南大学 材料科学与工程学院,长沙 410083)

采用显微硬度测试、拉伸实验、X射线衍射分析和透射电镜观察,研究微量Ge对低Cu/Mg比Al-Cu-Mg合金的时效特性及微观组织演变的影响。结果表明:在Al-1.5Cu-4.0Mg(质量分数,%)合金中添加少量Ge能加速合金的时效进程、提高合金的时效硬化和强化效果,添加 0.25%Ge(质量分数)的合金时效强化效果优于添加0.5%Ge合金的;微量Ge的添加能促进Al-1.5Cu-4.0Mg合金中T相的均匀形核析出,并使之细小弥散分布;微量Ge能降低缺陷浓度,抑制S相非均匀形核,导致S相析出的体积分数略微减低。

铝合金;时效特性;显微组织;Ge

微合金化是提升与改善铝合金综合性能的重要手段。文献[1−2]的结果表明,微量元素对Al-Cu-Mg合金的作用与 Cu/Mg比密切相关。在高 Cu/Mg比Al-Cu-Mg合金中,微量Ag的存在促使Ω相取代θ′相析出,并引起强度和蠕变性能的提升[3−4],而微量Si 的添加又将抑制 Ω 相的析出[5−6]。在中 Cu/Mg比Al-Cu-Mg合金中,添加微量Ag能促使沿{111}α面析出片状X′相[7],而微量Si 的添加则可以促使时效前期GPB区的细化和弥散,提高时效峰值硬度和热力学稳定性,并使时效后期组织中的 S相(Al2CuMg)细化和弥散[8−9]。但迄今为止,微量元素在低 Cu/Mg比Al-Cu-Mg合金的作用与机理极少涉及[10−11]。鉴于此,本课题组[9,12]研究了微量 Si和 Ag对 α+S+T相区Al-Cu-Mg合金析出相变的影响,发现微量Ag 促使合金时效过程中 Z 相的大量弥散析出,微量 Si具有促进S相时效析出而强烈抑制T相析出等作用。

RINGER 等[13]在 Al-1.7Cu-0.3Mg(摩尔分数,%)合金中添加 0.1%Ge后发现,S(Al2CuMg)和σ(Al5Cu6Mg2)相的形成受到抑制,但促进了 θ′相的形成,而且微量Ge的存在使θ′相的长宽比提高了25%,优化了合金的性能。在θ′相内部析出了一种惯习面与θ′相{101}平行的中间结构,这种中间结构可能是Mg2Ge的同质异晶体。而在Al-2.41Cu-0.34Mg合金中添加0.1%Si和0.04%Ge (摩尔分数,%)后,没有出现这种中间结构[14]。由上述可知,迄今为止,尚缺少微量Ge对低Cu/Mg比Al-Cu-Mg合金时效行为与微观结构,特别是对时效初期的研究,未见该系列合金中Ge微合金化的相关报道。为此,本文作者较系统地研究微量Ge对Al-1.5Cu-4.0Mg 合金时效行为及微观组织演化的影响。

1 实验

采用工业纯Al、 纯Mg、高纯Ge及Al-36.2%Cu中间合金为原料进行熔炼铸造,合金化学成分见表1。铸锭经均匀化后进行热轧,冷轧成2 mm 的板材。试样经500 ℃、1 h盐浴固溶处理后水淬,随后,在200℃下进行人工时效。硬度测试在MTK1000A显微硬度计上进行,负荷为1.961 N,加载时间为15 s,每个数据点采用8个硬度测量值的平均值。拉伸实验每个数据点取 3个平行试样的平均值,在 Instron8032 万能材料力学拉伸机上进行,拉伸速度为3 mm/min,试样沿轧向截取。X 射线衍射测试在日本Rigaku(D/Max2500)衍射仪上进行,采用 CuKα(λ=0.154 18 nm)辐射,加速电压为 20 kV,扫描速度为 2 (°)/min。透射电镜分析在TecnaiG220电子显微镜上进行,加速电压为200 kV。TEM试样经机械减薄后采用25%硝酸和75%甲醇混合液在−25 ℃左右双喷穿孔而成。

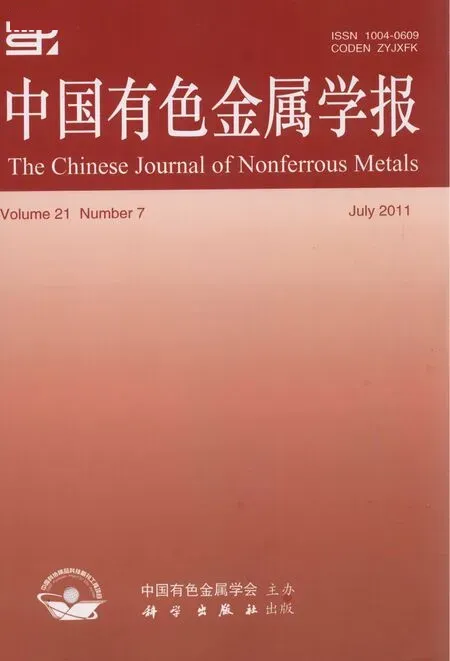

表1 实验合金的化学成分Table 1 Chemical compositions of studied alloys

2 实验结果

2.1 时效硬化效应

1#、2#和3#合金在200 ℃的时效硬化曲线如图1(a)所示。由图 1(a)可见,随着时效时间的延长,3种合金硬度逐渐增加,达到峰值后缓慢下降。整个时效过程中只出现一个峰值。其中,添加0.25%Ge的2#合金的时效硬度最高,添加0.5%Ge的3#合金的次之,无Ge的 1#合金的最低。而 1#合金到达时效峰值的时间为19 h,2#和3#合金的为16 h。这说明Ge的添加加快了合金的时效硬化速率。

图 1 200 ℃时 3种合金的时效硬化曲线和时效力学性能曲线Fig.1 Aging hardening (a) and aging mechanical properties(b) curves of three alloys aged at 200 ℃

2.2 力学性能

3种合金的时效硬化曲线(见图1(a))和力学性能曲线(见图1(b))的变化趋势相近,均随时效时间的延长,抗拉强度增加,到达峰值后下降,且 Ge的添加加快了合金时效硬化速率。峰值时,2#合金的抗拉强度比1#合金的高23 MPa,而3#合金的抗拉强度比1#合金的高16 MPa。添加Ge后,2#和3#合金的伸长率降低,2#合金的伸长率比3#合金的稍高。

2.3 TEM观察

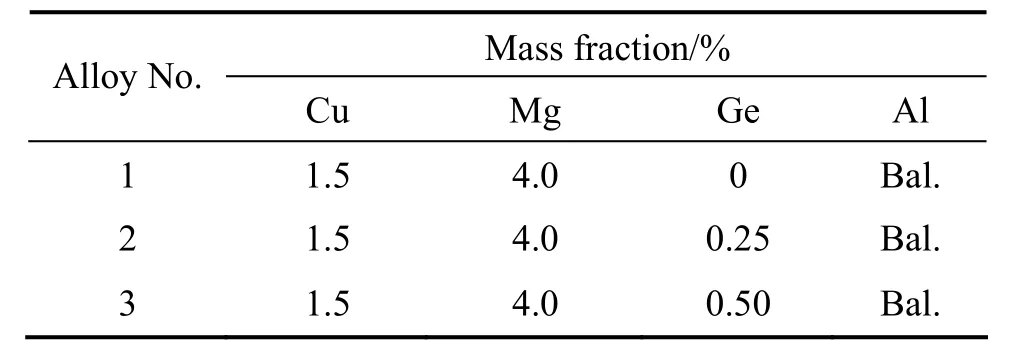

图2 3种合金在200 ℃欠时效态下(1 h)的TEM像及SAED谱Fig.2 TEM images and corresponding SAED patterns of three kinds of alloys under-aged at 200 ℃ for 1 h: (a), (b), (c) Alloy 1; (d),(e), (f) Alloy 2; (g), (h), (i) Alloy 3

图2 所示为1#、2#和3#合金在200 ℃欠时效态典型的 TEM 像及相应的 SAED谱。由图 2可知,Al-1.5Cu-4.0Mg合金中分布着大量的位错环和少量螺线型位错(见图2(a)),晶内存在少量块状析出相,且析出相呈弥散分布(见图 2(b)),由于析出量较少,没有观察到相应的衍射斑(见图2(c))。而添加0.25%Ge的2#合金中,位错环数量大幅减少(见图2(d)),同时可以观察到晶内大量块状相弥散分布(见图2(e)),相应的选区电子衍射谱上在近1/3和2/3g{220}处出现了明显的特征衍射斑,可以判断是T相(见图2(f))。此外,添加0.5%Ge的 3#合金中位错环数量也大幅减少(见图2(g)),晶内存在较多弥散分布的 T相(见图 2(h))。由此可知,添加微量Ge后,2#和3#合金较 1#合金析出更多细小弥散的T相,且2#合金中细小析出相的密度高于3#合金的。

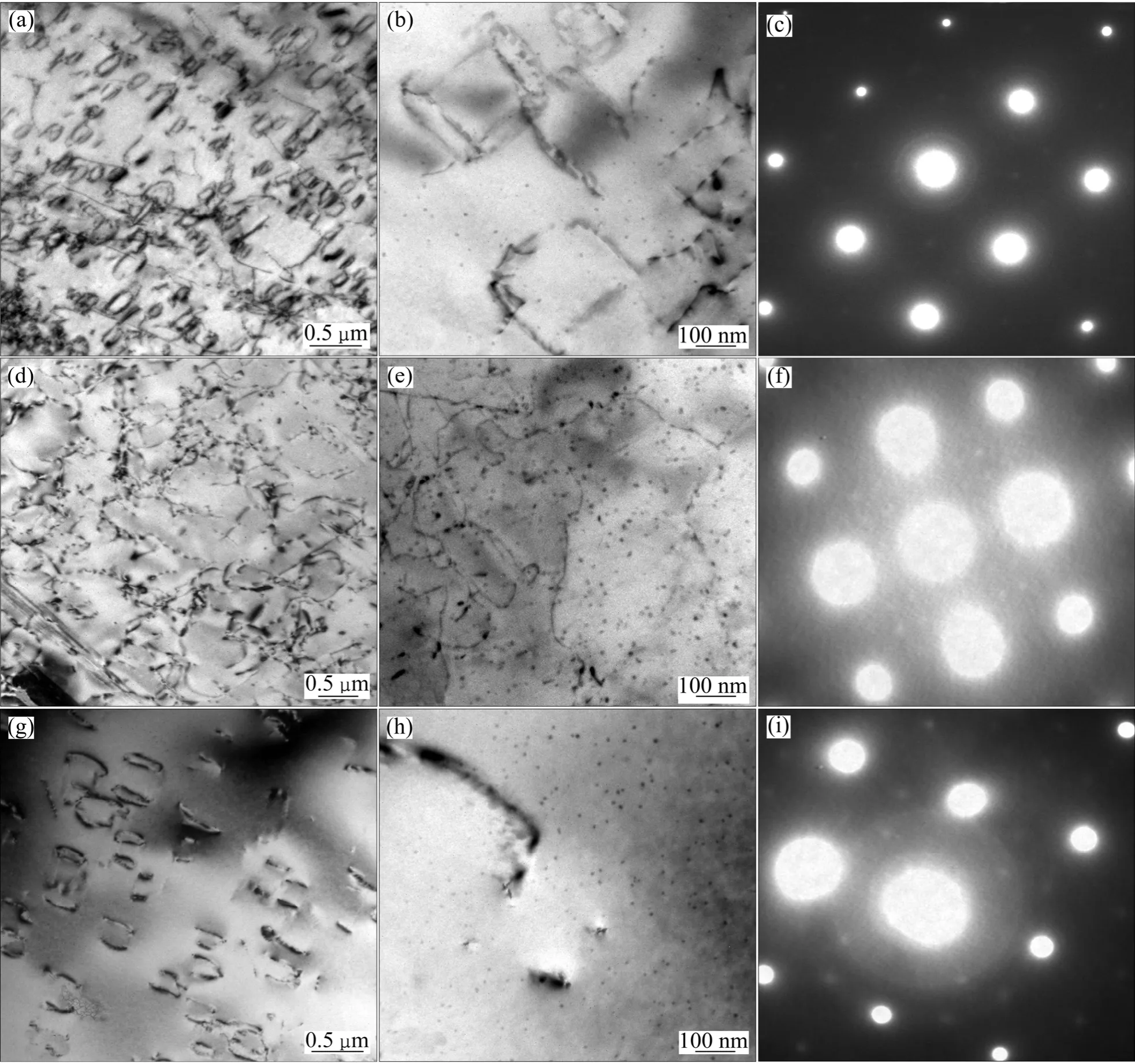

图3所示为合金1、2和3在200 ℃峰时效态下典型的TEM像及相应的SAED谱。在合金1峰时效态中观察到大量块状T相以及较多S相,在相应的SAED中可以观察到明显的T相和S相的衍射斑;2#合金的峰时效组织为大量析出的细小弥散块状T相和较少的S相,相应的SAED衍射谱中S相的衍射斑点并不明显;而3#合金中S相析出也很少,大量T相呈细小、弥散分布。2#和3#合金的T相比1#合金的更加细小、弥散,而随着Ge含量的增加,S相的析出量逐渐减少。

图3 3种合金在200 ℃峰时效态下的TEM像及相应的SAED谱Fig 3 TEM images and corresponding SAED patterns of three kinds of alloys peak-aged at 200 ℃: (a), (b) Alloy 1, 19 h; (c), (d)Alloy 2, 16 h; (e), (f) Alloy 3, 16 h

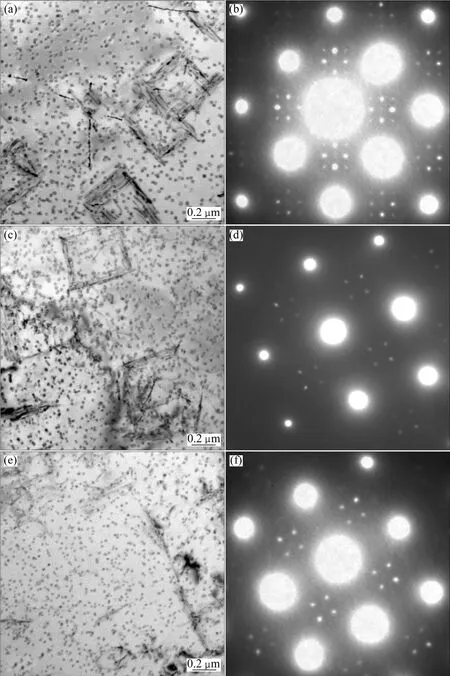

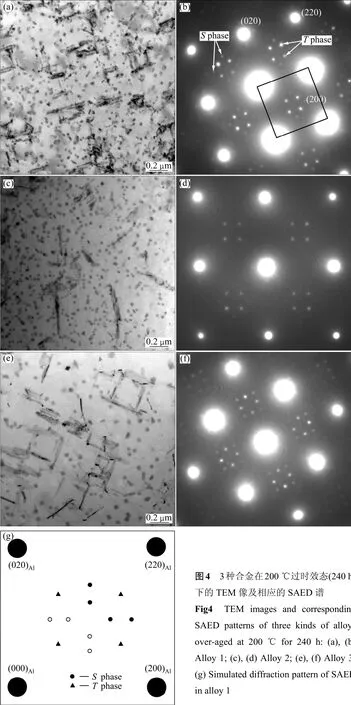

图4 所示为1#、2#和3#合金在200 ℃过时效态下典型的TEM像及相应的SAED谱。在1#合金过时效态中观察到块状T相和较多板条状S相,过时效态T相较峰时效时的数量明显减少,但粗化不明显,从相应的SAED衍射谱中观察到S相的衍射斑点,这说明S相析出较多。2#合金主要析出大量块状 T相和很少的板条状S相,相应的SAED衍射谱只观察到T相的衍射斑点。2#合金中T相比1#合金数量稍多,而S相则减少。而3#合金与1#和2#合金相比,其T相稍微粗化,且数量较少,S相的析出较2#合金中的多。从相应的SAED谱中可以看出,T相和S相的衍射斑强弱程度差不多。由上述可知,添加0.25%Ge能促进T相的析出,当Ge含量达到0.5%时,S相和T相的析出体积相差不大。

图4 3种合金在200 ℃过时效态(240 h)下的TEM像及相应的SAED谱Fig4 TEM images and corresponding SAED patterns of three kinds of alloys over-aged at 200 ℃ for 240 h: (a), (b)Alloy 1; (c), (d) Alloy 2; (e), (f) Alloy 3;(g) Simulated diffraction pattern of SAED in alloy 1

T相和S相的特征衍射斑如图4(g)所示,T相为对应SAED谱上在近1/3和2/3 g{220}处的特征衍射斑,S相和基体的位向关系如下[15]:

[100]S//[100]α, [010]S//[021]α, [001]S//[012]α

一般认为,S相沿〈100〉α延长方向在{120}惯习面上以板条状析出,它们易在淬火过程中产生的位错环和螺型位错异质形核。

2.4 XRD测试

图5所示为2#和3#合金过时效样品的X射线衍射谱。从图 5可以看出,2#和 3#合金中除了存在 α(Al)固溶体以外,还存在 Al2CuMg相和 Mg2Ge相。从Mg2Ge相对应的衍射位置可以发现,3#合金的Mg2Ge峰衍射强度高于2#合金的,这说明3#合金生成Mg2Ge的量多于2#合金的。

图5 合金2和3的XRD谱Fig.5 XRD patterns of different alloys: (a) Alloy 2; (b) Alloy 3

3 讨论

研究表明,Al-Cu-Mg合金中 m(Cu)/m(Mg)为0.11%~0.29%时,并没有发现 T相的析出[16]。RATCHEV 等[10]研究了 Al-4.2Mg-0.6Cu(质量分数,%)的析出过程,结果表明其遵循中等 Cu/Mg比Al-Cu-Mg合金析出规律,即 GPB 区、 S′和S′(Al2CuMg)相 。 本 实 验 中 , m(Cu)/m(Mg)为0.35%~0.37%,在3组合金中都发现了块状的T相,而且添加Ge后,在欠时效1 h就发现了大量弥散、细小的T相,合金2和3较合金1析出更多的T相,对位错运动有阻碍作用,从而提高了合金强度,且合金2中细小析出相更多,且比合金3具有更高的硬度和强度。

RATCHEV等[10]认为, Al-Cu-Mg合金中S相的析出序列有两个,分别为

α→S″→S′(S) (位错上非均匀形核)

α→Cu/Mg cluster(GPB 区)→S″→S′(S) (基体上均匀形核)

其中,前一序列形核过程发生在时效早期,S″相在缺陷上非均匀形核,后期长大成平衡相S相;而后一析出序列中,GPB区在时效前期偏聚形成,在时效中、后期成为 S″相均匀形核的晶核。SHIN和WOLVERTON[17]通过第一性原理计算得出Ge与空位的结合能很强。RINGER等[13]也证实了Ge和空位的交互作用很强,且大原子易捕获小原子和空位,有利于降低畸变能[18]。时效初期,由于 Ge和空位之间的强烈作用,Ge原子捕获了淬火态组织中的过饱和空位,使基体中可动空位浓度降低,抑制空位偏聚形成空位团,继而坍塌成位错环[14],降低位错环密度(见图2(d)),即 Ge对空位的捕获导致合金缺陷浓度降低,从而降低了S相在缺陷上非均匀形核的几率。而S相为板条状,T相为块状相,根据Cahn的析出相在不同类型缺陷处形核的形核率,在位错处形核的情况,可以用一个无量纲的参数来表示[19]:

式中:ΔGV为体积自由能的变化;µ为剪切模量;b为布拉格矢量;σ为界面能。从析出相形状来讲,比表面积越大的相界面能相应的ΔGV越小,故各种形状析出相对位错敏感程度由高到低的顺序为片状、板条状、块状(球状)。所以,板条状S相比块状T相的相对位错形核更为敏感。加入 Ge后,非均匀形核的位错位置减少,所以,两相更可能依靠均匀方式生长;而 T相的均匀形核阻力小于S相的,所以,其主要析出相为弥散的T相。因此,时效1 h就可以观察到块状T相。

欠时效时2#和3#合金中的T相比1#合金的更弥散且数量较多;峰值时效时,这些T相逐渐长大,成为主强化相,比1#合金中的T相弥散、细小。此外,通过位错非均匀形核的S相也长大,1#合金中析出S相的最多,2#和 3#合金由于 Ge的添加捕获空位,位错减少, S相析出逐渐减少。峰值时效时,2#和3#合金的强度和硬度高于1#合金的,这是因为T相成为主强化相,且更加细小和弥散。合金2的强度高于3#合金的是由于合金2的S相析出的体积分数较大,S相和T相复合强化。

时效中、后期,S相更倾向于在GPB区上形核,GPB区在时效早期偏聚而成,与Cu和Mg原子团簇有关。大量空位被Ge原子所俘获,从而使得含Ge合金中Cu和Mg等溶质原子赖以扩散的空位减少,因而阻碍了合金中GPB的形成和长大。同时,由于Ge和Mg的结合力大于Cu和Mg的[18],Ge不能通过桥接作用将 Cu和 Mg原子团聚在一块,因此,Cu和Mg团簇形成几率减小,GPB区的形成受到抑制,S相通过均匀形核的孕育期延长,生长率降低。1#合金中的 S′相通过在位错上非均匀形核,在 GPB上均匀形核,之后长大成平衡相S相,所以,在时效240 h后,观察到较多板条状S相,且S相粗化程度不高。而 2#合金由于位错上非均匀形核和 GPB上均匀形核都受到抑制,所以,过时效时,平衡相S相析出很少,3#合金与1#合金相比,S相也减少。此外,Al-Cu-Mg合金中S(S′)相的析出形态和合金析出序列还与合金总溶质含量有关[8]。由图 5可知,3#合金比 2#合金生成更多的Mg2Ge,0.5%Ge消耗了更多的Mg原子,当S相(Al2CuMg)和T相(Al6CuMg4)析出和长大时,都需要消耗Mg原子,形成S相需要的Mg原子较少,所以,形成S相的驱动力增大,T相的形成阻力也增大。因此,过时效时,3#合金与2#合金相比,S相析出较多。正是由于Mg2Ge相的形成,参与形成S相和T相的溶质原子减少,3#合金中S相和T相不仅数量减少,而且还存在部分粗化。

4 结论

1) 微量Ge能加速Al-1.5Cu-4.0Mg合金的时效进程、 增强合金的时效硬化和强化效果,且添加0.25%Ge的合金时效强化效果优于添加 0.5%Ge合金的。

2) 添加微量Ge能促进Al-1.5Cu-4.0Mg合金中T相的均匀形核析出,并使之细小和弥散。

3) 微量Ge的存在能降低淬火态缺陷浓度、抑制S相非均匀形核,S相析出体积分数略有降低。

REFERENCES

[1] LI Hong-ying, TANG Yi, ZENG Zai-de, ZHENG Zi-qiao,ZHENG Feng. Effect of aging time on strength and microstructures of an Al-Cu-Li-Zn-Mg-Mn-Zr alloy[J]. Materials Science and Engineering A, 2008, 498: 314−320.

[2] BAKAVOS D, PRANGNELL P B, BES B, EBERL F. The effect of silver on microstructural evolution in two 2××× series Al-alloys with a high Cu:Mg ratio during ageing to a T8 temper[J]. Materials Science and Engineering A, 2008, 491:214−223.

[3] LIU Xiao-yan, PAN Qing-lin, LU Cong-ge, HE Yun-bin, LI Wen-bin, LIANG Wen-jie. Microstructure and mechanical properties of Al-Cu-Mg-Mn-Zr alloy with trace amounts of Ag[J].Materials Science and Engineering A, 2009, 525: 128−132.

[4] FERRAGUT R, DUPASQUIER A, MACCHI C E, SOMOZA A,LUMLEY R N, POLMEAR I J. Vacancy-solute interactions during multiple step ageing of an Al-Cu-Mg-Ag alloy[J]. Scripta Materialia, 2009, 60: 137−140.

[5] GABLE B M, SHIFLET G J, STARKE E A. The effect of Si additions on Ω precipitation in Al-Cu-Mg-(Ag) alloys[J]. Scripta Materialia, 2004, 50: 149−153.

[6] ZHU A, GABLE B M, SHIFLET G J, STARKE E A. Trace element effects on precipitation in Al-Cu-Mg-(Ag, Si) alloys: A computational analysis[J]. Acta Materialia, 2004, 52(12):3671−3679.

[7] ZAHRA A M, ZAHRA C Y, DUMONT M. Effects of Ag or Si on precipitation in the alloy Al-2.5%Cu-1.5%Mg[J].Philosophical Magazine, 2005, 85(31): 3735−3754.

[8] HUTCHINSON C R, RINGER S P. Precipitation processes in Al-Cu-Mg alloys microalloyed with Si[J]. Metall Mater Trans A,2000, 31: 2721−2733.

[9] 王诗勇, 陈志国, 李世晨, 杨文玲, 郑子樵. 微量Si 和 Ag对低 Cu/Mg 比 Al-Cu-Mg 合金时效行为及微观组织结构演化的影响[J]. 中国有色金属学报, 2009, 19(11): 1902−1907.WANG Shi-yong, CHEN Zhi-guo, LI Shi-chen, YANG Wen-ling,ZHENG Zi-qiao. Effects of Si and Ag additions on ageing behaviour and microstructure evolution of Al-Cu-Mg alloy[J].The Chinese Journal of Nonferrous Metals, 2009, 19(11):1902−1907.

[10] RATCHEV P, VERLINDEN B, de SMET P, van HOUTTE P.Effect of cooling rate and predeformation on the precipitation hardening of an Al-4.2wt.%Mg-0.6wt.%Cu alloy[J]. Scripta Materialia, 1998, 38: 1195−1201.

[11] CHARAI A, WALTHER T, ALFONSO C, ZAHRA A M,ZAHRA C Y. Coexistence of clusters, GPB zones, S″, S′ and S-phases in an Al-0.9% Cu-1.4% Mg alloy[J]. Acta Materilia,2000, 48: 2751−2764.

[12] CHEN Zhi-guo, ZHENG Zi-qiao. Microstructural evolution and ageing behaviour of the low Cu:Mg ratio Al-Cu-Mg alloys containing scandium and lithium[J]. Scripta Materialia, 2004, 50:1067−1071.

[13] RINGER S P, PRASAD K S, QUAN G C. Internal co-precipitation in aged Al-1.7Cu-0.3Mg-0.1Ge(at%) alloy[J].Acta Materialia, 2008, 56: 1933−1941.

[14] RINGER S P, QUAN G C, SAKURAI T. Solute clustering,segregation and microstructure in high strength low alloy Al-Cu-Mg alloys[J]. Materials Science and Engineering A, 1998,250: 120−126.

[15] WANG S C, STARINK M J. Two types of S phase precipitates in Al-Cu-Mg alloys[J]. Acta Materialia, 2007, 55: 933−941.

[16] RATCHEV P, VERLINDEN B,VAN HOUTTE P. S′ phase precipitation in Al-4%Mg-1%Cu alloy[J]. Scripta Metall, 1994,30: 599−604.

[17] SHIN D, WOLVERTON C. First-principles study of solute-vacancy binding in magnesium[J]. Acta Materialia, 2010,58: 531−540.

[18] WOLVERTON C. Solute-vacancy binding in aluminum[J]. Acta Materialia, 2007, 55: 5867−5872.

[19] CHRISTIAN J W. The theory of transformations in metals and alloys[M]. Netherland: Pergamon, 2002: 621.

Effect of trace addition of Ge on aging behaviour and microstructure of Al-1.5Cu-4.0Mg alloy

ZHOU Xian, CHEN Zhi-guo, HUANG Yu-jin, SHU Jun, REN Jie-ke

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of trace Ge additions on the aging behavior and microstructure of Al-Cu-Mg alloy with low ratio of Cu to Mg were investigated by the microhardness test, tensile test, XRD and TEM. The results indicate that the trace addition of Ge can increase the aging rate and enhance the effect of aging hardening and strengthening. Compared with Al-1.5Cu-4.0Mg-0.5Ge (mass fraction, %) alloy, the addition of 0.25%Ge has more favorable effect on aging strengthening. The trace addition of Ge can promote the homogeneous nucleation and the dispersive distribution of T phase and reduce the density of defects and the heterogeneous nucleation of S phase, resulting in slight reduction of the volume fraction of S phase.

aluminum alloy; aging characteristics; microstructure; Ge

TG146.2

A

1004-0609(2011)07-1513-08

国家自然科学基金资助项目(50871123);中澳科技合作特别基金资助项目(51011120052)

2010-08-25;

2010-11-22

陈志国,教授,博士;电话:0731-88830270; E-mail: zgchen@mail.csu.edu.cn

(编辑 陈卫萍)