二次冷轧原板电镀锡前处理中不同清洗剂的清洗效果

2011-11-22周庚瑞唐杰李建中

周庚瑞,唐杰,李建中

(1.上海宝山钢铁股份有限公司,上海 201900;2.华东理工大学,上海 200237;3.东北大学,辽宁 沈阳 200431)

二次冷轧原板电镀锡前处理中不同清洗剂的清洗效果

周庚瑞1,*,唐杰2,李建中3

(1.上海宝山钢铁股份有限公司,上海 201900;2.华东理工大学,上海 200237;3.东北大学,辽宁 沈阳 200431)

研究了清洗剂的组成及用量、温度和清洗时间对二次冷轧镀锡原板表面油污清洗效果的影响。结果表明,采用9号清洗剂(含氢氧化钾30%、葡萄糖酸钾4%、聚氧丙烯–聚氧乙烯嵌段共聚物13%、硫酸羟胺5%,余量为水),其用量为3%、温度为65 °C、浸洗时间为3 s时,二次冷轧镀锡原板的油污清洗效率达99%以上。

二次冷轧镀锡板;原板;前处理;清洗剂

1 前言

镀锡板是在冷轧低碳薄钢板双面上镀覆纯锡,是一种生产工艺比较复杂、技术水平要求很高、制造难度很大而质量要求很高的产品[1]。它集钢的强度和成型性及锡的耐蚀性、焊接性和外观于一体,广泛应用于食品工业及各种制作容器、冲压制品、包装材料的非食品工业。目前,世界镀锡板年产量已超过2 250万t,我国年生产能力也超过200万t。

然而,镀锡板正面临着其他可替代材料(如铝材、塑料等)越来越激烈的竞争[2]。目前,镀锡板正向减薄的趋势发展。在镀锡原板减薄的同时,提高钢板强度的最好方法就是二次冷轧,其板厚减少至普通镀锡板的1/2 ~ 2/3(代替普通镀锡板的平整工序),即一次轧制板厚为0.18 ~ 0.6 mm,二次轧制板厚为0.14 ~ 0.36 mm,甚至达到0.10 ~ 0.17 mm。但是,二次冷轧原板表面残油量多,引起镀锡工艺中碱洗工作槽中泡沫增多,严重影响了去油效果,从而导致镀锡走板速度减慢,生产效率低。另外,碱液中出现易吸附于带钢表面的碎沫状松散型胶体颗粒,严重影响镀锡板产品质量。因此,针对二次冷轧原板(简称 DR材原板)表面清洗的研究,对提高生产效率和产品质量,有着重要的实际意义。

本文研究了9种不同的清洗剂对镀锡原板的清洗效果,分析了镀锡原板处理前后的表面形貌,优化了工艺条件,以期提高镀锡板的成品质量和生产效率。

2 实验

2. 1 药品、试片及仪器

二次冷轧原板的尺寸为100 mm × 100 mm。9种清洗剂的组成列于表1。

表1 9种清洗剂的组成Table 1 Composition of nine types of detergents

实验仪器有上海方瑞 JA5003型电子天平和南京固琦GQ-300型金相显微镜。

2. 2 实验方法

以单因素实验为基础,确定各参数的实验范围后,通过正交试验优化工艺参数,以清洗效果为衡量指标。在实验过程中,每个实验都取3个平行试样。

清洗效果 = (处理前表面含油量 − 处理后表面含油量)÷ 处理前表面含油量。

含油量的测试方法:试验用钢板由取样人员从冷轧钢卷上剪下(要求表面不得有其他油液、油污、水滴和手印,四边平整),将专用取样环扣在测量面上;然后在取样环中倒入一定量(30 ~ 40 mL)的四氯化碳,使钢板上的油溶解;接着用医用玻璃针筒吸取四氯化碳及被溶解的油,转移到100 mL容量瓶中。重复以上步骤2次,最终溶液不超过80 mL。将容量瓶中的溶液用红外光谱进行分子振动的吸光度分析,取红外光谱2 700 ~ 3 100 cm−1范围内的所有振动峰的全面积作为分析结果。根据峰面积求得油液质量,再除以试样钢板面积,即得钢板单位面积内的含油量。

3 结果与讨论

3. 1 工艺条件的单因素实验

恒定清洗液温度65 °C、清洗时间3 s,改变清洗剂的种类及其浓度,镀锡原板的油污清洗效果如图 1所示。

图1 清洗剂的浓度对油污清洗效果的影响Figure 1 Effect of the concentration of detergent on degreasing efficiency

由图 1可知,随着清洗剂浓度的增大,镀锡原板的油污清洗效果明显提高,当质量分数超过3%时,清洗效果都提高得较为缓慢。此外,不同清洗剂的清洗效果也有所差异,清洗剂9的清洗效果最佳。这是由于碱性除油主要是通过皂化反应来实现,即有足够的碱和具有使油污表面更新的条件,就可以将可皂化油完全清洗干净。清洗剂浓度低时,碱的浓度不足,影响了皂化反应;而清洗剂浓度高时,肥皂的溶解度下降,且油污表面更新速度有限。所以,清洗剂浓度过高,不利于皂化反应。而不同清洗剂的清洗效果主要取决于添加剂(表面活性剂和乳化剂),从而改变油污表面的更新速度。

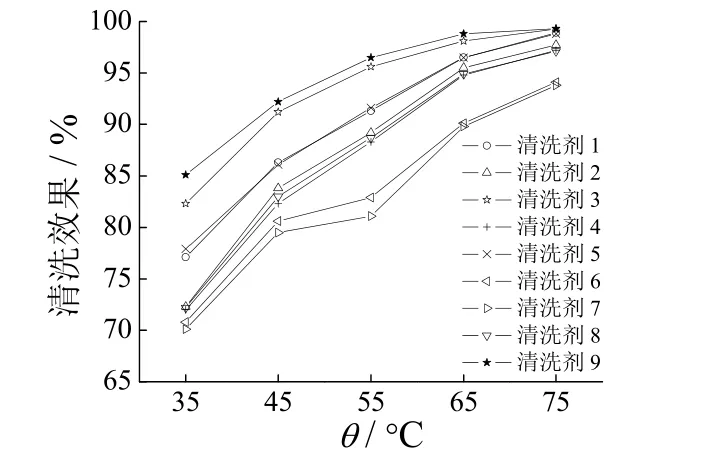

图2为清洗时间3 s、清洗剂浓度3%时,清洗液温度对油污清洗效果的影响。

图2 清洗液温度对油污清洗效果的影响Figure 2 Effect of the temperature of cleaning solution on degreasing efficiency

由图 2可知,温度越高,油污清洗效果越好。这是由于温度越高,钢板表面黏附的油脂与清洗剂的物理化学反应速度越快[3],同时,油污的黏度随着温度的提高而降低,故除油越容易。但从成本考虑,温度不宜过高。清洗剂含有一定的表面活性剂和乳化剂,会影响油污的黏度,因此可以有效降低清洗液的温度。

图3为清洗剂浓度3%、清洗液温度65 °C时,清洗时间对油污清洗效果的影响。

图3 清洗时间对油污清洗效果的影响Figure 3 Effect of rinsing time on degreasing efficiency

由图 3可知,随着清洗时间延长,油污清洗效果越来越好。这是由于时间的延长可以使皂化反应和油污表面更新更加充分,但时间过长会影响镀锡板的生产效率。

3. 2 工艺条件的优化

根据单因素实验,选择清洗剂 9进行正交试验,考察清洗剂的质量分数、温度及清洗时间3个因素对清洗效果的影响。按三水平四因素的正交表L9(34)进行试验:因素A为清洗剂的质量分数,取2%、3%和4%;因素B为温度,取55、65和75 °C;因素C为清洗时间,取1、2和3 s;因素D为空。以清洗效果为衡量指标,得优化的工艺条件如下:清洗剂 9的质量分数为3%,温度65 °C,清洗时间2 s。对上述工艺条件进行了验证,清洗效果达到99%以上。

3. 3 镀锡原板清洗前后的表面形貌

图4a为镀锡原板清洗前的表面形貌,镀锡原板表面发亮,且局部存在黏附物。

图4 镀锡原板清洗前后的表面形貌Figure 4 Surface morphologies of black plate before and after cleaning for tin electroplating

采用清洗剂 9在上述最优工艺条件下对镀锡原板进行处理后,所获得的表面状态如图4b所示。由图4b可知,镀锡原板表面黏附物少,且没有光亮的油污。这也说明了清洗剂 9对二次冷轧原板的表面清洗效果良好。

4 结论

确定了对二次冷轧镀锡原板有优良清洗效果的清洗剂(由含氢氧化钾30%、葡萄糖酸钾4%、聚氧丙烯–聚氧乙烯嵌段共聚物13%、硫酸羟胺5%及水组成),其最优工艺条件为:质量分数3%,温度65 °C,浸洗时间3 s。此条件下清洗后,二次冷轧镀锡原板表面状态良好,清洗效果达99%以上。

[1] 安茂忠. 电镀理论与技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2004.

[2] 刘相华, 王国栋, 杜林秀, 等. 普碳钢产品升级换代的现状与发展前景[C] // 中国金属学会第7届轧钢年会论文集. 北京: 冶金工业出版社, 2002: 415-420.

[3] 陈洁. 油脂化学[M]. 北京: 化学工业出版社, 2004.

Cleaning effectiveness of different detergents in pretreatment of double cold-rolled black plates for tin electroplating //

ZHOU Geng-rui*, TANG Jie, LI Jian-zhong

The effects of the composition and concentration of detergent, temperature and rinsing time on cleanout efficiency for double cold-rolled black tinplates were studied. The results showed that the degreasing efficiency is above 99% by rinsing with 3% detergent No.9 (composed of potassium hydroxide 30%, potassium gluconate 4%, polyoxypropylene–polyoxyethylene block copolymer 13%, hydroxylamine sulfate 5%, and the balance water) at 65 °C for 3 s.

double cold-rolled tinplate; black plate; pretreatment; detergent

Steel Sheet Cold Rolling Plant, Baosteel Branch, Shanghai 200431, China

TG178; TQ153.13

A

1004 – 227X (2011) 02 – 0009 – 03

2010–09–07

2010–10–14

周庚瑞(1977–),男,江西萍乡人,硕士,工程师,从事金属包装材电镀工艺研究。

作者联系方式:(E-mail) zgr393@163.com。

[ 编辑:温靖邦 ]