我国造纸工业废水深度处理的技术现状及其发展趋势

2011-11-21翟阳

翟 阳

(中国中轻国际工程有限公司,北京,100026)

我国造纸工业废水深度处理的技术现状及其发展趋势

翟 阳

(中国中轻国际工程有限公司,北京,100026)

主要介绍了目前我国造纸工业废水深度处理的混凝、吸附、高级氧化、膜分离与膜生物反应器 (MBR)工艺、磁混凝沉淀与磁化―仿酶催化缩合工艺、氧化塘、人工湿地等主要技术的现状,并分析了其发展趋势。

造纸工业废水;深度处理;发展趋势

1 造纸工业废水深度处理的技术现状

自20世纪90年代以来,随着各造纸企业对工业废水处理重视程度的逐渐加强,陆续配套建设了大批废水处理厂。各企业因自身生产工艺不同,采用的废水处理工艺也各不相同,处理工艺大多集中在一级预处理 (沉淀、气浮)+二级生化处理 (厌氧、好氧+沉淀),部分企业还根据实际需要在后端设置化学混凝三级处理流程实现达标排放。一般情况下,经过处理后的废水CODCr可以降低到150~300 mg/L。

随着GB3544—2008 制浆造纸工业水污染物排放标准的颁布,大幅度提高了污染物排放控制水平,新标准分两个阶段实施,第一阶段从2008年8月1日至2011年7月1日,第二阶段为2011年7月1日以后,新标准中特别增加了对环境承载力脆弱地区设置的水污染物特别排放限制,加大了对环境敏感地区的污染物排放控制力度。新标准除了提高对以前标准中 CODCr、BOD5、SS、AOX的控制外,还新增了色度、氨氮、总氮、总磷、二恶英等指标的控制,从而增加了各企业治理工业废水的压力和难度,也促使企业积极寻找适合自身发展的深度处理工艺路线。

深度处理是进一步去除二级处理出水中剩余污染物的净化过程,目前多数造纸企业的废水在经过二级生化处理后,CODCr、色度等指标难以满足GB3544—2008标准的要求,因此采用深度处理工艺实现达标排放是必然趋势。目前我国造纸工业废水深度处理的主要技术现状如下。

1.1 混凝处理技术

混凝处理是废水处理技术中最常用的处理方法,处理的对象主要是废水中的悬浮固体和胶体杂质。其作用机理主要是向水中投加混凝剂与助凝剂,并在其作用下通过压缩微粒表面双电层、电性中和等作用使胶体等脱稳,进而依靠吸附架桥、卷扫、网捕等作用使水中污染物粒子形成大的絮团,通过沉淀或气浮等物理方式与水分离,实现水体的净化。这种方法投资少、过程简单、操作方便、运行成本相对较低,是目前国内企业在选择深度处理工艺时优先考虑的技术措施。

1.1.1 沉淀

具有运行稳定、设施简单、动力消耗低、构筑物维护费用低等特点,但是占地面积大。目前在实际工程中主要采用中心进水周边出水形式的幅流式沉淀池,另外也有矩形池体的平流沉淀池等工程实例。山东华泰纸业、山东太阳纸业、四川永丰纸业等企业都采用了混凝沉淀的工艺路线。

1.1.2 气浮

向废水中通入空气,并以微小气泡从水中析出作为载体,使废水中微小颗粒黏附在气泡上浮出水面,通过刮板撇除实现杂质与水的分离。气浮法的设备相对多、动力消耗大,但设备体积与占地面积小,特别适用于现有企业在场地有限的情况下进行升级改造工程。目前在国内企业中的混凝处理技术运行案例中,采用气浮方法的工程所占比例较大。如亚太森博、金城纸业、漯河舞阳银鸽、泰格林纸、玖龙纸业、广州造纸厂、赤天化纸业等都有使用。

气浮法设备目前的形式较多,包括传统形式的溶气气浮、涡凹气浮、超效浅层气浮等,近10年来发展较快且企业使用较多的是超效浅层气浮设备,已经逐渐成为气浮处理的主流产品被企业广泛接受和使用。

混凝处理法存在化学污泥量大、对CODCr的去除率存在一定限制的问题。根据多个制浆造纸企业的实际工程运行经验,除了非脱墨废纸浆造纸企业以及商品浆造纸企业外,二级处理后的废水中CODCr一般为200~400 mg/L,采用混凝方法处理后的出水CODCr一般在100~150 mg/L,较难稳定在100 mg/L以下,对满足GB3544—2008标准中表2的指标要求还有一定差距。

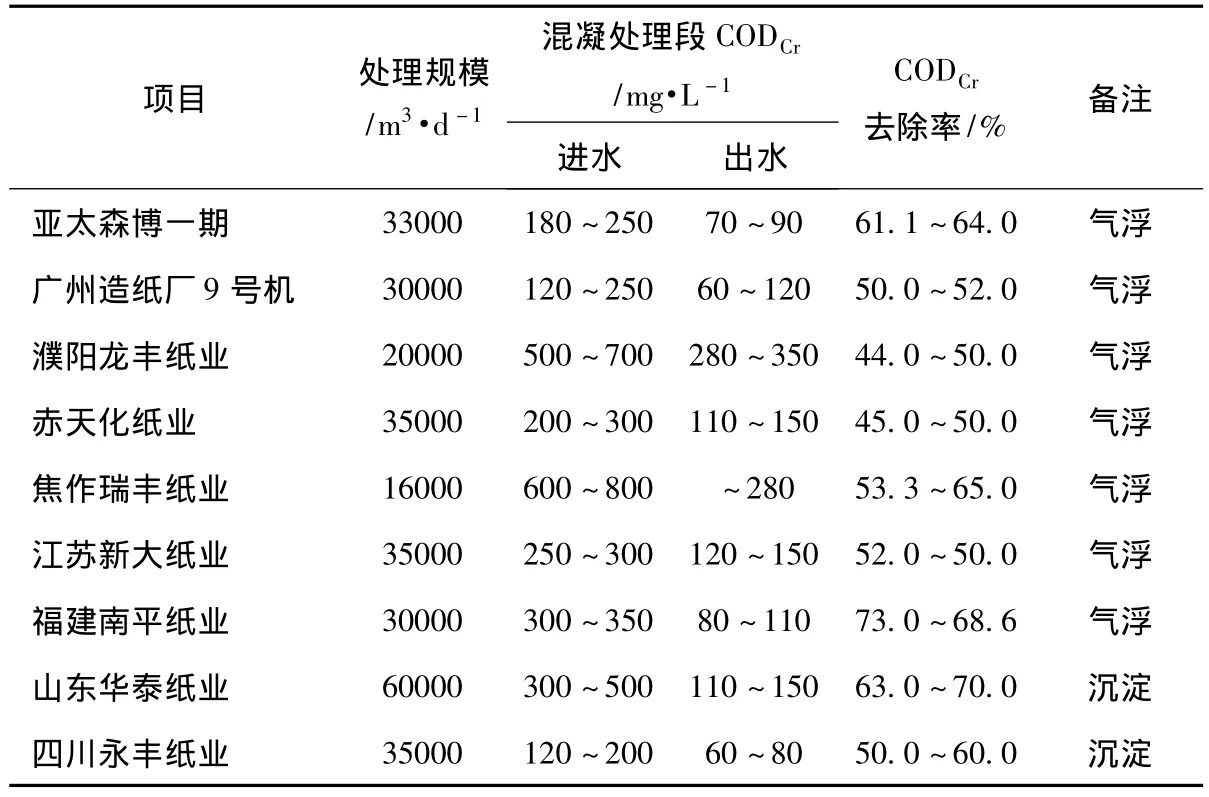

表1是一些企业在废水处理工程中混凝处理段的CODCr进出水数据。由表1可见,对二沉池后出水采用混凝处理,CODCr去除率大多可以达到50% ~65%,有些可以达到70%。在实际运行中,当加大混凝剂的用量时,CODCr的去除率仍会有一定程度的提高,但是会带来处理成本增加及化学污泥显著增加的问题,因此目前大多数废水的混凝处理系统中CODCr的去除率在70%以下。根据水质和对CODCr去除率要求的不同,运行成本一般在0.5~2.0元/m3。吨水的建设投资一般多在100~300元,举例如下:

2008年建设的某化学浆项目深度处理工程,规模50000 m3/d,采用3台国产直径14 m的超效浅层气浮设备,执行GB3544—2008第一阶段排放标准。进水 SS≤100 mg/L,CODCr≤300 mg/L,色度 300倍;处理出水SS≤50 mg/L,CODCr≤150 mg/L,色度≤50倍,pH值6~9。全部设备投资386万元,配套电仪、管路及土建工程费用约为180万元,折合吨水投资约为113.2元,吨水处理成本约为0.7~0.8元。

表1 部分企业2008—2009年运行中的CODCr数据

2007年建设的某脱墨浆新闻纸项目,深度处理规模30000 m3/d,采用两台直径13 m的国产超效浅层气浮设备处理,吨水投资约为150元。深度处理部分进水CODCr约为200 mg/L,色度约为400倍;处理后实际出水SS约为20 mg/L,CODCr约为60~90 mg/L,色度约为20倍,pH值6~9,吨水处理成本约为0.6~0.7元。

1.2 吸附技术

吸附法是利用多孔性的固体物质,使废水中的一种或多种物质被吸附到固体表面而去除的方法,它可用于除臭及去除有机物、胶体、微生物及残氯等目的。其特点是处理效果好,CODCr可以降低到很低,设备简单,但吸附饱和后需要再生,操作不便且运行成本较高,一般作为混凝处理方法的后续处理手段。常用的吸附剂包括活性炭、活性焦、膨润土、硅藻精土等。活性炭对色度与CODCr的去除具有明显的效果,废水的脱色率一般在60% ~90%,对CODCr的去除率可以在55% ~75%,吨水的运行费用在1.5~2.5元。活性焦具有活性炭的吸附特点,生产成本不到活性炭的50%。目前活性炭与活性焦吸附处理的工业运行实例相对较少。膨润土在国内目前仍以实验研究为主。硅藻精土对于SS、CODCr、色度、氮磷等同时具有较好的去除效果。目前在造纸废水处理上还未实际应用,但在广东、江苏、云南、贵州、广西、内蒙古等地城市废水处理中已经有一些工程实例并取得了良好效果,为造纸行业提供了可借鉴的经验。

1.3 高级氧化技术

高级氧化技术又称深度氧化技术,泛指有大量羟基自由基 (·OH)参与的化学氧化过程。羟基自由基的氧化能力极强,其电位 (2.80 V)仅次于氟(2.87 V),在处理过程中通过羟基自由基与有机化合物间的加合、取代、电子转移、断键、开环等作用,可使废水中难降解的大分子有机物氧化降解成低毒或无毒的小分子物质,甚至直接分解成为CO2和H2O,达到无害化的目的。高级氧化技术包括了Fenton氧化法、光催化氧化法、电化学氧化技术、臭氧氧化法等,具有反应速度快、处理效率高、对有毒污染物破坏彻底、无二次污染、适用范围广、易操作等优点。目前行业内实际应用的主要是Fenton氧化法。

1.3.1 Fenton氧化法

Fenton技术是采用Fe2+与H2O2反应体系氧化多种有机物,Fenton氧化过程实际上是极为复杂的,其实质就是羟基自由基与有机物进行一系列反应,各反应之间相互作用与影响。由于Fenton技术能够非常有效地去除造纸废水中的色度和CODCr,近些年在我国造纸企业中出现了较多的实际工程,包括传统Fenton氧化工艺以及Fenton流化床处理工艺。

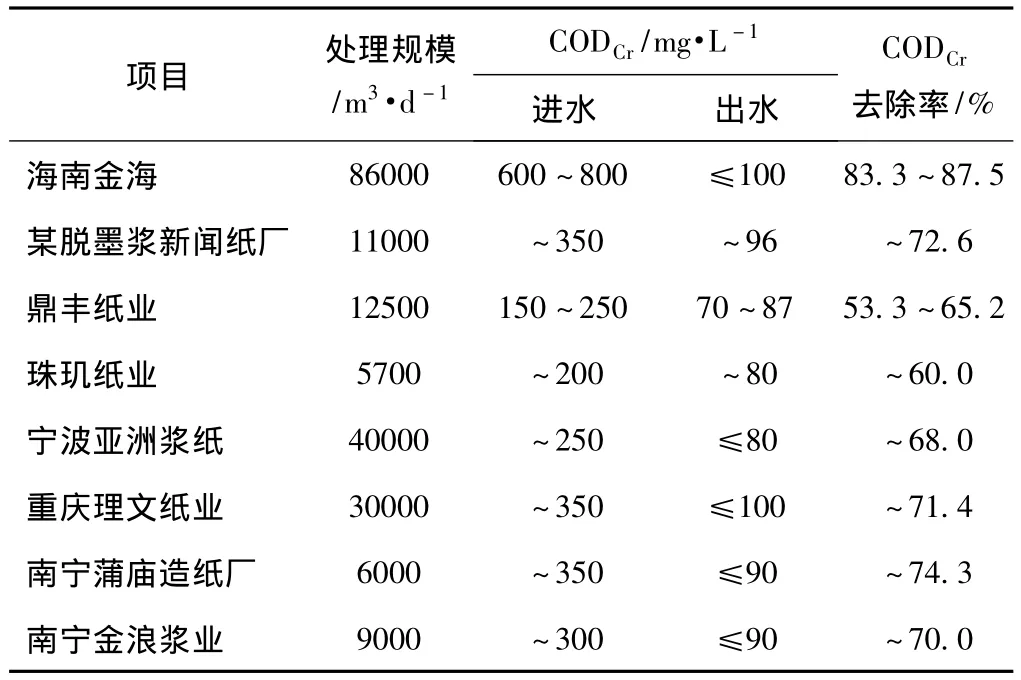

Fenton氧化工艺首先对进水的pH值进行调节,使pH值降低到3~4以更好发挥Fenton试剂的作用,随后通过足够的停留时间来完成氧化反应,反应后的出水要将pH值回调到6.0~6.5左右,进一步通过后续沉淀过程进行泥水分离,从而实现废水净化过程。由于要多次对废水的pH值调节,其酸碱的消耗量较大,并对与废水接触的构筑物与管道设备的防腐蚀要求程度高,因此其建设成本与处理成本较高。不同浆纸类型生产企业实际运行案例中,吨水处理成本在1.5~5.0元,甚至会更高,目前实际建设的项目吨水投资成本大约在500~1000元,部分采用Fenton氧化法处理技术企业的运行数据见表2。

由表2可见,Fenton氧化法用于造纸废水的深度处理,对CODCr具有较高的去除效率,虽然运行成本与投资费用较高,可以真正满足GB3544—2008排放标准的要求,是一种较为可靠与实用的技术措施。近两年来这种技术在国内的普及应用非常迅速,除了表中所述企业外,山东华泰纸业、安徽华泰林浆纸项目、广西博冠纸业、无锡荣成纸业、云南昌宁建星纸业、山东太阳纸业、赣州华劲纸业、广西华劲纸业、敦信纸业、联盛纸业 (龙海)等多家企业都已运行或在建Fenton氧化法处理工程。

表2 采用Fenton氧化法处理技术企业的运行数据

1.3.2 其他氧化技术

(1)光催化氧化 (非均相)技术

光催化氧化 (非均相)是以n型半导体 (如TiO2、ZnO、WO3、CdS等)作为催化剂的氧化过程。目前光催化氧化法的研究及应用尚存在不足,例如造纸废水的色度高、悬浮物含量高,对紫外光的透射性产生一定的影响,另外催化剂的流失、紫外光源等也是光催化氧化法工程应用中需要解决的问题。

(2)电化学氧化技术

电化学氧化技术对污染物具有较好的去除效果,目前仍以研究为主,也有少量实际案例。据报道,中国林业科学研究院制浆造纸研究开发中心研制的一种电化学处理技术,用于废纸造纸的废水处理工程,进水CODCr为120 mg/L,出水 CODCr为50 mg/L,去除率为58.3%,处理成本约0.95元/m3。

(3)臭氧氧化技术

臭氧氧化技术是利用臭氧在不同的催化剂条件下产生羟基自由基的一种高级氧化工艺,在工业废水处理中的应用越来越广,很多报道都肯定了臭氧对多种行业产生的废水有很好的处理效果,如制药废水、焦化废水、印染废水、造纸废水等。

国内对臭氧氧化技术处理造纸废水的研究成果较多,研究结果表明各种联用技术对色度与CODCr具有明显的去除效果,根据试验工艺条件的不同,色度与CODCr的去除率分别达到了88.8% ~99%、54.9% ~80%,基本能达到新制浆造纸废水排放标准的要求。目前臭氧氧化技术的应用仍受到一些因素的限制,如臭氧发生器所产生的臭氧浓度低、电耗量大、设备及运行费用高,这些问题仍有待进一步的研究与探索。

1.4 膜分离技术与膜生物反应器 (MBR)工艺

膜分离技术是指在分子水平上不同粒径的混合物,在压力或电场作用下通过半透膜时,实现选择性分离的技术。半透膜又称分离膜或滤膜,膜壁布满小孔,根据孔径大小可以分为:微滤膜、超滤膜、纳滤膜、反渗透膜、电渗析 (ED)等,另外将膜分离技术与好氧生物处理技术有机结合起来的新型水处理技术——膜生物反应器 (MBR)工艺,是目前最具发展前景的废水处理新技术之一。

1.4.1 微滤(MF)

微滤又称微孔过滤,通常孔径在0.1~1.0 μm,微滤膜能对大直径的菌体、悬浮固体等进行分离,实现除去造纸废水中絮凝体和悬浮物的目的。

1.4.2 超滤(UF)

超滤是介于微滤和纳滤之间的一种膜分离技术,膜孔径在0.05~1000 μm。膜通常截留相对分子质量在1000~300000,故超滤膜能对大分子有机物 (如蛋白质、细菌)、胶体、悬浮固体等进行分离。超滤技术在造纸废水的深度处理中的研究较为广泛,并有实际工程案例。

1.4.3 纳滤(NF)

纳滤是介于超滤与反渗透之间的一种膜分离技术,其截留相对分子质量在80~1000,通常截留率在60%~90%,相应截留相对分子质量在100~1000,纳滤膜能对小分子有机物等与水、无机盐进行分离,实现脱盐与浓缩的同时进行。我国纳滤技术在造纸废水深度处理方面的应用尚处于研究阶段。

1.4.4 反渗透(RO)

反渗透技术是利用反渗透膜只能透过溶剂 (通常是水)而截留离子物质或小分子物质的选择透过性,以膜两侧静压为推动力,而实现对液体混合物分离的膜过程。利用该技术进行造纸废水的深度处理研究显示,对CODCr和BOD5去除率大于85%,脱盐率和细菌去除率大于90%,可实现废水的高层次回用。1.4.5 电渗析

电渗析是以溶液中的离子选择性地透过离子交换膜为特征的一种新兴的高效膜分离技术。目前该技术在造纸废水深度处理中的研究较少。

1.4.6 膜生物反应器

膜生物反应器是将膜分离技术与好氧生物处理技术有机结合起来的新型水处理技术工艺,利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。根据膜分离单元与活性污泥池的不同组合形式,分为外置膜生物反应器与内置膜生物反应器两种。

这种工艺技术目前在市政污水处理项目上有不少应用实例,同时也是目前最被重视的一种处理技术。

膜分离技术用来处理造纸废水的历史不长,但是发展比较迅速,国内已经有部分工程实例,例如:

(1)昆山钞票纸厂在2010年底,新增建设了规模2000 m3/d的造纸废水处理项目,采用膜生物反应器处理工艺,目前正在进行调试,据了解,废水经处理后 CODCr≤70 mg/L。

(2)山东某纸业采用了国内最先进的低压膜水净化技术,于2004年投入运行,可使草浆废水CODCr降低到50 mg/L以下,BOD5降低到10 mg/L以下,出水无色、无味、无菌、无悬浮物。

(3)金东纸业 (江苏)投资2000万元,设计建造了“放流水逆渗透回用系统”,该企业每天车间排放废水40000 m3,其中10000 m3被“放流水逆渗透回用系统”深度处理,经过微滤-纳滤-逆渗透过滤,废水CODCr从100 mg/L变成<1 mg/L的纯净水,钙、镁离子含量极低,被回用于企业热电厂的锅炉中,锅炉用水成本降低了1元/t。

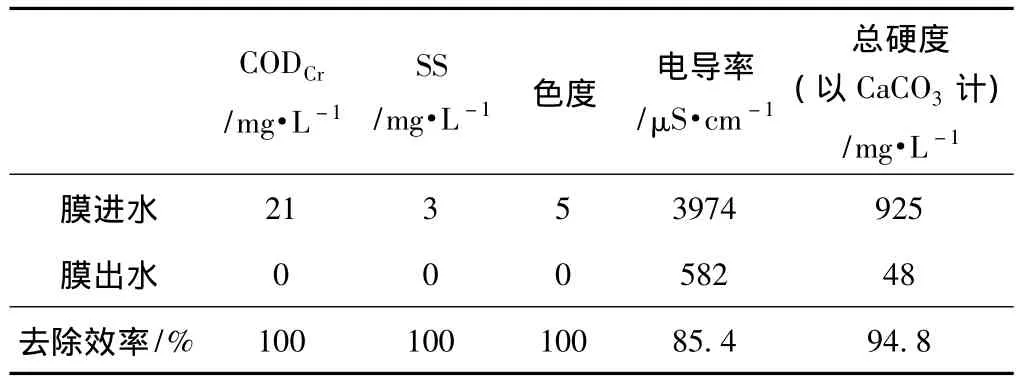

(4)中冶银河纸业在多级废水处理的基础上,投资6200万元,以经过深度处理后的中段废水作为水源,于2010年6月建成投用了处理能力为50000 m3/d的中段废水回用设施,主体采用臭氧氧化、活性炭过滤以及低压膜中段废水回用技术工艺,其中臭氧氧化+活性炭过滤建设规模为50000 m3/d,低压膜水处理建设规模为20000 m3/d,水质达到了生产用水要求。其低压膜系统由超滤膜和纳滤膜组成,选用山东招金膜天中空纤维膜作为超滤膜以及美国海德能的聚酰胺复合膜作为纳滤膜。活性炭出水先进入超滤膜系统处理,后进入纳滤膜组,出水水质可完全满足文化纸及电厂生产用水要求,见表3。低压膜单元吨水处理成本1.83元,全流程吨水处理成本2.5元。

(5)太阳纸业南厂区处理能力为26000 m3/d的废水处理站对纸机白水进行生化处理后,CODCr均能达到100 mg/L以下,部分废水进行超滤+二级反渗透处理,二级反渗透处理后的废水经混床处理然后送至锅炉。超滤处理后多余水回用到纸机,循环利用。

表3 中冶银河纸业中段废水深度处理低压膜系统处理效果

1.5 磁混凝沉淀与磁化-仿酶催化缩合废水深度处理技术

混凝法对分子质量高的木素去除效果较好,用磁体充当絮凝剂来吸附造纸废水中引起CODCr浓度提高的化学物质,然后经过超高梯度磁分离处理,处理后的废水能在纸厂回用且处理成本低。

磁化-仿酶催化缩合废水深度处理技术的原理是经过生化处理的二沉池出水通过提升泵进入磁化混合反应器,实现药剂混合、催化剂与有机污染物分子活化等过程,通过药剂的加入实现废水的pH值调整、总硬度及浊度的去除,提高出水品质,便于回用或高标准排放。

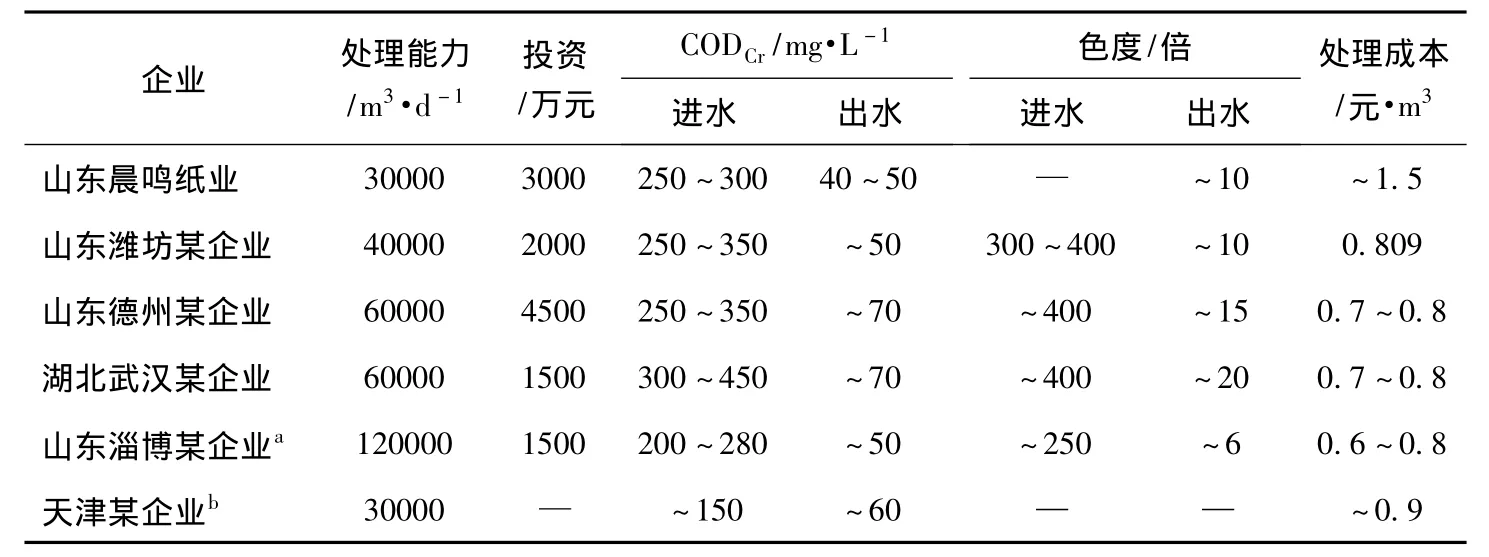

这项技术在表面上与Fenton氧化工艺类似,但从反应机理、化学品用量、污泥产出量等方面有着较大的区别。根据资料显示采用该深度处理工艺的运行情况见表4。

表4 部分企业采用磁化-仿酶催化缩合废水深度处理工艺运行情况

1.6 氧化塘

氧化塘是土地经过人工适当的修正,设围堤和防渗层的池塘,是主要依靠自然生物净化功能使废水得到净化的一种废水生物净化处理技术。在氧化塘中,废水中的有机物主要是通过菌藻共生作用去除的。氧化塘在各种水处理工程中多数作为深度处理技术采用,按生物性质它可分为需氧塘、厌氧塘和兼性塘。为了节省土地面积,往往采用1~2 m深的兼性塘。

根据国内各行业已经实施的项目资料,氧化塘对CODCr的去除率可以达到10% ~20%,现有不少造纸废水采用氧化塘进行深度处理的工程实例,举例如下:

(1)山东华金集团为满足南水北调水质的要求,投资6800万元在废弃的旧河道上建设氧化塘,共建厌氧塘、兼性塘、好氧塘、植物塘和贮存塘等氧化塘21个,均铺设复合土工膜防渗,防止污水污染地下水。据资料显示冬天污染物去除率可以达到12%左右,夏天可以达到20%左右。华金集团排水口监控数据显示,污水中CODCr为8 mg/L,泗河红旗闸断面CODCr为20 mg/L以下,达到地表水三类标准。

(2)太阳纸业南厂、北厂区经生化处理后的造纸废水的CODCr均在80~100 mg/L左右,为稳定水质及下一步的中段废水资源化处理利用打下基础。南厂、北厂区处理后的废水收集输送至氧化塘,同时对原有的氧化塘处理设施进行改造,增加曝气系统和生物填料。在塘内增加水生生物,构建小的生态系统,提高系统的生物降解能力。根据当地环保监测站的监测结果,2008年1—11月氧化塘平均出水CODCr为66 mg/L。

1.7 人工湿地

人工湿地处理技术是土地处理技术的一种,通过模拟天然湿地的结构和功能,根据需要人为设计与建造湿地。人工湿地处理系统可以分为3种类型:①自由水面人工湿地处理系统;②人工潜流湿地处理系统;③垂直水流型人工湿地处理系统。

人工湿地对造纸废水中的有机物具有较强的去除能力,其运行管理费用同氧化塘差不多,但是处理效果要好于氧化塘,同时人工湿地可以建设成景观湿地公园,湿地中可用于造纸的高等植物的生长量也远大于氧化塘。在目前制浆造纸废水的深度处理中,应用较多的是人工芦苇湿地,但处理规模普遍较小,以下是部分可查阅到的案例资料:

(1)山东沾化齐明纸业日排放工业废水25000 m3,采用废水浇灌盐碱地400 hm2,创造湿地环境种植芦苇,利用芦苇湿地对废水进行自然降解,处理后的废水 CODCr小于500 mg/L并回用于生产,实现了废水的资源化利用。

(2)河南新密市长胜纸业采用混凝沉淀+YSH-人工湿地系统的工艺,处理能力为25 m3/h,最终出水 CODCr≤100 mg/L;BOD5≤40 mg/L;SS≤100 mg/L,湿地处理成本小于0.3元/m3。

(3)江苏双灯纸业集团利用当地沿海滩涂湿地的资源优势,建设了2270 hm2的氧化塘-人工湿地废水处理系统,造纸废水经塘系统厌氧和兼性发酵后,进入芦苇湿地深度处理,人工湿地中的废水在不断降解的同时,依靠大气蒸发和芦苇的蒸腾等作用被消耗掉,实现了封闭循环,未对周边的水环境产生不良影响。

人工湿地法深度处理造纸废水时,存在湿地土壤盐分的积累问题,因此应配合其他水资源,加强土壤的洗盐和淋盐,减少土壤盐分的积累。同时,对于我国北方地区,因季节交替温度变化较大,人工湿地系统的应用受土地资源和气候条件等多方面的影响,也是制约人工湿地法在北方地区应用的一个主要问题。

2 造纸工业废水深度处理技术的发展趋势

随着GB3544—2008 制浆造纸工业水污染物排放标准的发布与执行,造纸企业对废水处理的重视程度也日益加强,大家普遍认同必须在现有二级生化处理技术流程的基础上增加深度处理措施实现达标排放,并为此不断进行探索与实践。目前造纸废水的深度处理中,各种处理方法都存在着优点和不足,特别是在成熟利用一些新技术、合理控制运行成本、稳定维持处理效果等方面还需要进行更多的深入研究与经验总结。造纸工业废水深度处理技术具有以下发展趋势:

(1)混凝处理技术目前已经普遍应用并取得了良好效果,混凝处理的效果取决于混凝过程,其中重要的影响因素就是混凝剂的质量。研制新型高分子絮凝剂以及安全无毒的生物絮凝剂,以实现处理过程稳定高效、减少污泥发生量、降低污泥处理难度,将是未来的研究热点和方向。利用混凝技术与其他技术的组合工艺实现低成本、高效率的目标,也将日益得到人们的重视,随着不断出现的各种组合工艺的研究成果在工程上的实际应用,通过总结经验改进措施,组合技术在将来必将得到广泛应用。

(2)吸附技术的特点是处理效果好,COD可以降低到很低,研制化学和生物稳定性强、容易再生的吸附剂,并与其他工艺结合处理废水,会使这项技术在未来具有较好的实际应用前景。

(3)高级氧化技术是当前研究的热点,除了Fenton氧化技术以外,其他各种高级氧化技术大多仍处于研究阶段。随着Fenton氧化技术在造纸废水处理工程应用实例的增多,在当前阶段为实现达标排放提供了一种现实的应用技术。目前应认真总结已有的经验,优化工程设计,针对Fenton类氧化技术拓宽pH作用范围,开发廉价的酸源,降低建设投资与处理成本,进一步稳定处理后的色度。同时加强高级氧化协同处理技术研究,对高级氧化技术的应用具有有效的促进作用,并将成为今后的研究与应用热点。

(4)膜分离技术自20世纪50年代进入工业领域后,每10年就有一种新的分离膜过程得到工业应用,同时工业应用的膜分离过程也不断发展和完善。该技术具有常温下操作、无相变、分离效率高、装置简单、操作容易、易维修与控制、设备占地面积小、无二次污染等优点,处理的中段废水质量高,可实现废水的高层次回用,几乎适用于处理各种造纸废水。目前投资高、膜寿命较短、电耗大等是膜分离处理工艺较为明显的缺陷,吨水投资成本在1000~2000元,吨水运行费用在1.5~2.5元,这是造成该技术目前在工业生产中不能广泛应用的一个重要原因。开发强度高、寿命长、抗污染、通量高的膜材料,并着重解决膜污染与浓度差极化的问题,妥善处理浓缩水,是膜分离法在造纸废水深度处理中大规模应用需要解决的问题。随着膜材料的发展,醋酸纤维膜 (CA)、聚砜膜 (PS)、氟聚合物膜 (FS)、再生纤维素膜(RC)、复合膜、陶瓷膜、生物膜等层出不穷,膜污染问题终将能得到解决。从目前国内的应用实践看,膜分离后的出水水质良好,可以实现废水资源化利用,减少新鲜水的使用量,由于节约清水以及减少排污所消减的费用具有一定经济效益,在一定程度上可以抵消处理成本中的部分费用,使实际综合处理成本下降,有利于推动膜分离技术的应用。10多年来采用膜技术或将膜技术与其他方法相结合组成膜分离体系,对造纸过程的不同用水所进行的测试和实践表明,该技术是符合现代造纸观念的可持续性水处理技术,将会在未来的造纸工业废水处理过程中充当重要角色。

需要指出的是,采用超滤、纳滤、反渗透等膜分离技术工艺会产生一定量的浓水,目前对浓水的处理仍处于不断研究完善的过程,现有处理方法和出路主要是:①将浓水使用反渗透工艺再次进行浓缩扩大回用率,减少浓水排放量,浓缩完成后的剩余液进行蒸发结晶,目前主要问题是一些蒸发结晶装置价格太贵;②将超滤、一级反渗透产生的较低盐分浓水回收用于冲洗厕所、绿化、淋洗路面、冷却塔补水,以及用来作为前处理设备的反洗用水,二级浓水回到原水箱重新使用,作为一级反渗透的进水补充;③送至电厂冲灰、冲渣,实现废水利用;④临近海边时在一定的条件下可实现地面水 (海洋)排放;⑤在蒸发量高、降雨量少而且有足够廉价土地的地区,采用蒸发塘是一种比较实用的处置方法;⑥直接排放。

(5)深度处理的技术应用需考虑的重要因素之一就是处理水的分质回用。对于地处我国水资源缺乏地区且取水费用较高的造纸企业来讲,将中段废水深度处理后进行回用是突破水资源瓶颈的一条捷径。回用时要把握的重要原则是分质回用,针对不同的回用部位和不同的生产水质要求,选择最经济合理的组合形式处理工艺,做到优质优用、低质低用,是降低深度处理成本、推广中段废水回用技术的关键。中冶银河纸业中段废水回用工程主体采用臭氧氧化+活性炭过滤+低压膜中段废水回用技术工艺,臭氧氧化+活性炭过滤出水 (3万m3/d)直接回用至制浆和瓦楞纸生产系统,低压膜处理后出水回用至文化纸生产系统及热电厂,水质达到了各自系统的用水标准。为实现分质处理、分质回用提供了良好的借鉴作用。

(6)提高企业自身的清洁生产水平,加强清洁生产清洁技术的应用,降低废水产生量及污染物产生强度,可以最大限度减少污染物排入末端治理系统,对废水深度处理的成本效益具有重要意义,是实施深度处理的前提之一。企业加强对现有二级生化处理工艺系统的操作管理水平,降低后续深度处理的负荷,是保证废水深度处理工程经济运行的一个关键因素。在生物处理过程中,采用固定化生物技术,选择发展优势菌种,形成完整多样性的微生物处理环境是提高处理出水水质的一个重要的手段,也是实现废水处理低成本、高效率的重要因素。

3 结论

3.1 近年来我国在发展造纸工业废水深度处理技术方面取得了相当丰富的成果与进步,并建设了不少实践工程,为深度处理技术的发展积累了丰富的经验。随着经济的发展和环境质量要求的提高,造纸废水深度处理技术将更加成为深入研究的课题。各种新的处理技术目前还面临着应用范围、能源消耗、技术可操作性、投资运行费用等各方面的制约与局限性,因此仍需加强在这个领域的研究与创新。

3.2 造纸工业废水成分复杂,它与生产原料、生产工艺、车间内部回用程度等因素密切相关,企业在选择废水深度处理工艺时切忌盲目类推,应根据自身特点与要求进行分析,采用适用的处理工艺。随着技术的发展进步,必将会有技术成熟且经济实用的深度处理工程技术出现,将为中国造纸工业节能减排做出重要贡献,也必将对制浆造纸行业的健康发展产生积极和深远的促进作用。

略)

Current Status and Development Trend of Advanced Treatment Technologies for Waste Water of Paper Industry in China

ZHAI Yang

(China BCEL International Engineering Co.,Ltd.,Beijing,100026)

(E-mail:zhaiy@bcel-cn.com)

Various waster water advanced treatment technologies currently widely used in China’s paper industry including coagulation,Adsorption,advanced oxidation,membrane technology,magnelization-biomimetic enzyme condensation,oxidation pond and constructed wetland and some examples of their application.The development trend of these technologies were discussed.

waste water of paper industry;advanced treatment

X793

A

0254-508X(2011)10-0056-07

翟 阳先生,教授级高工;主要从事制浆造纸行业的给水净化、废水处理、消防工程的咨询设计工作。

2011-07-01

(责任编辑:郭彩云)