凝胶注模成形氧化锆陶瓷性能研究*

2011-11-20李素清

李素清

(美标(天津)陶瓷有限公司 天津 300457)

凝胶注模成形氧化锆陶瓷性能研究*

李素清

(美标(天津)陶瓷有限公司 天津 300457)

笔者以氧化锆陶瓷浆料,采用凝胶注模法制备氧化锆坯体,并对其坯体和烧结体进行性能分析。

氧化锆 凝胶注模成形 坯体 烧结体

前言

凝胶注模成形法(Gel-Casting)是一种与传统陶瓷工艺不同的新型成形方法。该工艺与传统的湿法成形工艺相比(见表1),因其设备简单,易成形形状复杂的零件,成形的坯体组分和密度均匀、缺陷少、强度高、有机物含量较少(2%~4%)而受到广泛重视。

表1 凝胶注模成形与几种传统成形工艺的比较

1 制备过程

1.1 实验原料

实验所用原料如表2所示。

表2 实验所用原料

1.2 实验设备

实验所用设备如表3所示。

表3 实验所用设备

1.3 凝胶注模制备氧化锆陶瓷流程图(见图1)

2 测试与分析

2.1 收缩率的测定

由于试样制备是在烧杯中进行,所以用游标卡尺测量烧杯内径作为试样的凝胶后尺寸D1,等试样坯体完全干燥后,再测量其直径D2,计算其干燥收缩率(D1-D2)/D2,坯体经高温烧成后测量其直径D3,并计算其烧成收缩率(D2- D3)/D3。

2.2 烧结体气孔率、体积密度的测定

式中:P——烧结体的气孔率,%;

ρ——烧结体的密度,g/cm3;

M1——干燥制品的质量,g;

M2——饱和水的制品在水中的表观质量,g;

M3——饱和水的制品在空气中的质量,g;

ρ1——试验温度下,浸渍液体的密度,g/cm3。

3 生坯与烧结体的性能

3.1 生坯的表征与性能分析

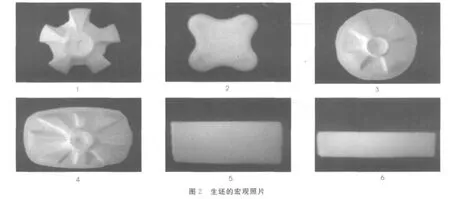

在制备的氧化锆陶瓷浆料中,单体含量为粉体质量的3.0%,分散剂的含量为浆料质量的0.3%,固相含量为50%,pH值为10.5,引发剂体积含量为0.5%,催化剂体积含量为0.5%。图2是将料浆注入到不同形状的模具,在恒温水浴锅中60℃凝胶,在60℃的烘箱中干燥,得到各种形状、表面光滑的坯体的形貌图。

由于制备的浆料比较均匀,所以用此浆料制得的坯体不会产生较大的气孔,这给制品性能的稳定性和均匀性提供了良好的保证;另一方面,因为所用浆料流动性较好,所以只要有合适的模具,很容易就能制得形状复杂的坯体,可满足现实生产多样化的需要。

3.2 收缩率的测定

从图3的测试结果可以看出,随着固含量的不断增加,坯体的干燥收缩率和烧结体的烧成收缩率逐渐减小,当浆料的固含量体积分数为50%时,坯体的干燥收缩为1.3%,烧结体的收缩率为4.7%。降低成形坯体的线性收缩是实现凝胶注模净尺寸成形的关键,固含量是影响坯体干燥收缩的主要因素。在满足工艺要求和制品性能的前提下,制品的收缩率越小越好,这样可以减小收缩给制品尺寸带来的不良影响。

3.3 气孔率和体积密度的测定

从表4的测试结果可以看出,随着烧成体固含量的不断增加,气孔率随着固含量的增大而逐渐减小。在本实验中烧结体的体积密度在固含量为50%时在本实验中达到最佳。

表4 气孔率和体积密度

4 结论

凝胶注模成形工艺是一种新颖的胶态成形方法,笔者以氧化锆陶瓷浆料为研究对象,对陶瓷坯体和烧结体的性能进行了深入的研究,得出以下结论:坯体的干燥采用先在室温环境下缓慢干燥一定时间后,再在烘箱中恒温60℃干燥,可得到致密、平整、不开裂的陶瓷坯体。将坯体在1 550℃氧化气氛下进行烧结,保温1.5h,可以得到致密的氧化锆陶瓷烧结体。体积密度达到5.61g/cm3,气孔率为12.4%,收缩率为4.7%。

1 赵强,尹洪峰,等.陶瓷材料的凝胶注模成形技术.陕西科技大学学报,2006,24(3):150~154

2 彭珍珍,蔡舒,等.陶瓷的凝胶注模成形及其研究现状.硅酸盐通报,2004,23(1):67~71

3 卜景龙,刘开琪,等.凝胶注模成形制备高温结构陶瓷.北京:化学工业出版社,2008

4 刘旭俐,马峻峰,等.氧化锆陶瓷注凝成形研究.硅酸盐通报,2000(3):32~35

5 易中周,谢志鹏.凝胶注模成形碳化硅陶瓷的烧结和性能.蒙自师范高等专科学校学报,2002,21(6):87~88

TQ174.75

A

1002-2872(2011)06-0019-02

李素清(1977-),本科,助理工程师;主要从事陶瓷及氧化铝陶瓷浆体性能研究。E-mail:LI.Suqing@amstd.com