嵌入式高速电磁阀检测系统设计

2011-11-20李全令范伟军

李全令,林 敏,郭 斌,陆 艺,范伟军

(中国计量学院计量测试工程学院,浙江杭州310018)

随着汽车工业、船舶工业和航空工业的迅速发展,我国对电磁阀的需求量是日益剧增,对电磁阀响应速度等性能指标要求越来越高,主要体现在高速电磁阀的应用和需求上[1].电磁阀作为电液(气)控制系统的前置级,其特性直接影响整个系统的性能,因而对其稳态控制精度、动态响应特性、抗干扰能力和工作可靠性都有很高的要求[2].电磁阀通电和断电瞬间的性能最能反映其质量的高低,因此对电磁阀进行通电和断电瞬间的动态响应特性测试是保证其出厂质量的重要一环[3].电磁阀出厂前的质量是否达到设计要求,关系到整个电磁阀应用领域的发展与安全问题.

现有的电磁阀性能检测设备,其整体的自动化水平不高,有些检测设备还处于半手工半自动化的阶段,且结构复杂,造成系统测试功能单一[4];对检测人员的要求比较高,检测速度较慢,且检测误差较大[5].

笔者设计了基于嵌入式技术的电磁阀性能检测系统,硬件部分的功率驱动电路具有较高的响应能力,结合高速中断采样方式可以测试高速电磁阀的动态响应特性,并首次提出了电磁阀启动气压的测试.本系统还可以对电磁阀的内泄漏量和外泄漏量进行测试,实现了电磁阀的快速在线检测,大大提高了电磁阀生产厂家的生产效率和保证了电磁阀的出厂质量.

1 检测系统硬件设计

为了满足工业生产的需要,设计的电磁阀检测系统必须具有以下功能:(1)能够测试电磁阀的动态响应特性、启动气压和泄漏量;(2)可通过软件设置气源压力;(3)通过软件设置可以满足不同种类的电磁阀的检测;(4)测试软件可对采集到的数据自动进行计算处理,并判断测试结果.

根据被测电磁阀的高速响应特性,现提出电磁阀检测系统的技术要求如下:(1)压力采样精度为±0.15%FS;(2)时间测试精度小于1 ms;(3)检测系统的硬件部分的响应速度要高于被测电磁阀的响应速度.

为了能够在不同的驱动电压和不同气压下测试不同种类的电磁阀,故在系统的硬件设计和软件设计上均采用向下兼容的原则.通过软件的设置,可以测试二位二通、二位三通、二位四通、二位五通和三位五通等类型的电磁阀.参考中华人民共和国船舶行业标准CB/T 3698-1995,中华人民共和国机械行业标准JB/T 7352-2010,中华人民共和国机械行业标准JB/T 6378-2008[6-8]等行业标准,定制了检测系统的检测方案.检测系统硬件主要由基于ARM的处理器模块、A/D及D/A转换模块、电磁阀功率驱动模块、数字可调电源、稳压电源、高频压力传感器、电气比例阀以及相应的气路等部分组成[9-11].系统硬件结构框图,如图1.

图1 系统硬件结构框图Figure 1 Diagram of the system hardware

工作原理描述如下:由基于ARM的处理器模块发送驱动控制指令到电磁阀功率驱动模块,通过电磁阀功率驱动模块控制系统中的工作阀和被测电磁阀的通断,其中系统中的工作阀是用来控制系统中气路的通断以及气缸的加载.在功率驱动模块控制被测电磁阀通断的过程中,启动高速中断采集线程,高频压力传感器采集被测电磁阀阀口的压力,并将其转换为电压信号传送到A/D转换模块,经数据采集模块进行处理后传送至ARM处理器模块,对数据进行分析计算,并判断测试结果.

结合检测系统的功能需求分析和系统硬件结构框图,对检测系统的气路进行了合理的布局.现以中封式三位五通阀为例,列出检测系统的气路原理图,如图2.

图2 系统气路原理图Figure 2 Diagram of the pneumatic system principle

检测系统对气源压力进行了二级过滤、稳压,使得通过被测电磁阀的气体纯净,且压力稳定,通过电气比例阀可以对气源压力进行无级调节.该检测系统中用到3个压力传感器,其中压力传感器14用来测试电磁阀的内泄漏,压力传感器7和压力传感器9用来测试电磁阀的出口压力,可以根据被测电磁阀的种类来进行配置.

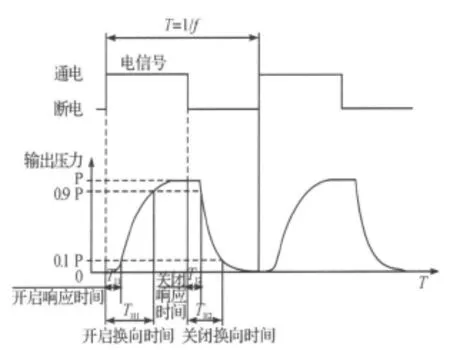

评定电磁阀的动态响应特性主要表现为电磁阀的开启响应时间、开启换向时间、关闭响应时间和关闭换向时间[12,13].其定义如图3.

图3 动态特性示意图Figure 3 Diagram of the dynamic characteristic

当给电磁阀通电时,电磁阀进气口的压力和出气口的压力差达到某一范围时,电磁阀才能够完全打开,定义电磁阀的这个工作压差为电磁阀的启动气压.电磁阀的泄漏量包括内泄漏和外泄漏.内泄漏是指电磁阀没有打开时,电磁阀进气口侧的密封性.外泄漏是指电磁阀打开时,电磁阀出气口侧的密封性.

2 应用软件设计

检测系统的应用软件包括测试软件和数据分析软件两部分.

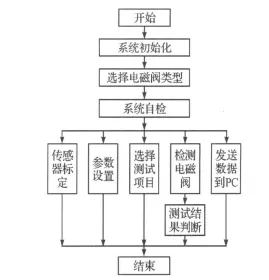

在基于ARM9的嵌入式硬件平台上,采用嵌入式操作系统Wince做为测试软件的运行控制平台.在EVC4.0开发环境下,采用模块化的设计思想对嵌入式测试软件进行设计.测试软件主要功能包括:电磁阀类型选择,参数设置,传感器标定,系统自检,选择测试项目,测试结果判断,发送数据等.软件结构流程,如图4.

图4 软件结构图Figure 4 Diagram of the software structure

由于气压传感器通常会存在零点漂移与线性误差和采样误差等问题[14],因此在测试前要通过软件对气压传感器进行标定.在测试过程中采用窗口滑动滤波方法对采集到的数据进行滤波处理,以减小脉冲干扰引起的误差.

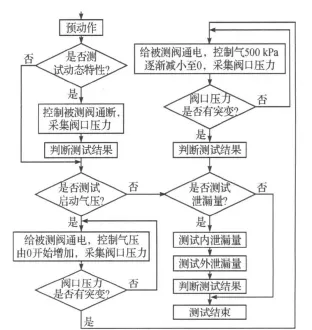

电磁阀的动态响应特性,启动气压和泄漏量三个测试项目的检测流程,如图5.

图5 检测流程图Figure 5 Diagram of the test process

数据分析软件是运行在PC机上的上位机软件,主要是把检测系统测试的数据绘制成曲线,对数据进行分析处理,方便电磁阀的性能质量分析,给电磁阀的质量改进提供一个依据.

3 试验结果分析及系统评定

3.1 硬件系统响应速度分析

硬件系统的响应速度由控制被测电磁阀电路的吸合与断开的响应时间来衡量.将控制被测电磁阀的两个控制端子分别与数据采集模块的第一个通道AI0和模拟地AIGNG连接.将5 V直流电源的正端串联一个10 kΩ的电阻接入AI0,同时将5 V直流电源的负端与AIGND相连.当控制电路断开时AI0输入信号为5 V,控制电路吸合时AI0输入信号为0 V.通过软件发送指令来控制电路的通断,由软件发指令的时刻到AI0输入信号为0 V需要的时间为硬件系统的响应时间.通过试验可知系统的响应时间为0.114 ms,可以测试响应时间在ms级的电磁阀.

3.2 测试精度分析

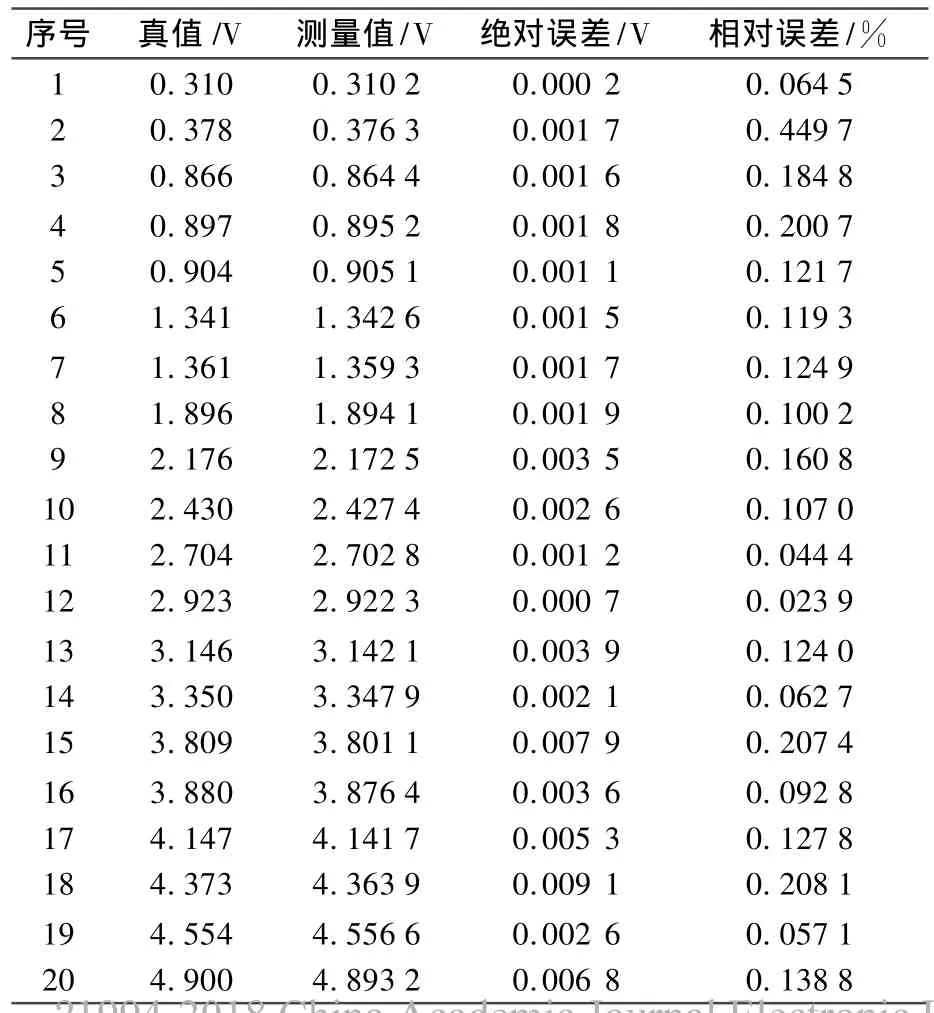

用数字万用表测得数据采集模块的AI0端与AIGND端的电阻为245 Ω.在数据采集模块的AI0与AIGND端并联一个10 kΩ的电阻,计算得总电阻阻值约为239 Ω.当输入信号为0~5 V直流电压时,流经模拟输入通道AI0的最大电流约为20 mA.用数字万用表测量输入在AI0端的电压值,作为真值,采集系统采集到的电压值作为测量值.将二者进行比较得到数据如表1.

表1 测试精度分析试验数据Table 1 Test data of test accuracy analysis

由表1可知电压的最大测量误差约为9.1 mV,平均误差为3.04 mV.由于系统采用的压力传感器量程为0~1.0 MPa,输入信号为1~5 V,根据其线性关系转换为压力,则最大测量误差<3 kPa,最大相对误差为0.449 7%.

3.3 系统重复性评定

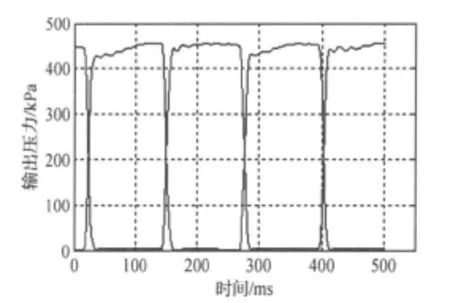

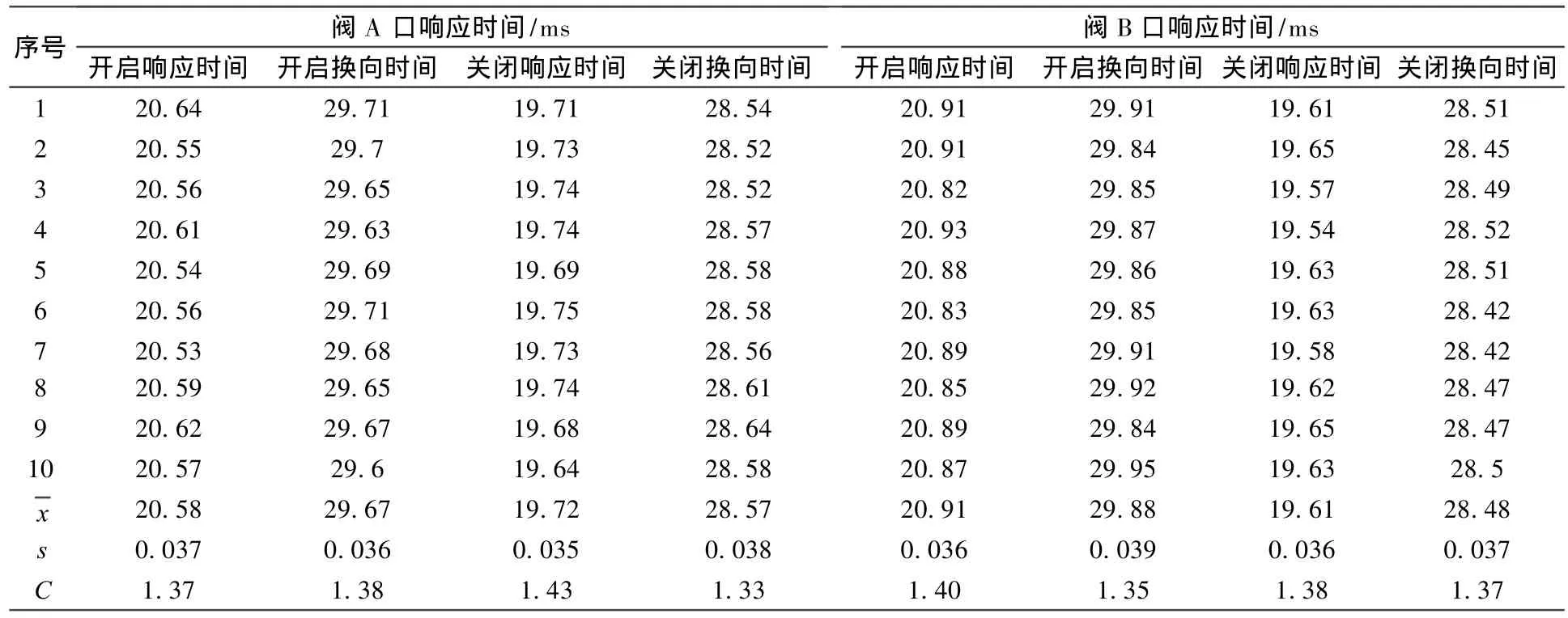

选取某公司的二位五通(单电控)电磁阀作为被测对象,采用MSA(测量系统分析)中的评定方法Ⅰ对系统性能进行评定.在常温、驱动电压 24 V DC、气源压力450 kPa下进行大量的试验.被测二位五通电磁阀的动态响应特性测试结果曲线如图6.图6中0时刻压力为0的曲线代表二位五通阀A口的压力变化曲线,0时刻压力为450 kPa的曲线代表二位五通阀B口的压力变化曲线.

图6 动态特性曲线图Figure 6 Dynamic characteristic curve

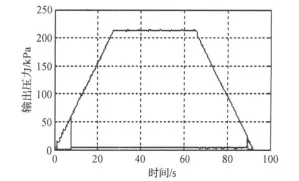

图7为被测二位五通电磁阀的启动气压测试曲线.此电磁阀的启动气压1为63 kPa,启动气压2为25 kPa.

图7 启动气压测试曲线Figure 7 Start pressure test curve

表2 动态特性测试数据Table 2 Test data of dynamic characteristic

运用Minitab软件对数据进行分析,设定测量精度范围为1 ms,参照《专用检测设备评定方法指南》,计算得到的测量能力指数Cg、Cgk均满足≥1.33的指标要求[15],符合设备验收要求.

4 结 语

提出并设计了一种基于嵌入式系统的电磁阀检测系统.该系统可以在不同的驱动电压和气压下对电磁阀的性能进行测试.系统硬件控制部分0.114 ms的快速响应特性使其满足了测试高速电磁阀动态响应特性的条件,填补了国内已有检测系统对电磁阀的启动气压的测试这一空白.通过大量的试验,对系统的测试精度和重复性进行了分析,参照《专用检测设备评定方法指南》,在测试精度范围为1 ms时,其测量能力指数满足设备验收要求.与传统的手工检测方法相比,减小了人为误差,从而大大提高了检测精度和生产效率,可广泛应用于工业生产.

[1]姚凯学.高速电磁阀试验台设计[D].贵州:贵州大学,2003.

[2]刘永明,金亚英,陈慧岩.采用高速响应开关电磁阀的数字调压试验研究[J].液压与气动,2004,(11):41-43.

[3]张光建,姚凯学,申时全.航空电磁阀计算机测试系统的设计及实现[J].计算机工程与应用,2004,26:200-201.

[4]龙意忠.高速电磁阀试验台设计[D].贵州:贵州大学,2006.

[5]马 亮.电磁阀检测仪的设计和应用[D].武汉:武汉科技大学,2009.

[6]中国船舶工业总公司.CB/T 3698-1995,船用气动电磁阀[S].北京:中国标准出版社,1996.

[7]中华人民共和国机械工业部.JB/T 7352-2010,工业过程控制系统用电磁阀[S].北京:机械工业出版社,2010.

[8]中华人民共和国国家发展和改革委员会.JB/T 6378-2008,气动换向阀技术条件[S].北京:机械工业出版社,2008.

[9]袁 寅,袁昌明.S7-300PLC的盘管泄漏检测系统设计[J].中国计量学院学报,2010,21(2):113-117.

[10]陈 宇,林 敏,郭 斌.差压气密性检测仪设计与实现[J].中国计量学院学报,2009,20(4):311-314.

[11]黄咏梅,赵伟国,李文军.A RM的远程流量监控系统设计与实现[J].中国计量学院学报,2007,18(1):22-25.

[12]戴 佳,黄敏超等.商用车气压ABS电磁阀的动态特性研究[J].火箭推进,2007,28(3):247-251.

[13]潘小旺,林 敏,郭 斌,等.气动电磁阀动态特性仿真与试验研究[J].中国计量学院学报,2010,21(3):232-236.

[14]徐朋朋,蔡晋辉,姚 燕,等.热力膨胀阀过热度自动检测系统[J].中国计量学院学报,2010,21(1):16-19.

[15]中华人民共和国国家发展和改革委员会.JB/T 10633-2006,专用检测设备评定方法指南[S].北京:机械工业出版社,2006.