新疆稠油站区保温系统节能技术应用实践

2011-11-16谢强郭召海阮林华韩春雨

谢强郭召海阮林华韩春雨

(1.新疆油田重油开发公司;2.新疆油田公司质量管理与节能处)

新疆稠油站区保温系统节能技术应用实践

谢强1郭召海1阮林华1韩春雨2

(1.新疆油田重油开发公司;2.新疆油田公司质量管理与节能处)

近几年,新疆油田的稠油产量日趋增加,开采规模逐年扩大,稠油生产站区冬季采暖在摈弃了低压锅炉供暖模式后,一直采用高压蒸汽经减压后直接供暖,经一次循环后外排,导致了大量蒸汽的浪费,制约了稠油热采开发,影响稠油热采的经济性。为了提高稠油热采冬季采暖工艺的经济性及安全性,开展了一系列节能减排技术的研究与应用,先后开展了直混式蒸汽自动相变掺热加热、热泵余热利用、超导液采暖散热、高温采出液余热利用等一系列新技术的研究应用。经分析计算,节汽率可达70%以上,提高了采暖蒸汽的热利用率,有效降低了冬季采暖费用。

稠油 采暖 超导液 高温污水 采出液 蒸汽掺热 节能降耗

随着新疆油田重油公司稠油开采的深入,重油公司主力产油区块已由蒸汽吞吐的开采方式向蒸汽驱油开采方式转变,已经基本进入油田开采的中后期,蒸汽需求量大大增加,而公司全年冬季保温用汽80×104m3左右,约占公司产汽量的6%左右;因而,开展稠油站区保温系统节能技术研究与应用,对于提高稠油热采冬季采暖工艺的经济性及安全性,创建能源节约型企业具有重要意义。

1 稠油站区保温系统现状

众所周知,稠油开采是高投入、高成本的开采工艺。近几年,新疆油田的稠油产量日趋增加,而稠油开采最有效的手段是注蒸汽热采,高温、高压蒸汽的产生必然伴随着大量的能量消耗,其成本约占稠油开采总成本60%。而在稠油生产过程中,非生产用汽的比重相对较高,尤其是冬季保温用汽相对较多,新疆地处北温带,远离海洋,冬季供暖期较长。稠油热采站区冬季采暖大都采用生产用高温、高压蒸汽,高压蒸汽在站内经两级减压后(降至0.4~0.6 MPa)进入站内采暖保温系统。蒸汽供暖主要是利用蒸汽的汽化潜热,经过散热后的蒸汽凝结成水,凝结水经疏水阀进入回水系统,由回水管网排入排空池,经一次循环后直接外排,导致热量的浪费。这种供暖方式具有以下缺点:

1.1 回水温度较高,热能利用率低,无效热损失大

蒸汽冷凝后的凝结水,其温度相对较高,经过疏水阀进入回水系统,未通过换热装置直接排入排空池,造成热量的浪费,蒸汽供暖的无效热损失较大。再由于疏水阀质量不好,维修不善,导致其工作不正常,使得大量蒸汽进入回水系统,排至排空池,形成蒸汽的浪费。

1.2 日常运行管理工作量比较大

由于蒸汽供暖温度高,压力波动大,对蒸汽输送管网、阀件及散热器产生的热应力大,使得蒸汽输送管网、阀件及散热器的跑、冒、滴、漏现象严重,造成日常维护工作量大。

1.3 冬季蒸汽供暖系统潜在的不安全因素多

首先,冬季蒸汽供暖方式是将高温高压蒸汽直接降压后进入保温系统,若降压控制不稳或安全阀失灵或保温管线堵塞,将会导致采暖系统压力升高,以至造成采暖管线或散热片爆裂,对工作人员以及设备设施造成威胁。其次,高温蒸汽在各散热器中换热冷凝,释放其汽化潜热,这是一个等温过程;因此,散热器温度较高,高于100℃,易造成工作人员烫伤。

2 稠油站区保温技术研究

通过对新疆油田稠油热采冬季保温工艺调研,分析总结出新疆油田稠油热采冬季蒸汽保温工艺存在的问题。针对稠油热采工艺特点,结合目前较为成熟的冬季采暖、工艺保温技术,优选出适合新疆油田稠油生产蒸汽自动相变掺热加热采暖、回用污水余热利用、超导液采暖等技术,确定研究目标,进行现场实验。通过现场实验对技术方案进行优化完善,对实验效果进行分析,为新疆油田稠油热采冬季保温提供安全、高效的采暖工艺。

2.1 直混式蒸汽自动相变掺热加热技术

目前,国内采用的蒸汽采暖的方式主要是换热方式,主要有管壳式换热器、板式换热器等,这两种都为表面式换热器,易受水侧结垢的影响,严重时甚至会导致系统不能正常运行。为保证采暖系统的正常运行,一般都需要对进入热网水进行处理,从而增大了系统的投资和运行成本。另外,表面式加热器运行中产生疏水,如不回收,则蒸汽的热量不能被充分利用,如果回收,则使系统复杂。蒸汽相变掺热加热技术是通过混合消音式加热器,将蒸汽掺入到加热罐中冷凝,凝结水与热网水混合,进行直接接触式换热。这种换热方式可解决结垢问题及凝结水回收问题,换热系数相对较高,且不受结垢和不凝结气体的影响,几乎无散热损失。直混式蒸汽自动相变掺热加热技术就是将蒸汽直接掺入热网循环水中,采用微孔喷射技术,通过射流加热器将蒸汽与水进行直接快速的热交换。其主要特点是:热网循环水的压力与蒸汽压力无相互的制约关系,蒸汽压力较低时也能正常工作;在蒸汽压力波动较大时,无须进行调整,蒸汽掺热系统也能正常工作。直混式蒸汽自动掺热加热工艺流程见图1。

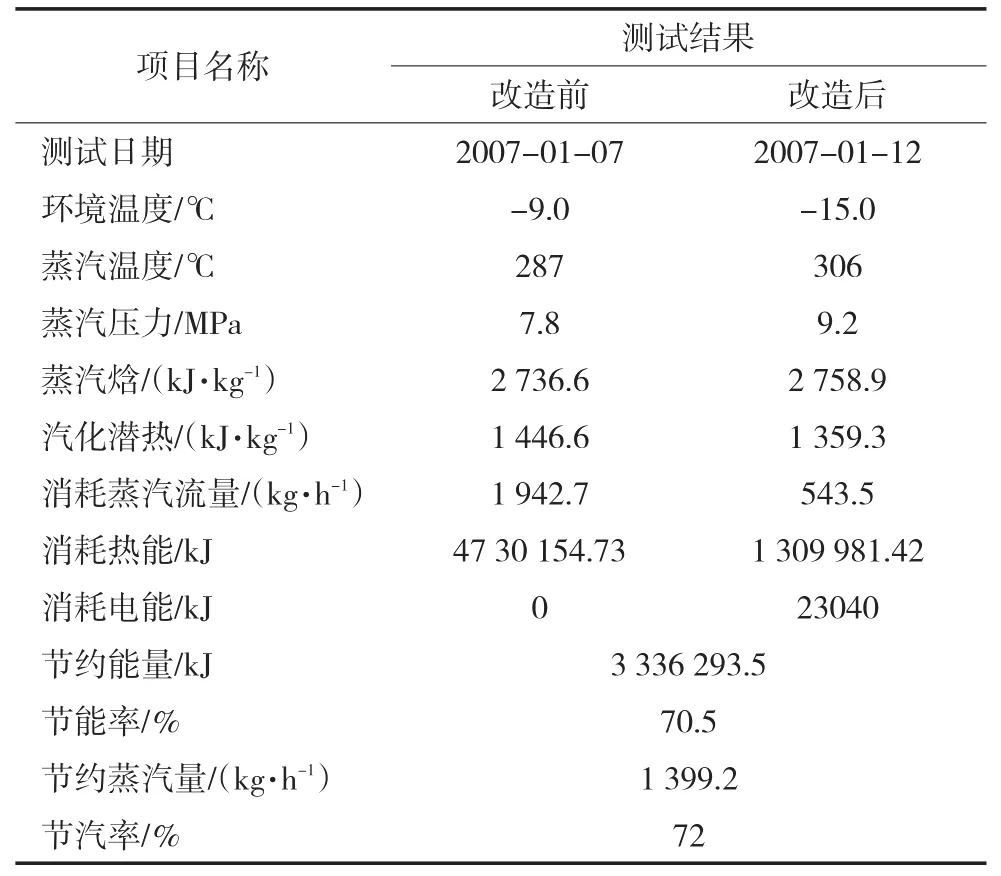

2.1.1 现场应用与效果分析

2007年,重油开发公司在供热站应用了蒸汽掺热采暖技术,并由西北节能测试中心对试验结果进行了测试。由表1可知,蒸汽掺热采暖系统的节能率达到70.5%。采用蒸汽掺热采暖系统运行成本主要有两部分组成:一是加热用蒸汽的消耗;二是提供循环水压力的循环泵的电力消耗。15#供热站蒸汽掺热采暧试验测试结果见表1。

表1 15#供热站蒸汽掺热采暖试验测试结果对照

经分析计算,一个采暖周期掺入的蒸汽量为2 753.5 t,重油开发公司吨汽操作成本78元,则消耗蒸汽成本为20.9×104元,蒸汽掺热采暖系统总运行成本为23.2×104元。蒸汽直接供暖系统一个采暖周期耗蒸汽量为9 720 t,采暖成本为73.97×104元。年节约成本50.66×104元。

2.2 热泵余热利用技术

重油开发公司稠油开采是以注蒸汽形式来开采的。因此,在稠油开采过程中需大量的高温高压蒸汽注入地层,用来提升油层压力及温度。在稠油处理时将会产生大量高温含油污水,经污水处理站处理达到排放标准后,才能回用或排放,其温度在50~60℃之间,属低品位热能且热量较大。利用热泵技术回收低品位热能,以加热采暖管网中的循环水,这既能回收部分低品位热量,又能达到冬季供暖的目的。

污水源热泵技术就是利用污水热源[1],通过少量的电能输入,采用热泵原理,实现低温位热能向高温位热能转移的技术。

污水源热泵机组利用卡诺循环原理[2]工作,其工作原理是:由电能驱动压缩机,使工质循环运动反复发生物理相变过程,分别在蒸发器中汽化吸热,在冷凝器中液化放热,使热量不断得到交换传热,使机组实现制热功能。污水源热泵运行原理见图2。

2.2.1 现场应用与效果分析

2009年,重油开发公司在新建的克浅污水处理站进行热泵余热利用采暖试验。目前,该站热泵采暖系统运行效果良好,各采暖间温度满足冬季采暖要求。由于未采用蒸汽采暖,一个采暖期可节约蒸汽约7 000 m3,重油开发公司吨汽操作成本78元,则节约蒸汽成本54.6×104元。热泵采暖要消耗部分电能,由热泵运行参数可知,其能效比为3.79,而克浅10区污水处理站最大采暖热负荷为332.5 KW,平均热负荷为199.5 kW,则一个采暖期所耗电量为22.74×104kWh。电费按0.776元/kWh计算,所用电费为17.6×104元,热泵采暖一个采暖期节约运行费用37×104元。

2.3 超导液采暖散热技术

重油公司浅层稠油自1986年开采以来已有20多年,到目前为止,在用稠油热采计量站300多座。稠油计量站自投产以来,站区、设备、管网冬季都采用注汽锅炉生产的高温高压蒸汽进行保温。按照核定的计算,计量站每天保温用蒸汽量在6~8 m3左右,依此推算一个保温期,计量站冬季保温则要消耗约38.25×104m3蒸汽,从而加大了公司非井耗汽量。

利用蒸汽加热超导液,利用加热后的超导液对计量站进行冬季保温,实现保温蒸汽与值班人员的分离,可大大提高采暖系统的安全性。同时,利用温控阀来有效控制保温蒸汽的使用量,即解决了蒸汽采暖的不安全问题,又降低了计量站冬季采暖成本,以此解决计量站保温问题具有重要的现实意义。

利用现有的蒸汽减压装置将高压蒸汽降压到0.4 MPa,温度为143℃,作为换热热源,换热后的冷凝水经温控阀排入集油罐,温控阀控制温度在80℃,避免蒸汽进入集油罐,提高蒸汽利用率。蒸汽-超导液换热器采用逆流换热,提高了换热效果。同时高温蒸汽进入换热器内胆,加热外胆中的超导液,减少无效热损失,避免由于换热器表面温度较高而烫伤人的事故发生。散热器采用串联连接,高进低出,利用超导液受热汽化膨胀为动力,推动冷凝后的超导液返回换热器,形成循环。考虑到超导液供暖为试验项目,采暖系统在设计时采用中压设计,蒸汽-超导液换热器加装旁通阀,可实现蒸汽供暖工艺。由于超导液采暖使用的散热器较蒸汽多,在施工设计时在部分散热器进出口加旁通,减少散热系统的散热面积,可有效控制采暖间的温度。采油计量站冬季超导液采暖技术改造工艺流程见图2。

2.3.1 现场应用与效果分析

2009年,重油开发公司在克浅10井区进行采油计量站超导液采暖技术应用试验,利用减压蒸汽加热超导液进行采暖。为了达到节能的效果,加热后的蒸汽经温控阀控制后,温度降到80℃以下,排入集油系统。通过分析计算,一个采暖期内节汽率达87.9%;考虑到换热系统的散热损失,综合节能率按80%计算,则节约蒸汽费用7.8×104元。

2.4 采出液余热利用采暖技术

在开采新疆浅层稠油过程中,其开采方式主要是蒸汽热力,即蒸汽吞吐和蒸汽驱。这种开采方式是将高温高压蒸汽注入地层,增加地层热量,加热地层原油。由于地层较浅,高温高压蒸汽在地层中冷凝成具有一定温度的水,冷凝水和地层原油一起会被抽油机抽汲出来。一般情况下,油井采出液的温度较高,在30~110℃之间,蕴含很高的热能。其原理主要是利用计量站油井采出液所蕴含的热能,就近对本计量站站区进行保温。在不影响原油集输的情况下,通过散热器换热来实现站区值班室冬季保温。由于采出液温度波动较大,利用采出液无法满足室内设计温度时,将热源调整为减压蒸汽,原有高压蒸汽减压系统(减压阀、安全阀、压力表、截止阀)均保留。采油计量站采暖系统改造示意见图3。

2.4.1 现场应用与效果分析

通过现场应用与分析,采用回收采出液热能的方式不仅可以实现计量站保温,而且能够减少高品质蒸汽的消耗,产生较大的经济效益。按多年来计量站保温蒸汽耗量6~8 m3/d,克拉玛依市每年冬季采暖期为6个月,该站节约了非生产耗汽1 260 m3;考虑到采出液温度较低时,需用蒸汽采暖,按综合节汽率80%计算,年节约蒸汽1 008 m3,降低采暖成本7.8×104元。

3 综合效果分析

根据稠油站区采暖工艺及稠油生产各环节工艺特点,结合较为成熟的采暖工艺技术,筛选出直混式蒸汽掺热采暖技术、热泵余热利用采暖技术、超导液采暖技术、高温采出液余热利用采暖技术,并分别在稠油热采供热站、污水处理站、采油计量站进行了试验应用,取得了较好的综合效益。综合效果对比见表2、表3、表4。

表2 各节能技术应用综合效果

表3 重油公司不同采暖方式对比

表4 各节能技术经济效益对比

4 结论

目前,稠油生产站区采暖仍然以蒸汽采暖为主,通过稠油站区采暖新技术现场试验研究,结合稠油生产各环节的特点,稠油生产站区采暖可分为三种类型:第一种是各稠油处理站与污水处理站,其共同的特点是,都有大量的低品位余热利用资源可利用,可进行热泵余热利用采暖技术改造。第二种是各供热站,由于目前部分供热站未进行回用污水改造,没有余热利用资源,可采用直混式蒸汽掺热加热采暖技术改造。对于已进行的高温回用污水改造的供热站,在不影响锅炉安全运行的情况下,可进行热泵余热利用采暖技术改造,也可进行直混式蒸汽掺热加热采暖技术改造。第三种是各采油计量站,根据各采油计量站的特点,可分为中心计量站与托管计量站。中心计量站是为操作人员提供值班与休息的计量站,操作人员只在托管计量站进行现场操作,操作完毕后则回中心计量站;考虑到安全因素,可在中心计量站进行超导液采暖技术改造,在托管计量站进行高温采出液采暖技术改造。针对采出液温度较低的计量站,可进行超导液采暖技术改造。

[1]邓寿禄,黄学义,范荣霞,等.油田污水源热泵的用能分

析与经济性评价[J].中外能源,2009,14(6):103-105.

[2]顾文卿.热泵生产新工艺、节能技术与热泵系统创新设计、科学应用、性能测验及国内外标准使用手册[M].香港:中国科技文化出版社,2007:399.

10.3969/j.issn.2095-1493.2011.07.003

谢强,2004年毕业于南京工业大学,工程师,从事稠油开采地面工程研究工作,E-mail:xieq666@petrochina.com.cn,地址:新疆油田重油开发公司油田工艺研究所,834000。

2011-07-28)