提升机液压站的维护与故障处理

2011-11-16张方泽

张方泽

(广西华锡集团股份有限公司铜坑矿, 广西南丹县 547207)

提升机液压站的维护与故障处理

张方泽

(广西华锡集团股份有限公司铜坑矿, 广西南丹县 547207)

矿井提升机的制动液压站直接关系到提升机的安全运行。根据实际工作经验,介绍了提升机液压站的日常维护及故障处理方法。

提升机;液压站;故障;预防措施

0 前言

矿井提升机广泛采用盘形闸进行工作制动和安全制动,因此为盘形闸提供制动用油的液压站工作是否正常关系到矿井的安全生产。本文介绍减少液压站故障及处理故障的措施和方法。

我矿生产流程中共有8台提升机,其中洛阳矿山机械厂生产的有5台:JKM4×4A、JKM2.25×4B、JKM3.25×4II多绳摩擦式提升机,GKT3×2.2—30、2JK—3/30E缠绕式提升机,还有一台上海冶金机械厂生产的JKD1.85×4多绳摩擦式提升机,它们的制动装置都是使用原理相同、结构大同小异的液压站。该制动系统性能稳定、操作维护简单,能有效地满足提升机安全制动、工作制动、速度控制方面的要求,已成为一类成熟、定型产品。

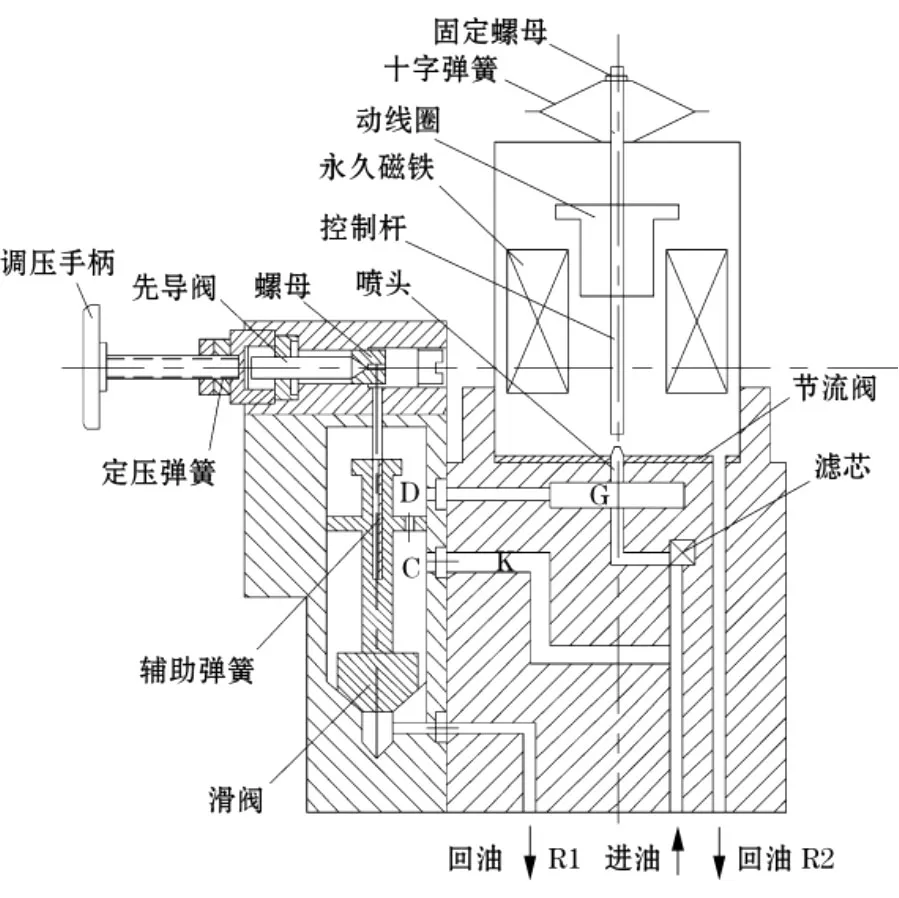

以双电机传动刚性基础减速器的JKM3.25×4II提升机TY3-D/3液压站为例,介绍该类型液压站的维护与故障处理。其原理见图1。

图1 液压站工作原理

使用的介质为46#抗磨液压油,工作压力为6 MPa,主要由定压和调压装置组成。参数符合要求的液压油通过电磁阀得电换向后到达盘形闸制动油缸,打开闸瓦,便可开机,电磁阀G3失电后复位,油液经节流后流回油箱,起到工作制动和安全制动的作用。

1 液压站的维护

液压传动特别是精密的液压伺服系统,有80%的故障是由于油液污染引起的。提升机大多工作在恶劣、粉尘浓度很大的环境中,因此液压站的维护保养重点是预防润滑油的污染。

(1)加油时务必做好油液的过滤。该系统采用46#抗磨液压油,在加油时要用专用的油桶盛油,加注时要经过120目的铜滤网过滤。

(2)每天拭擦油箱上的粉尘、杂物等,因为油液具有芳香味道,吸引许多的蚊虫、飞蛾,及时清理,并将加油孔盖板盖严,防止水汽、杂物进入。

(3)定期清洗油箱、网式滤油器、纸质滤油器、溢流阀及喷头等,油泵吸油口网式滤油器,比较容易堵塞和损坏,因此要及时更换表面的100目铜滤网,建议每半年检查清洗一回。

(4)每季对液压油抽样进行油品分析,若发现变质,及时更换。根据我矿的实际情况,油箱需经常补油,每次油样化验,只是水份、杂质超标,建议用滤油机过滤后再使用,可减少液压油消耗。

2 故障处理

液压站的故障,根据其控制原理,主要从定压和调压两方面进行分析,见图2。压力油由K处分两路,一路去溢流阀的C腔,另一路经精密滤油器,节流旋塞到G、D腔。当动线圈的电流(0~250 mA)增大时控制杆下移,则G、D两腔的油压增高,滑阀下移,R1处流出的油量减少,C腔压力增高,K处油压即系统油压随着增高,滑阀处于新的平衡位置;当KT线圈电流减少时,控制杆受力减少向上移动,G、D腔油压瞬时降低,滑阀上移,R1处流出的油量增加,C、D腔压力减少,K处油压下降,此时滑阀处于新的平衡位置;如动线圈的电流达到最大值,系统油压亦达到最大值;当动线圈电流为0时,系统油压即为残压,小于等于0.5 MPa,油压通过手柄调整。

图2 液压站

(1)系统主压力不上。故障现象表现为:压力油处于4 MPa左右,调整定压手柄无反应,这种故障大多出在电液调压装置上,仔细检查发现,控制杆由于长期使用,其杆底面已出现不规则的压痕,从而造成控制杆与喷头上面接触不均匀,当线圈电流最大时,油从G处喷嘴泄出,使得系统达不到最大压力,更换控制杆即正常;如果喷头接触面磨损,控制杆歪斜也会出现类似故障;拆检滤芯,若布满油泥等脏物或节流阀部分堵塞,使得C腔压力升高,滑阀上移,系统压力也上不去。

(2)开机后压力不到6 MPa,在4~5.5 MPa范围波动,闸瓦打不开,调节溢流阀及十字弹簧均无效,最后检查蓄力器油缸内有6块碟形弹簧碎裂,换后正常,这是因为蓄力器起不到稳压作用,造成油压波动,所以要经常检查其弹簧。

(3)开机后压力表指针在5.8~6 MPa范围内高频波动,这是控制杆固定十字弹簧顶端2个M6螺母松动引起的,锁紧即稳定。

(4)我矿的JKD1.85×4提升机是人工操作手把控制减速和停车的,在操作手把拉回时,压力应及时反应,但是出现过拉回行程至一半时才有刹车压力,检查闸瓦间隙正常,其原因是十字弹簧在可动线圈盖板上没有用螺钉固定好,造成空行程过长。此外,若十字弹簧的铆钉松动,也会出现这种症状。

(5)残压过大,正常状态残压不超过0.5 MPa,但残压曾超过1 MPa,调整控制杆上十字弹簧虽可降下,但系统压力达不到要求,在移走永久磁铁后开泵,发现油在喷头座圈中积聚,不能很快从泄油口R2中泄回油箱,原因是动线圈电流I为0时,使喷头进入座圈中油过多,拆开滤芯盖,取出节流塞,发现其孔径磨大至1.8 mm,大大超出设计值0.8 mm左右,换新节流塞后,残压即可调至0.5 MPa以下。

(6)系统内部泄漏,导致打不开闸,如电磁阀G3由于经常换向,阀体与线圈外盖联接螺栓松动,外盖明显下坠,拧紧后,压力即正常。这是因为联接螺栓松动后,提升机运转时,G3吸合,压力油经G3上腔进入制动器油腔,闸瓦打开,当联接螺栓松动后,阀本体与控制电磁铁存在缝隙,磁铁吸合后未能将滑阀阀芯顶到位,电磁阀进油腔与回油腔相通,油短路直接回油池。另外,盘形闸Y形密封圈破损也会造成油压上不去,最低处的盘形闸漏油会使整个油箱的油全部泄露。

3 结论

做好液压站的清洗,控制油液污染,是降低液压站故障的手段,同时在故障处理过程中,熟悉原理图,了解每个元件的功能,根据故障现象,从油泵开始逐项排除,锁定故障范围,进而解决问题。

2011-04-20)

张方泽(1978-),男,广西灵山人,工程师,主要从事有色金属矿山设备管理与维修,Email:tkkzfz@163.com。