削壁充填法在开采极薄矿脉中的应用

2011-11-15肖木恩李文朋

赖 伟,肖木恩,李文朋

(1.长沙矿山研究院, 湖南长沙 410012;2.灵宝黄金股份有限公司, 河南灵宝市 472500)

削壁充填法在开采极薄矿脉中的应用

赖 伟1,肖木恩1,李文朋2

(1.长沙矿山研究院, 湖南长沙 410012;2.灵宝黄金股份有限公司, 河南灵宝市 472500)

削壁充填采矿法是目前极薄矿脉矿山采用的主要方法之一,分别论述削壁充填采矿法中的长臂式削壁充填法、倾斜分层削壁充填法、上向削壁充填法、扇形上向削壁充填法、机械化削壁充填法等在极薄矿脉矿山中的应用情况及发展趋势,指出应大力提高矿山机械化水平,以增强生产能力。

极薄矿脉;削壁充填法;分采;机械化

极薄矿脉开采生产能力低、贫化损失大,研究其高产高效的开采方法对目前矿山的形势具有重要的意义。特别是在我国,极薄矿脉的矿床开采占有一定的比重,研究该类方法对改善矿山企业的经济效益、提高资源的回收利用、扩大矿山的可采储量、延续矿山的服务年限等都具有重要的现实意义。本文主要讨论削壁充填采矿法在开采极薄矿脉中运用。

1 采矿方法介绍

1.1 长臂式削壁充填法[1,2]

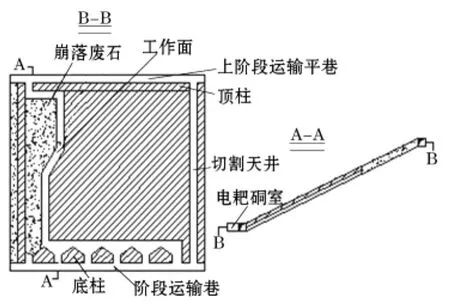

长臂式削壁充填法主要是指回采工作从矿块一侧向另一侧全面推进,工作面垂直或者斜交于走向。采场沿走向布置,走向一般长100 m左右,倾向长50 m左右。根据实际情况确定采幅,先把采幅内那部分围岩用抛掷爆破的办法抛向采空区,再用控制爆破技术落矿。矿石落在工作面附近,用电耙耙出;将废石抛在距工作面2 m以外,并充填于空区达到控制顶板的作用。长臂式削壁充填法通风效果好,在顶板不是很稳固时可以选择矿体较贫的矿石留为矿柱,采矿方法灵活,且采用电耙出矿,比人工出矿效率大大提高。选择适当的抛掷爆破参数(抛掷角、抛掷距离)是该采矿方法的关键,另外合理的确定回采步距以保证适当的控顶距也是保证生产安全的关键。在采矿中应监测监控采场的地压显现、爆破落矿效果等,做好统计记录工作。该采矿方法可以在倾角较缓、围岩稳固性一般的极薄矿体开采中推广应用。典型采矿方案图如图1所示。

图1 长臂式削壁充填法

1.2 倾斜分层削壁充填法

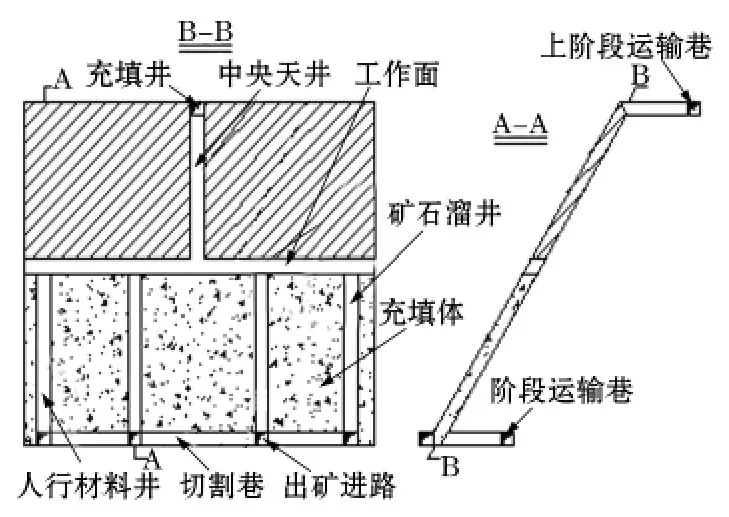

倾斜分层削壁充填法采场沿走向布置,采场长度50~80 m,斜长50~60 m。在矿块下盘布置沿脉平巷,下盘阶段运输平巷与沿脉平行。矿块两端沿倾向开掘2条人行通风天井。在矿块中央,随回采工作面的推进,砌筑1条耙矿上山。回采工作起始于矿块中央,回采前先在废石充填体上放置废胶带或废旧的风筒,或者采用混凝土浇注底板,以防岩粉损失,然后以V形倾斜工作面向上推进,使用浅孔凿岩机凿岩落矿,电耙出矿,循环作业。落矿时矿石、围岩分次爆破,削壁的围岩充填于下部空区。2个工作面一侧凿岩,另一侧用电耙将矿石耙往溜井,由下部放矿水平放出运出采场。该采矿方法在采场内能形成循环作业,生产效率较高。由于其采用伪倾斜布置,其使用范围较广,可以在缓倾斜、倾斜以致极倾斜的极薄矿脉的开采中推广使用。典型采矿方案如图2所示。

1.3 上向削壁充填法[3,4]

该法采场一般沿走向布置,走向长100~200 m,根据采场情况可适当调整,倾斜长50~80 m。在采场的底部掘进1条脉外运输平巷,可以采用留底柱或者构筑人工底柱的方法做底部结构。在矿块两端掘进人行天井(也可用作充填天井),在矿体中央掘进充填天井,回采中矿石和围岩分采,采下的矿石用电耙耙向溜井或者用微型铲运机运出采场,也可在采场中构筑顺路天井,缩短运矿距离,提高效率。落矿前要在废石上铺设垫板或者构筑混凝土底板,以免精矿粉损失。上向削壁充填法回采中可以运用机械化设备辅助作业,如小型的凿岩台车和微型铲运机,可降低劳动强度和成本,大大提高生产效率。其机械化上向削壁充填法值得推广运用,主要用于倾斜和极倾斜的矿山中。典型采矿方案见图3。

图2 倾斜分层削壁充填法

图3 上向削壁充填法

1.4 扇形上向削壁充填法[5]

扇形上向削壁充填法采场结构参数为:采场沿走向布置,沿采场走向长30~50 m,沿倾向长为50~60 m,采场宽以矿体厚度确定。采准时先在矿体下盘掘进运输平巷,并在采场下部掘进切割巷道,采场一端掘进人行井,另一端砌筑顺路天井。回采时,先在采场底部构筑人工底柱,然后以电耙点为圆心呈扇形状推进。凿岩爆破时多采用7655钻机,凿浅孔,每次爆破1.5 m左右,能够较好的控制贫化损失。回采时先采废石,采后平整采场,在其上铺设橡胶带或者浇注混凝土底板,然后再采矿石,采用小型电耙出矿。该法适用于缓倾斜极薄矿体的开采。典型采矿方案布置如图4所示。

图4 扇形上向削壁充填法

1.5 机械化削壁充填法[6]

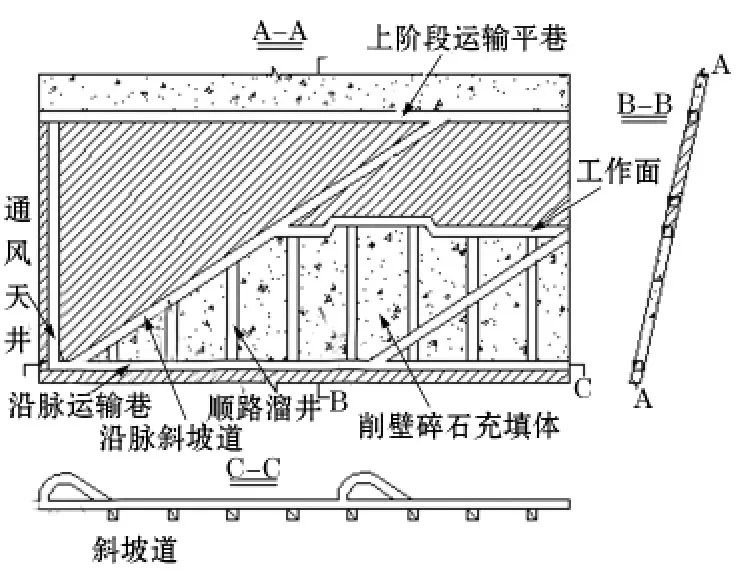

机械化削壁充填法就是采用机械化装备进行采矿的1种削壁充填方案。其采场结构参数为:矿块呈平行四边形布置,长度为160 m左右,每40 m布置1条矿石溜井,并且在首采和终采回采单元内布置通风、人行天井;阶段高50~60 m;出矿采用微型电动铲运机,其机宽为 0.9 m,确定采幅1.0~1.5 m。采准时首先掘进1条环形联络斜坡道至首采矿块的切割层,然后掘进1条沿脉运输巷,在首采矿块的端部掘进1条人行、通风天井之后,最后在采场底部布置人工底柱,开始进行首采矿块的回采工作。为了控制采幅,回采时落矿分2次进行,炮孔布置呈“之”字形,第一次控制高度为0.5~0.7 m,第二次控制高度为1.2~1.5 m。根据矿体厚度,当厚度小于0.5 m时,回采凿岩主要用YSP45及 7655型凿岩机;当矿体厚度大于0.5 m时采用YZF-24型液压凿岩台车凿岩。随着回采工作的进行在脉内形成顺路斜坡道和顺路溜矿井,可节约大量的采准工程。该方法机械化程度高、劳动强度低、出矿能力大、效率高,且回采可以有效控制采幅,降低矿石贫化损失,对提高企业经济效益具有重要的意义,可以在极倾斜矿体中推广运用。其采矿方案如图5所示。

图5 机械化削壁充填法

2 矿岩分采方式[7]

矿岩分采有2类方式:先采围岩或者先采矿石,可以根据现场交替使用。根据矿岩接触、顶底板稳定性以及矿脉的厚度等参数,可以分为如下3种情况。

(1)当矿脉厚小于0.3 m或矿体倾角较小时,应先采围岩,后采矿石,或矿岩交替分采,如图6(a)所示。

(2) 当矿脉厚度为0.3~0.5 m,矿脉稳固、矿岩分界面光滑清楚,可采用矿岩交替分采,如图6(b)所示。

(3)当脉厚大于0.5 m且矿岩接触面不很清楚或者顶板不稳固时,应先采脉石,后采围岩,如图6(c)所示。至于分采围岩的部位则应根据顶底板围岩的稳固性而定,如果顶板围岩不稳固,分采围岩应是底板围岩。

图6 矿岩分采

3 崩落围岩厚度[8]

削壁充填就是削下部分围岩充填于空区,创造采矿工作空间,达到稳固顶板的作用和减少废石运出等作用,当开掘的围岩正够采场充填最好。因此,根据采场充填条件,确定合适的开掘厚度是这种采矿法回采中的重要问题。根据矿岩物理性质要使崩落下的围岩刚好充满采空区,则必须符合下列条件:

式中:My——采掘围岩的厚度,m;

Ma——矿脉厚度,m;

Ky——围岩崩落后的松散系数,取1.4 ~1.5;

κ——采空区需要充填的系数,取0.75 ~0.78。

4 极薄矿脉爆破技术

爆破时,先采的应该采用控制爆破技术,后采的应根据情况确定采用控制爆破或普通爆破落矿法。例如长臂式削壁充填法,先采矿石后崩岩石,则采矿石时应采用控制爆破中的光面爆破技术以及松动爆破技术,以控制采幅和矿石堆的集中度,防止矿石损失贫化;采岩石时应采用控制爆破中的抛掷爆破技术,将采下的岩石直接充填于空区,降低劳动强度及成本。

5 出矿

由于极薄矿脉中采矿矿脉厚度小、采矿空间较小,大型的出矿设备难以在其中工作,出矿多采用小型电耙、小型的铲运机等,有时还要辅助人工耙矿。目前国内仅有少数的极薄矿脉矿山采用自行无轨设备出矿,效率低,严重的制约了极薄矿脉矿山的发展。同时,国内设备质量差,国外设备昂贵,所以在引进国外设备的同时,也应积极开展自主研究,提高自身的能力,促进矿山企业的发展。

6 总结

削壁充填法是一种开采极薄矿脉的有效方法,能够大大降低矿石的贫化损失率,是目前极薄矿脉矿山采用的主要生产方法之一。

由矿山目前的应用经验可知,削壁充填法的生产率不高,极薄矿脉的采矿研究应从提高生产效率,提高机械化水平,降低损失贫化,降低劳动强度等着眼,研究适于极薄矿脉开采的凿岩、运输等设备。上述几种采矿方法中的机械化削壁充填法机械化程度较高、采准工程少、掘进速度快、生产能力大,有条件的矿山应尽量采用。

[1] 范永奎.壁式爆力削壁充填采矿法在峪耳崖金矿的应用[J].采矿技术,2006,6(3):184 -186.

[2] 宋 建.斜长工作面浅孔留矿法在急倾斜极薄矿脉开采中的应用[J].金属矿山,2005,(9).

[3] 贾洪杰.削壁充填采矿法在金厂沟梁金矿的应用实践[J].黄金,2001,(1).

[4] 陈其府.福建安村金矿削壁充填采矿方法探讨[J].采矿技术,2008,8(6):7 -8.

[5] 余 健.扇形推进胶结底板分采充填法在缓倾斜极薄矿脉开采中的试验研究[J].中国钨业,1995,(1).

[6] 赵永红.急倾斜极薄矿脉采矿方法优选研究[J].矿产保护与利用,2006,(2).

[7] 张运良.极薄矿脉采矿方法试验总结[J].江西有色金属,1992,(9).

[8] 于金吾.现代矿山采矿新工艺、新技术、新设备与强制性标准规范全书[M].北京:当代中国音像出版社,2005.

2011-02-25)

赖 伟(1985-),男,研究生,从事采矿工程、难采矿体采矿技术研究,Email:915673059@qq.Com。