一次起爆技术在岩巷施工中的应用

2011-11-13张维青

张维青

(山西焦煤正兴煤业有限公司,山西 偏关 036400)

一次起爆技术在岩巷施工中的应用

张维青

(山西焦煤正兴煤业有限公司,山西 偏关 036400)

在分析西铭煤矿开掘瓦斯管道岩巷原采用分次爆破造成炮孔布置多、爆破时间长、安全隐患多、爆破效果差等原因的基础上,针对巷道岩性特性、断面大小进行炮眼数目,爆破网络优化与施工研究。着重介绍了岩巷爆破设计与施工,实现了全断面深孔一次起爆,取得了明显的经济技术效益。

岩巷;全断面;深孔;一次起爆技术

1 问题的提出

西铭矿现生产能力为360万t/a。近年来,为了满足煤炭市场的需求,矿井煤炭产量在逐年增加,要求矿井每年的岩巷待开掘量也在不断增加,采掘衔接紧张的矛盾愈来愈突出。因矿井受地质及掘进等条件因素影响,施工中存在爆破效率低(循环放炮时间长)、巷道成形差、支护成本高、施工速度慢等缺点。岩巷掘进单头月进尺达80m左右。为了解决上述技术难题,从2006年9月开始,由西铭矿与中国矿业大学(北京)合作,对该矿开掘瓦斯管道巷施工进行攻关研究,在施工设备基本不变的条件下,根据巷道的岩石特性、断面大小进行优化爆破设计,在保证爆破效率和爆破质量的前提下,控制炮眼数目,对爆破网络进行优化和监测,应用准直眼强烈掏槽技术进行了多次试验,选择使用合适的起爆器材,实现了2.5 m深孔岩巷全断面一次爆破,使该面岩巷单头平均月进提升在128m/月的水平。

2 瓦斯管道巷工程地质条件

2.1 巷道技术特征

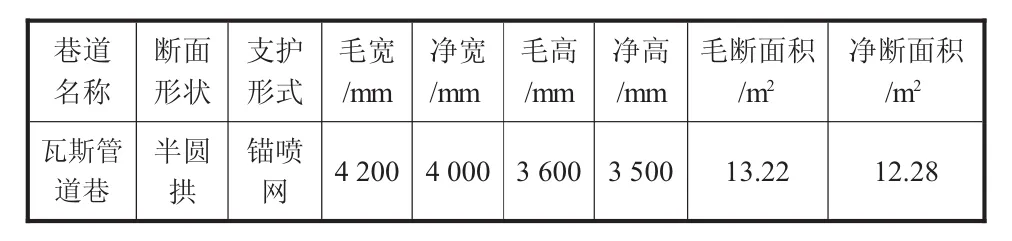

该巷道是为下组8号、9号煤层瓦斯抽放管道敷设的专用巷道。巷道断面特征,如表1所示。

表1 巷道特征表

2.2 地质条件

巷道穿过的岩石主要有石灰岩、页岩、7号煤、砂质页岩、细砂岩、3号煤、2号煤和中粗砂岩。试验段以砂岩和页岩为主。

巷道所穿及其顶板砂岩均为弱含水层,预计施工中会有少量淋水出现,对施工影响不大。瓦斯状况为预计瓦斯涌出量0.51m3/min。

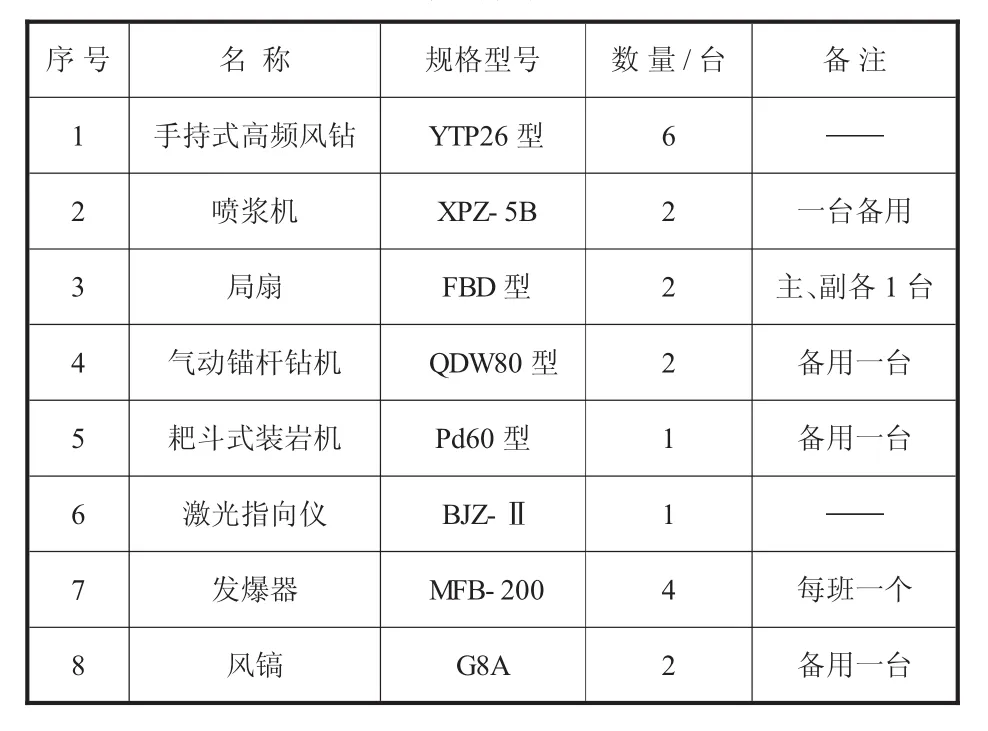

3 施工设备配置

根据巷道快速掘进施工要求,瓦斯管巷道为上山巷道,倾角为14.5°,使用风钻打眼,为了满足进度需要,试验过程中使用2.7 m长钎杆打眼,炮眼深度为2.3 m~2.5 m,巷道掘进断面13.22 m2。所用设备,如表2所示。

表2 所用设备配置表

4 施工工艺与作业方式

该巷道为全断面一次爆破掘进法施工。使用国产手持式YTP23-26型风钻打眼与配套施工工艺。作业方式:“一掘一初喷一锚”,“三掘一复喷”。每日三个循环,每班掘进一个循环,循环进尺1.8m,日进尺5.4 m;掘进采用“四六”工作制,施工队有三个掘进班,一个喷浆班复喷。掘进班包括打锚杆挂网、钻眼爆破、初喷、扒矸出矸。喷浆班集中喷浆。

5 爆破方案及起爆技术

5.1 掏槽方式

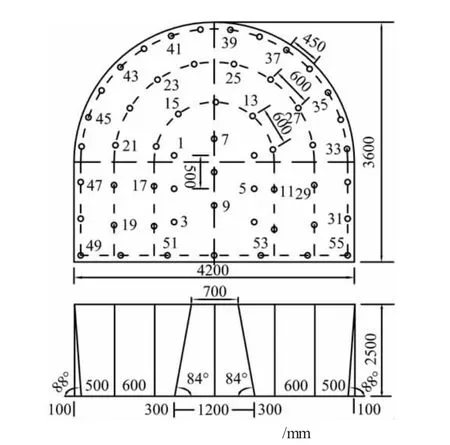

原为斜楔式掏槽方式。综合考虑多种因素,试验中采用了准直眼掏槽技术,考虑到由于凿岩设备的限制,确定炮眼深度控制在2.5 m以下,将斜眼掏槽正常的七十多度倾角提高到八十多度,一段起爆,中间加两个炮眼,下部装药,二段起爆。这种掏槽方式形成的槽腔大,爆破效率高,在保证爆破效率和爆破质量的前提下,控制炮眼数目,为实现全断面一次起爆创造必要条件。

5.2 爆破方案

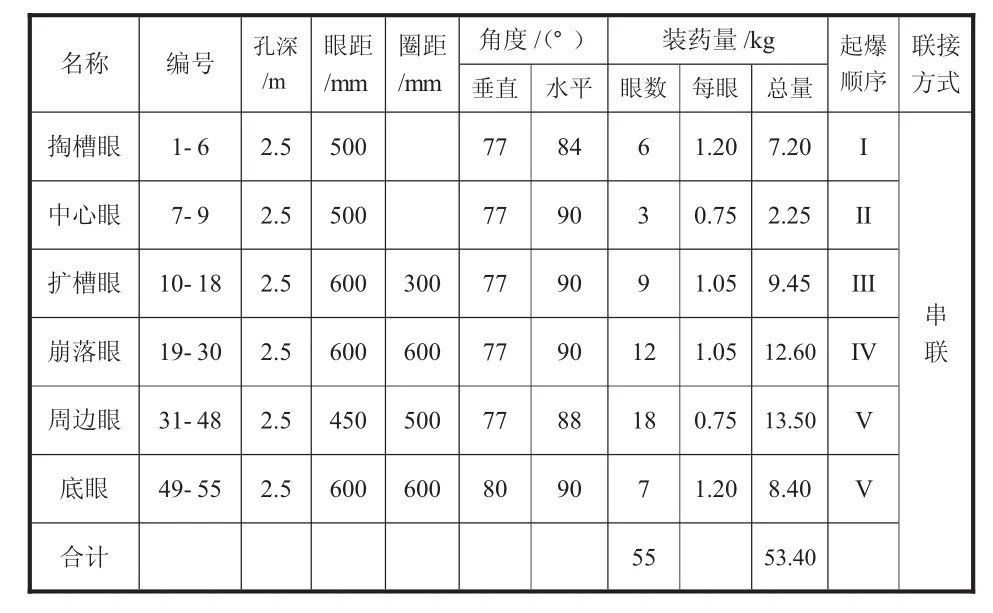

本巷道为上山巷道,掘进时穿过了各种不同岩层,应用了准直眼强烈掏槽技术,为了使方案更加具有适用性,我们做了两种不同岩层情况下的方案:砂岩和页岩。这样就可以根据现场实际状况,对方案进行适当的调整。炮眼布置图以及装药量表见图1、图2、表3、表4。

表3 装药量表

图2 页岩中炮眼布置图

图1 砂岩中炮眼布置图

表4 装药量表

5.3 炮眼装药、连线与起爆技术

1)炮眼装药:6个主掏槽眼、扩槽眼、崩落眼、底眼炸药均为6卷/孔,周边眼2卷/孔,两个中间副掏槽孔装卷3/孔,采用正向装药。

2)炮眼填塞:每个炮眼使用一支水炮泥,装于炸药的外部。掏槽眼、扩槽眼、崩落眼、底眼填塞的炮泥长度要大于0.5 m以上,周边孔炮泥填塞长度也要大于0.3m。

3)爆破连线起爆:每个掘进循环所有炮孔雷管均采用大串联连接,网路连接好后,母线与起爆器要接牢;起爆时要进行安全检查并充足起爆器上电后才能进行起爆。

应根据岩性选取爆破参数。要根据岩石硬度确定炮眼装药量,以求达到最佳爆破效果,保证安全生产,降低材料消耗。

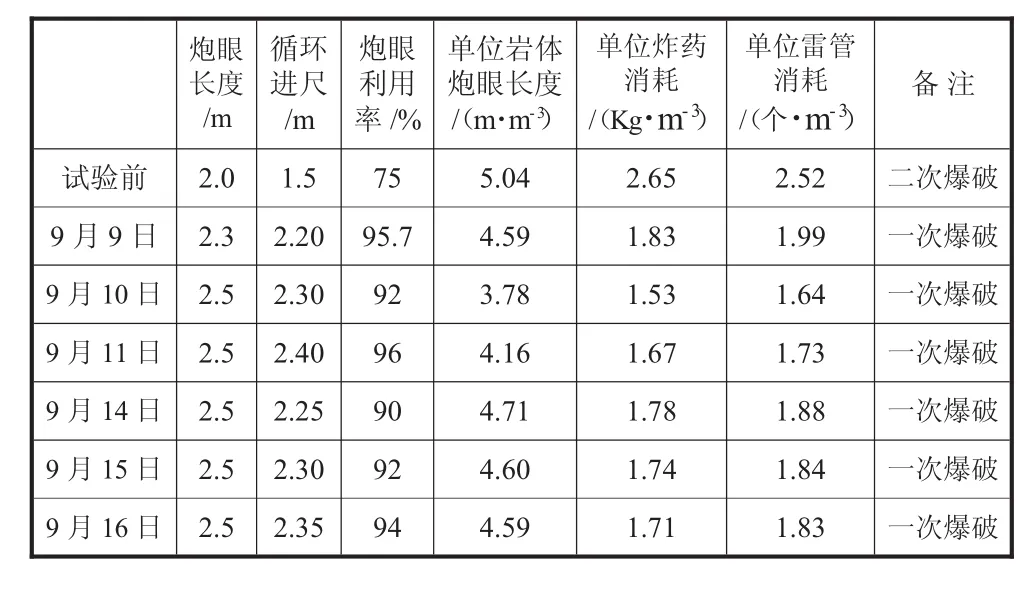

表5 试验效果分析表

图3 瓦斯管道巷炮眼利用率试验结果

图4 瓦斯管道巷单位岩体炮眼长度试验结果

图5 瓦斯管道巷单位岩体炸药消耗试验结果

图6 瓦斯管道巷单位岩体雷管消耗试验结果

6 试验效果分析

试验前后经济技术指标效果对比:选用单位岩体炮眼长度、炮眼利用率、单位炸药消耗及单位雷管消耗指标。

瓦斯管道巷试验效果分析如表5所示,见图3,图4,图5,图6。

由图3可见,炮眼利用率较之试验前均有了较大的提高,而且都保持在90%以上,爆破效果十分可观;由图4可见,单位岩体炮眼长度较之试验前均有降低,反映了工人工作效率的提高;由图5、6可见,单位炸药消耗、单位雷管消耗较之试验前均有了较为显著的降低,有利于煤矿达到增产提效的目的;综合以上图表可以看出,瓦斯管道巷深孔一次爆破试验方案较好的达到了预期目标,不仅较好的实现了深孔全断面一次爆破,而且大大提高了爆破效率,优化了各项经济技术指标,为煤矿实现“高效益、低成本”快速掘进提供了技术保障。

7 结论

通过准直眼强烈掏槽技术,全断面爆破参数优化技术,降低了全断面炮孔数量;在起爆技术上,对起爆网络进行监测利用高能量安全发爆器,实现了用3m脚线雷管起爆的深孔全断面一次爆破,经现场应用,取得了良好技术经济效益。该技术与原分次爆破工艺相比具有以下优点:

1)炮孔数量减少。优化爆破参数后,减少了整个断面的炮孔数量(大约1/6~1/5),由原来设计的70个孔,减少到51个~55个孔,减少了19个~15个炮孔,节约了钻孔时间,大大地减少了爆破作业时间,并且减少了通风等辅助作业时间。

2)节省了放炮时间。优化炮孔布置与装药量,使循环放炮时间由原来的2次~3次(80 min)减少到1次(50 min),实现了全断面一次爆破,减少放爆时间30min。

3)加快了巷道施工速度。由于减少了打眼和放炮时间,并且减少了通风等辅助作业时间,从而提高了掘进效率,2.5m深孔爆破,循环进尺达2.25 m~2.40m,循环进尺比原来提高20%以上。

4)提高了爆破质量。减少炮孔装药量后,同时少爆破对围岩的破坏,提高了巷道成型质量;改进了爆破网络,降低了矸石的大块率,提高了排矸的效率。

5)提高了工作面安全性。应用一次爆破技术,放炮员不再需要在空顶危岩下连线放炮,使岩巷掘进工作更加安全,

6)降低了掘巷成本。优化爆破参数后,减少了循环断面炮孔数量,炸药、雷管费用和钻孔成本相应降低。同时也降低了凿岩机具和材料消耗以及压风等能量消耗,减少了人工费用,平均单进达128m/月。经测算,巷道平均综合节约费用200元/m。

[1]刘长友,李新宝.煤炭开采新理论与新技术[M].徐州.中国矿业大学出版社,2008.

[2]王万冬,全断面一次爆破技术在岩巷掘进中的应用[J].科技情报开发与经济,2009,(13):226.

Application of One Blasting Technology in Rock Roadway Construction

ZHANG Wei-qing

(Zhengxing Coal Co.,Shanxi Coking Coal Group,Pianguan Shanxi036400)

Graded blasting used in gas drainage rock roadway of Ximing mine has caused many problems,including many holes,long time,safety hazards and poor effects.The roadway features,cross-section size,the blasting hole number and network are optimized and studied.The design and construction are focused and one-blasting of full face is realized,which achieved notable economic and technological benefits.

rock roadway;full face;deep hole;one blasting technology

TD235.3

A

1672-5050(2011)03-0063-04

2010-12-07

张维青(1973—),男,山西左权人,本科,助理工程师,主要从事煤矿巷道施工与安全技术管理工作。

徐树文