热轧带钢卷取温度控制系统与数学模型的研究*

2011-11-11陈凌翔

张 超,陈凌翔,刘 轶

(1.河南机电高等专科学校,河南 新乡 453000;2.新乡职业技术学院中专部,河南 新乡 453006)

1150mm带钢热连轧项目是福建某钢铁公司立足市场导向、着眼改善企业产品结构,提高市场综合竞争力而投资建设的,笔者负责设计和施工了该项目卷取温度控制系统部分的基础自动化和二级控制系统。该热轧线已于2009年5月全线贯通,并且已投入生产运行,本文将详细介绍其卷取温度控制系统的设计及运行情况。

在带钢热连轧中,卷取温度和终轧温度一样,对成品带钢的金相组织影响很大。卷取温度是决定成品带钢加工性能、力学性能、物理性能的主要工艺参数。因此,卷取温度控制精度的提高具有十分重要的意义,它能给企业带来巨大的经济效益[1]。

1 系统配置和网络结构

1.1 系统配置

根据层流冷却的控制任务,系统配置如下:

1)根据现场实际情况,结合以往工程实践经验,综合考虑了层流冷却系统控制要求,并保证整个控制系统的先进性、可靠性和合理性,决定选用SIEMENS公司的 SIMATIC 400 Station作为主控制器,2个ET200M作为远程I/O柜。由于主控制器放在主电室,距离现场I/O设备较远,故系统中所有I/O设备均先接入现场的远程I/O柜,之后再通过现场总线Profibus-DP接入主控制器。计算机控制系统采用开放式结构,有利于系统今后的扩充和升级[2,3]。

2)控制系统分为3级,即过程控制L2级、基础自动化L1级和现场设备L0级。

过程控制L2级系统主要任务是对整个冷却过程进行跟踪和控制,进行各种控制数学模型及参数的计算与设定。在设定计算完成后,设定值被立即传递给L1,传递下去的设定数据由L1管理,具体执行控制的时序由L1控制。该级通过光纤以太网与基础自动化L1级PLC以及现场生产控制计算机系统进行通讯。

基础自动化L1级包括PLC控制器及其远程I/O、操作台及相应的应用程序,负责在冷却过程中根据L2设定值和带钢位置对相关阀门的开闭动作时序进行控制,并为L2提供各测量值和检测信号。

现场设备L0级主要包括所有传动辊道、控制集管上气动阀的开闭、控制所对应的液压系统及执行机构,以及热金属检测器、流量计、高温计等检测仪表。

1.2 网络结构

层流冷却的网络结构如图1所示,L1级与L2服务器、HMI之间以及各交换机终端设备与交换机之间均采用基于TCP/IP协议的工业以太网Industrial Ethernet实现数据交换,其中L1级与L2服务器之间以及HMI之间由于距离较远,采用光纤连接,网络终端与交换机之间采用双绞屏蔽电缆;PLC和TDC之间以及PLC与远程ET200站和传动装置之间以Profibus-DP连接,大大减少了控制器与现场设备之间的直接硬线连接。

图1 系统网络结构

2 软件框架

2.1 输入输出处理

要实现系统对被控对象的可靠控制,输入到控制器的现场Input信号和控制器输出到现场的Output信号必须可靠。输入信号可靠才能保证程序内部的处理正确,输出信号可靠地传输到执行机构才能保证执行机构按控制意图动作。为此,程序对输入信号均做了滤波处理,避免突然的干扰信号引起程序的误动作。

2.2 数学模型

层流冷却数学模型直接影响到卷取温度的控制精度,主要包括空气冷却模型和喷水冷却模型两部分。通常带钢从精轧机末机架出口到卷取机入口的冷却过程[4]。如图2所示。

图2 带钢轧后控冷过程示意图

图中Tf为终轧温度,Tc为卷取温度,对于Tf和Tc的温度范围是由所生产带钢的钢种和规格来确定。而数学模型的主要任务就是根据所轧带钢的钢种和规格要求,确定打开第一组集管的位置(即A点)、所需打开的冷却集管的组数以及相应的冷却集管开启与关闭的组合(即确定B点),后者可由带钢冷却策略来确定的。

1)模型建立

该系统的数学模型抛弃了传统基于厚度方向的一维预测模型,采用基于带钢横截面上的二维温度计算模型,同时考虑带钢宽度和厚度方向的温度分布。

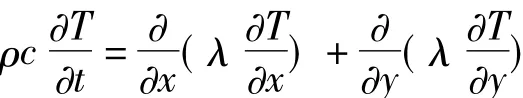

式中,ρ:密度;c:比热;t:时间

在得到了二维导热微分方程的基础上,就可以用有限差分的方法求解钢板的温度场。

2)网格划分

带钢在横截面上的形状及温度分布具有对称性,计算时只取1/4截面为研究对象。已知带钢的宽(w)和厚(H),输入将要划分点的个数m和N,沿空间坐标x用步长 =(w/2)/m将板宽一半划分为m网格,产生m+1个节点;同理,沿空间坐标Y用步长△y=(H/2)/N将板宽一半划分为N网格,产生N+1个节点。

为了研究方便,把横截面上的节点化成9种特殊的形式,如图3所示。

图3 带钢横截面网格划分示意图

对于引起主要换热的厚度方向划分密些,宽度方向可以划分稀疏些。这样根据现场实际情况(带钢厚度),二维显式差分方程的网格数可以任意划分,此种方法同比均匀分割就显得更为灵活,减少计算量,优化了计算时间,使模型适于实时在线计算。

3)差分方程的求解

从提高计算速度、适应在线控制的角度入手,建立基于二维差分显式方程的卷取温度控制系统数学模型,对带钢轧后冷却过程带钢厚度和宽度方向的温度场进行了计算;同时通过对其控制体积进行能量分析,运用能量守恒定律列写差分方程,即:导入导出微元体的热量差+微元体内热源产生的热量=微元体内能的变化量。其优点:稳定,求解速度快。

图4以二维非稳态(无内热源)的平直对流边界节点为例,用能量平衡法推导出他的显示差分格式:

图4 边节点的能量传递示意图

通过对每个格点控制体积进行能量分析,让导热和对流以及辐射传给边界点的净流与单元内热源产生的净流量之和等于节点“质量”与比热和温度的乘积,列写差分方程。

所以,可以推导得:

当微分方程离散化后,就可以方便编写程序实现实际控冷模型;同样依此方法类推,就可以得到其他8种类型节点的差分方程。

差分的实质就是使一个连续体离散化,用一系列的差分方程来代替微分方程,通过对一系列差分方程的四则运算来获得温度场的近似数值解。由于钢板的冷却过程可以看做一个非稳态导热问题,温度不仅随空间坐标变化,而且随时间变化,因此,离散化处理必须同时在空间和时间范围内各自等分成许多细小的间隔。

4)数学模型的在线计算

模型确立后,对给定钢种,在一定的终轧温度、辊道速度、开启模式下,就可以直观地显示带钢冷却的动态过程,预测整条带钢的温降曲线,可以用来分析各种控制参数对冷却过程的温度变化的影响,确定冷却策略和冷却方式,用于轧件温度场的在线控制和板温预测。如图5所示。

图5 层流冷却过程中带钢沿厚度方向的温度变化

5)建立和求解差分方程时进行以下的处理

①推导此问题的差分方程运用了能量分析法,根据能量守恒定律列写差分方程,方法直观,浅显易实现;

②考虑各种物性参数的不同和初始条件带钢宽度方向的不均匀性;

③网格步长可以根据情况灵活的划分,优化计算时间,使模型适于实时在线计算;

④运用二维方向差分显示格式,既满足绝对稳定,又能提高速度,适用于在线实时控制。

2.3 板坯跟踪

板坯跟踪是热连轧卷取温度控制中很重要的一项环节,它的实现是通过轧线上热金属检测器和各机架咬钢、抛钢信号的状态信息以及电机的速度反馈,配合数学计算得出钢坯在轧线上的实际位置和运行状态,从而达到对全部功能控制程序的运行起到调度作用。

因二级发送数据的启动时序为精轧首机架咬钢,所以本系统在板坯过精轧区时就采取预跟踪的策略;为保证卷取温度和相应的冷却速度,控制和提高带钢的组织性能,在层冷段采用分段跟踪的思想;在充分考虑工况和生产效率不断加快的要求,增加了两块带钢都进入板坯跟踪的程序(既下一块带钢头部已经进入冷却段,但当前带钢尾部还没有出冷却段)。

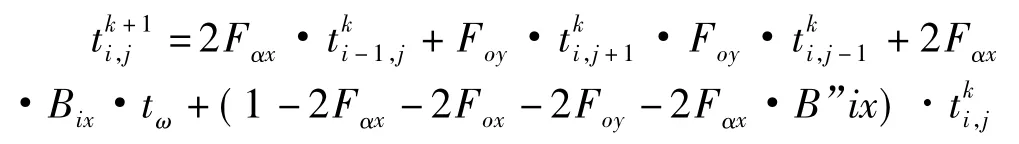

图6为板坯跟踪程序流程图。其中,为过精轧区时板坯头部到层冷第一个集管的距离;为过精轧区时板坯尾部到第一个集管的距离;为层冷段板坯头部到最后一个集管的距离;为到层冷段板坯本体到最后一个集管的距离;为层冷段板坯尾部的到最后一个集管的距离。

图6 层流冷却系统板坯跟踪程序流程图

3 运行效果

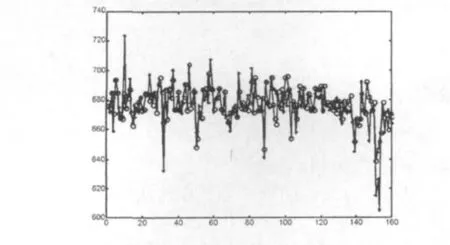

利用福建某钢铁公司热轧厂2009年4月1日至5月20日的历史生产数据进行验证,测试环境为MATLAB 7.0。

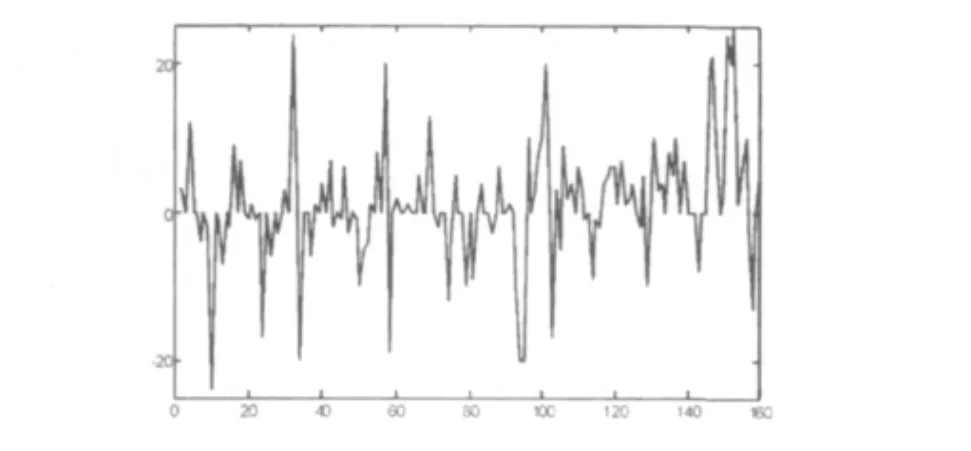

图7是基于二维差分显式方程建立的卷取温度控制系统数学模型的预测值和实际值对比,可以看出预测的卷取温度可以较好地拟和实测的卷取温度;图8是预测值和实际值的偏差曲线,可以看出偏差比较集中,偏差绝对值在5℃以内的预测值达到80%,偏差绝对值在10℃以内的预测值达到94.25%,能够达到偏差绝对值在20℃以内的设计要求。

图7 预测值和实测值的比较

图8 实际值和预测值的偏差

该生产线从投产到现在已有两年的时间了,其间,针对现场出现的具体情况及用户提出的合理要求,进行了不断的完善和改进,目前该系统功能齐全,运行可靠,安全性高,颇受用户好评,可在国内同类生产线上进行推广应用。

[1]王笑波.板带层流冷却过程控制方法[J].中南工业大学学报,2003,34(4):390-393.

[2]张大志,申屠南凯等.西门子S7-400的热连轧层流冷却自动控制系统[J].电气传动,200737(8):44-47.

[3]吴德强,胡昌宗,黄波.热轧带钢层流冷却系统的技术开发与应用[J].轧钢,2005,22(5):29 -30.

[4]韩斌,王国栋,刘相华等.热连轧控冷过程卷取温度精度的优化[J].东北大学学报,2003,24(8):781-784.