变压器冷却方式改造的可行性分析*

2011-11-11史雁坤彭玉春

柴 冰,魏 韬,史雁坤,彭玉春

(1.周口供电公司,河南 周口 466000;2.华北水利水电学院,河南郑州 450011)

强迫油循环冷却方式因冷却效果好、占地面积小,在2000年以前被大部分变压器生产厂家采用。但在实际运行中,一方面潜油泵故障、风扇电机故障、冷却器积污、风冷控制电源故障、噪声大、渗漏油多等缺陷频繁出现,给设备维护单位带来较大的工作量;另一方面,风冷全停跳闸也时时威胁着电网安全。2003年以后,自冷/风冷方式逐渐被变压器制造厂家和用户接受,一些设备运行单位也开始尝试将强油循环的主变改造为自冷/风冷方式的主变,以此提高设备的运行可靠性。

1 变压器冷却方式改造研究

一台型号为SFPSZ8-120000/220的主变,1995年生产并投运。该主变冷却系统采用4组YF-315型冷却器,其中3组工作,1组备用。共有风机12台,每台2.2kW;潜油泵4台,每台3kW;每年共需电费[(2.2×9+3×3)×24×365]×0.5=126144元。近年来,发现#2散热器逆止阀处有异常响声,潜油泵、油流继电器、上下集油管及本体多处渗漏油,冷却器散热管老化、积污严重,散热效果差,在2007年负荷高峰期间,上层油温超过报警值。公司决定对该主变冷却系统进行改造,改造方案介绍如下。

1.1 小改大,不加装散热片,保留潜油泵

将原有单组冷却容量较小的冷却器改造为冷却容量大的冷却器。如将8或9组冷却器,改造为4组冷却器。这种改造方式不改变原有进出油孔大小和位置,改造可以在不吊罩的情况下进行,只是将冷却器进行了优化,不是实际意义上的改变冷却方式。

经济运行分析:改造前后,风机吹风量增大、风机和潜油泵数量较改造前减少,以120MVA主变计算,较改造前后,每年约节省电费4万元~6万元。改造前后图片如图1和图2所示。

1.2 分级控制,加装散热片,保留潜油泵

在主变带50%及以下负荷时,依靠片散自然冷却,采用自冷方式;主变带51% ~75%的负荷时,风扇启动,采用风冷方式;主变带76% ~100%的负荷时,潜油泵启动,采用强迫油循环方式。这种改造方式,需要吊罩,在主变上下节油箱开孔,但开孔数量少(一般在高压中性点附近增加一对进出油孔)。

按照负荷情况,分级控制,控制回路较为复杂,冷却器牵涉的设备仍然很多,维护工作量与改造前比较并没有明显变化。风冷全停跳闸保护,按照主变年平均负荷水平,可以保留也可以取消。

经济运行方面,因采用分级控制,风机、潜油泵启动较以前大幅减少,改造使用的潜油泵和风机功率较改造前也有所降低,按120MVA主变每年6个月的时间自冷,3个月启动风机,3个月风机潜油泵全部启动计算,每年可以节约电费7.3万元。

1.3 加装散热片,取消潜油泵

在主变带70%及以下负荷时,依靠片散自然冷却,采用自冷方式;在主变超过70%负荷时,风扇启动,采用风冷方式。这种改造方式,因取消了潜油泵,大量使用片散,维护工作量大幅降低,控制回路较为简单。改造需吊罩进行,上下节油箱开孔(考虑中压和低压侧的冷却效果,一般在中压和低压侧也新开集油管孔,整台主变上下节油箱共新开8个孔)。风冷全停跳闸保护因设计自冷方式下的负荷水平大于主变全年平均负荷水平,可以取消该保护,消除了风冷全停跳闸的顾虑。

经济运行分析:因主变大部分时间都采用自冷方式,风机工作时间占全年运行小时数比例不大,以120MVA主变每年3个月时间启动风机计算,每年所需电费(1.1×18×24×90)×0.5=21384元,较改造前,每年可节省电费10.5万元。

1.4 彻底改造为自冷方式,只加装散热片,取消风机

主变无论带多大负荷,都是用片散自然冷却。这种方式,仍需吊罩进行,上下节油箱开孔。因取消了潜油泵和风机,片散数量庞大,还需校核主变周围空间尺寸是否满足要求。

经济运行分析:因主变采用了自冷方式,没有冷却设备耗电,以120MVA主变计算,每年可节约电费12.6 万元。

待改造的主变因原来已经是4组散热器,方案1不可取。综合考虑设备可靠性、维护工作量和经济运行等因素,本次改造决定采用方案3进行。经过10天的施工,完成了全部改造工程并顺利投运。共使用36组片散,18台风机(每台1.1kW),更换主变端子箱一个,风冷控制柜一个,储油柜一个。

2 变压器内部油道和片散数量问题

冷却系统改造最大的顾虑在于改造后的冷却效果是否可以超过原来冷却器的冷却效果。变压器容量和结构确定后,空载损耗、负载损耗、绕组热点温度、热点高度也就确定不变了。强油循环主变设计时考虑绕组冷却需要,在绕组下方或两侧合适位置布置有强油流导向隔板;在绕组和铁芯上,也都布置有油道,以便运行时带走足够的热量。新生产的风冷/自冷主变,仅仅依靠油的温升使油自然流动循环,油流速度要比强油循环主变油流速度小许多,为了满足冷却需要,变压器厂家一般采用加宽油道的设计。

强油循环改为风冷/自冷方式后,绕组、铁芯上的油道宽度不变,最大的差别在于油流速变慢,但新增加的4对直径150mm的开孔,单位时间内,油循环总量不但没有减少,反而会有所增加。只要开孔位置合理,片散数量合适,总冷却容量满足需要,再加上片散高度提升、补充绝缘油等措施,经计算机模拟计算,是完全能够满足主变冷却需要的。鉴于改变原导向油道将增加设备风险,因此建议保留原强迫油循环主变的导向油道,不予变动。

改造所需片散的数量由主变负载损耗、空载损耗、设定的油面温升、负荷情况、单组片散冷却容量等参数综合确定。

3 改造效果分析

3.1 改造效果

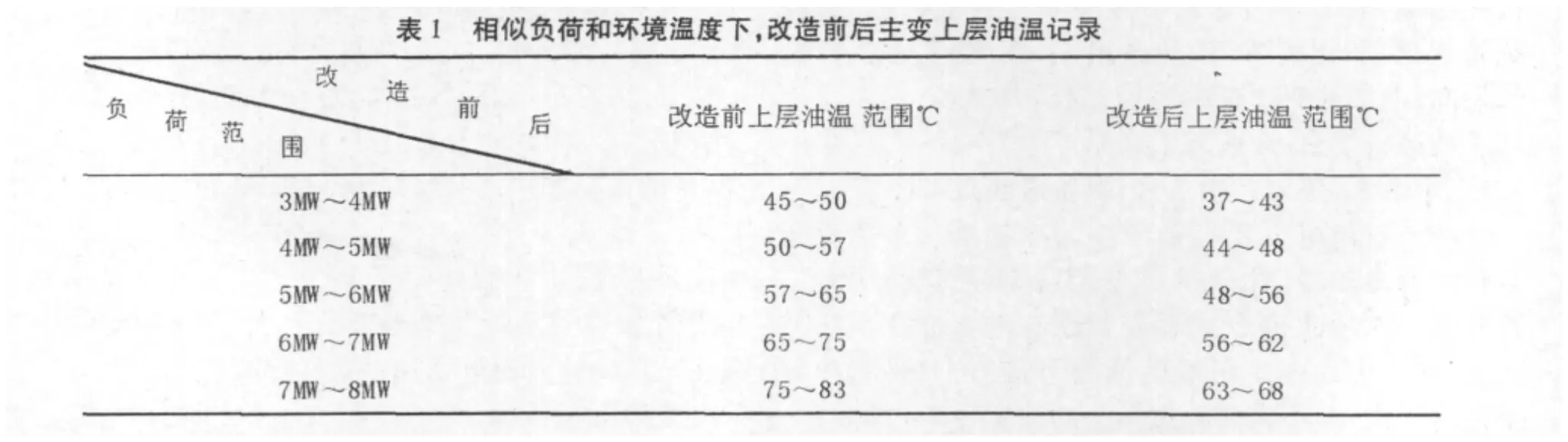

冷却方式改造为自冷方式后,在带相同负荷的情况下,主变油面温升较改造前下降5K~8K。具体数据见表1所示。

?

3.2 改造的经验与教训

在工程施工中,总结了一些经验教训,以供大家借鉴:

1)改造可能牵涉多个施工单位,要提前与各施工单位签订安全协议;全程由专职安全员监督施工,保证全过程安全。在设备吊装、动火开孔等关键施工环节,需严格执行特种工作票制度,由具备资质的专业人员专人负责。

2)主变冷却系统改造工程庞大、繁杂。各施工单位之间需要充分的前期沟通和认真准备,特别是补充的变压器油,主变全台密封垫、母线铜排、二次线缆、油漆等备品备件一定要充分、到位;施工方案要翔实,各施工单位分工要明确,各环节工作任务要细化到小时,特别是工程结合部位,一定要落实到人;现场设备、工器具、储油柜、滤油机、备件等布置需合理,避免重复搬运。

3)开孔造成的焊渣处理需特别谨慎。制订严密的防火措施,采用钢板、布条封堵,面团清擦、专人监视检查等多层防护措施,谨防焊渣遗留在主变内部。

4)冷却系统改造,因冷却器内部容积增加,需补充一定数量的变压器油,储油柜一般需要同步更换。更换后的储油柜需考虑新增加变压器油的补偿容量;考虑与周边套管的安全距离。

4 结语

变压器强迫油循环冷却方式可以改造为自冷/风冷方式。改造后,消除了风冷全停跳闸顾虑,主变可靠性明显提高;冷却效果较改造前有显著改善,维护工作量减少,节能降损效果显著,是一种合理、成功的改造。

[1]成强,王勇.主变压器冷却方式改造及其效果分析[J].华电技术,2009,(03).

[2]张晓丽,肖刚,刘青丽.500kV自然油循环变压器冷却回路的改进[J].四川电力技术,2006,(04).

[3]许晋仙,苏家健.电炉变压器冷却油温度监测系统[J].经营管理者,2010,(19).

[4]陈宇昇.大型电力变压器冷却系统的技术改进[J].广东输电与变电技术,2010,(06).

[5]陈书敏,石玉美.变压器及其冷却方式简介[J].变压器,2010,(04).

[6]官永昌.论述高压变压器冷却方式OFAF和ODAF的比较[J].中小企业管理与科技(下旬刊),2009,(10).

[7]胡周阳.电力变压器绕组温度计的校验[J].科技资讯,2010,(30).

[8]廖静平.220kV 主变压器储油柜改造[J].科技资讯,2010,(29).

[9]钟志勇.浅谈干式变压器的运行与维护[J].科技资讯,2010,(15).

[10]田时江.PLC在整流变压器油风冷却器的改进应用[J].科技资讯,2010,(04).