时效析出过程中Al-4.74Cu-0.50Mg-0.30Ag合金的小角度X散射研究

2011-11-08张建波张永安朱宝宏熊柏青王玉柱

张建波,张永安,朱宝宏,王 锋,郑 毅,熊柏青,王玉柱

(1. 北京有色金属研究总院 有色金属材料制备加工国家重点实验室, 北京 100088;2. 钢铁研究总院 粉末冶金研究室,北京 100088;3. 中国科学院 上海应用物理研究所,上海 201204)

时效析出过程中Al-4.74Cu-0.50Mg-0.30Ag合金的小角度X散射研究

张建波1,张永安1,朱宝宏1,王 锋1,郑 毅2,熊柏青1,王玉柱3

(1. 北京有色金属研究总院 有色金属材料制备加工国家重点实验室, 北京 100088;2. 钢铁研究总院 粉末冶金研究室,北京 100088;3. 中国科学院 上海应用物理研究所,上海 201204)

通过同步辐射小角度X散射实验方法(SAXS)、透射电镜(TEM)和力学性能测试,研究Al-4.74Cu-0.50Mg-0.30Ag合金单级时效过程中的沉淀析出行为。结果表明:合金在单级时效过程中的主要析出相为Ω相和少量的θ ′相,随着时效时间的延长,析出相的径向尺寸明显增大,宽度方向变化较小,逐渐演变成为薄片状,析出相尺寸先增大后趋于稳定,其体积分数先增大后减小,最后再逐渐增大,且增大速率降低。

铝合金;小角度X散射;沉淀;体积分数

Al-Cu-Mg-Ag铝合金是新型可热处理强化的损伤容限型合金, 具有优良的中温力学性能,是下一代超音速航空器的材料的候选材料[1]。传统的高Cu/Mg比Al-Cu-Mg合金时效析出序列可以表示为GP 区(沿{100}面偏聚)→θ′′相→θ′相→θ相,添加Ag的Al-Cu-Mg系合金时效析出序列发生了改变,导致其可在更高的温度(150 ℃)下使用。添加Ag的Al-Cu-Mg-Ag合金的析出序列为GPB 区(沿{111}面偏聚)→Ω相→θ相,相对于θ ′相,Ω相具有更优良的抗粗化能力和强化能力[1−2]。研究人员通过透射电镜(TEM)和高分辨电镜(HREM)对Ω相的成分、结构、粗化机制及其与基体间的取向关系作了大量的研究[2−6]。为了进一步研究纳米尺度析出相成分和结构随时效制度的变化,HONO等[7]采用三维原子探针研究析出相的形核机制和层状结构。

在获得析出相基本信息的基础上,从统计意义上获得析出相的尺寸、体积分数与时效温度和时间的关系,对于材料性能的预测非常重要,比较常用的方法为TEM图像分析和小角度X散射分析。RINGER等[8]通过TEM二维图像研究了Ω相和θ′相的粗化过程,测定了两种析出相的厚度与时效温度和时效时间的关系,结果表明:Ω相在200 ℃以下具有优良的抗粗化能力。SONG[9]利用TEM测定了铝合金中针/棒状析出相的体积分数,LIU等[10]利用同样的方法测定了铝合金中片状析出相的体积分数,并以此验证了铝合金强化模型的适用性。由于TEM视场尺寸的限制,这种方法得到的信息通常不具有统计意义,与TEM图像分析不同,小角度X射线散射可以获得具有统计意义的析出相定量信息。国内外的研究人员利用小角度X散射对可强化热处理铝合金Al-Li、Al-Zn-Mg-Cu、Al-Li-Mg-Cu、Al-Mg-Si等合金进行了一些研究[10−14],这些合金的析出相形状主要为球状或棒状,而Al-Cu-Mg-Ag合金的析出相主要为盘状,析出相形状上的差异必然造成X射线散射的不同。

本文作者利用力学性能测试、透射电镜和同步辐射SAXS研究了单级时效对Al-4.74Cu-0.50Mg-0.30Ag合金的影响,得出了析出相回转半径、积分强度(与体积分数相关)与时效温度和时间的关系,为进一步研究Al-Cu-Mg-Ag合金具有统计意义的定量信息提供数据,初步探索了含盘状析出相铝合金在小角度范围内对X射线的散射规律。

1 实验

1.1 实验材料和热处理制度

试验合金成分(质量分数)为Cu 4.74%,Mg 0.50%,Ag 0.30%,余量为Al的挤压板带,挤压比为12.3。经过520 ℃、2 h固溶淬火,分别在160、170、180和200 ℃下进行不同时间的等温时效。

1.2 室温拉伸和透射电镜分析

室温拉伸按照GB/T16865−97进行。TEM样品采用电解双喷减薄,电解液为30%硝酸+ 70%甲醇(体积分数),双喷电压为16~18 V,电流70~90 mA,温度控制在−30~−20 ℃范围内,在JEM−2000FX分析电镜上进行TEM观察。

1.3 小角度X射线散射研究

小角度X射线散射(Small angle X-ray scattering,SAXS)是指X射线入射束透射在样品上,发生于原束附近小角度范围的散射现象,物质内部几纳米到几百纳米尺度范围内电子密度的起伏是产生这种散射效应的根本原因。对于热处理可强化铝合金,纳米尺度的时效析出的电子密度为ρ,周围基体的电子密度为ρ0,则散射强度将正比于(ρ−ρ0)2。

小角X射线散射实验在中国科学院上海应用物理研究所上海光源同步辐射小角度X散射线站进行。同步辐射是速度接近光速的带电粒子在作曲线运动时沿切线方向发出的电磁辐射,由于同步辐射与常规X射线相比具有亮度高、准直性好、波长连续可调等优点,因此可以大大提高实验的灵敏度、分辨率和效率。

样品的尺寸为25 mm×25 mm×0.13 mm,样品处的光源能量范围为5~20 keV,光源能量为10 keV时,能量分辨率为6×10−4,光子通量为1×1011S−1,光斑尺寸为0.5 mm×0.5 mm,工作波长λ为0.124 nm,角分辨率为4×10−4rad(0.023º)。

2 结果与分析

2.1 合金的硬度

图1 Al-Cu-Mg-Ag合金在160和180 ℃单级时效的屈服强度—时间曲线Fig.1 Yield strength—aging time curves of Al-Cu-Mg-Ag alloy at 160 and 180 ℃ during single aging

图1所示为Al-Cu-Mg-Ag合金在160和180 ℃单级时效的屈服强度—时间曲线。在不同的温度下,合金达到峰值强度的时间不同即硬化速度不同,160 ℃时效时为10 h左右,180 ℃时效时为4 h左右,两个温度对应的峰值屈服强度相差不大,均在450 MPa左右,峰时效过后,两个时效温度对应的屈服强度下降速度有明显差别,180 ℃对应的下降速度明显大于160 ℃对应的下降速度。

2.2 合金的相分析

160和180 ℃单级时效处理Al-Cu-Mg-Ag合金的衍射斑点和明场相如图2所示,入射方向为〈110〉α。从图2(b)和(d)、(f)TEM衍射斑点可以看出,在基体衍射花样(1/3) {022}和(2/3) {022}处出现明锐的衍射斑点以及〈110〉α倒格矢方向的芒线,表明存在Ω相,在基体衍射花样(1/2){022}出现明锐的衍射斑点以及〈001〉倒格矢方向的芒线,表明存在θ′相。从图2(a)、(c)、(e)所示的TEM明场相中可以看到,在时效过程中,Ω相的数目占大多数,且均匀分布,θ′相含量较少,且分布不均匀。

随着时效时间的延长,两种片状析出相的尺寸和体积分数明显增大。在时效初期(2~10 h),两种析出相的径向尺寸迅速长大,厚度变化较小,同时体积分数明显增大;在时效后期(10~28 h),两种析出相尺寸和体积分数的变化趋势与时效初期相同,但变化速度明显下降。

图2 Al-Cu-Mg-Ag合金在单级时效过程中的明场相和衍射斑点Fig.2 TEM bright field images ((a), (c), (e)) and corresponding selected area electron diffraction patterns ((b), (d), (f)) of Al-Cu-Mg-Ag alloy during single aging process: (a) T6 temper; (a), (b) 160 ℃, 2 h; (c), (d) 160 ℃, 10 h; (e), (f) 160 ℃, 28 h

2.3 合金的小角度X散射实验

2.3.1 试验结果

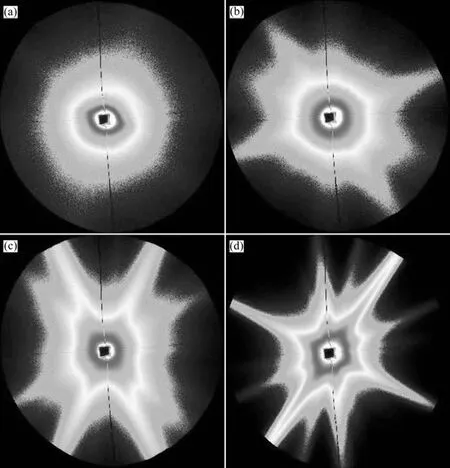

合金的小角度X散射的试验结果如图3所示,不同的颜色代表不同的光强,图片中心强度最大,随着与中心距离的增大,光强减小。图片中的棱角是正空间中盘状析出相的傅里叶变换或形状效应[15],棱角的长度对应着析出相的厚度方向,棱角的宽度方向对应着析出相的径向。可以看出,随着时效时间的增长,析出相的形状效应逐渐增强,说明在时效初期,析出相的径向和厚度差别不大,析出相片状特征并不明显,时效后期,析出相的径向明显增大,厚度变化较小,说明随着时效时间的延长,析出相的形状逐渐接近盘状,与透射电镜的观察结果一致。

利用FIT2D软件在0~360°上对散射强度图进行积分,得到由于析出相和基体之间的电子密度差产生的SAXS曲线。图4所示为试验合金经(160 ℃, 20 min)和(160 ℃, 8 h)时效态以及无样品时直通光的强度散射曲线和Guinier曲线。I(h)为相对散射强度;h为散射矢量的模,h=4πsinθ/λ;2θ为散射角;λ为入射波波长。

2.3.2 回转半径

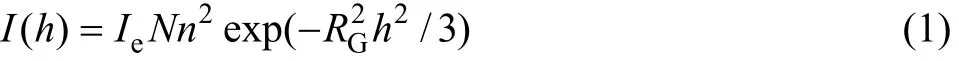

根据Guinier近似,在小角度范围内,散射强度满足以下关系[16]:

式中:I(h)为相对散射强度;Ie为一个电子的散射强度;n为一个粒子中的总电子数,N 为X射线照射体积内的总粒子数;RG为粒子的回转半径。做图3 (a) 对应的Guinier曲线ln I(h)—h2(见图4(b)),令Guinier曲线低角部分直线斜率为α, 则回转半径为

将合金的盘状析出相近似为无限薄圆片,半径R与回转半径之间的关系如下:

图3 经不同条件热处理后合金的小角度X散射试验结果Fig.3 SAXS results of alloys after different heat-treatments: (a) 180 ℃, 20 min; (b) 180 ℃, 1 h; (c) 180 ℃, 4 h; (d) 180 ℃, 40 h

图4 不同时效条件下的散射曲线和Guinier曲线Fig.4 Scattering and Guinier curves under different aging conditions: (a) I(h) vs h; (b) ln I(h) vs h2

因此,回转半径的变化趋势可以等效为析出相尺寸的变化趋势。

由图4(b)可以看到,无样品的空气散射曲线与有样品的散射曲线在近似位置处同时出现拐折,可以认为是仪器本身或空气散射造成了这种现象,因此,散射曲线的有效数据取曲线发生拐折前的小角区域。

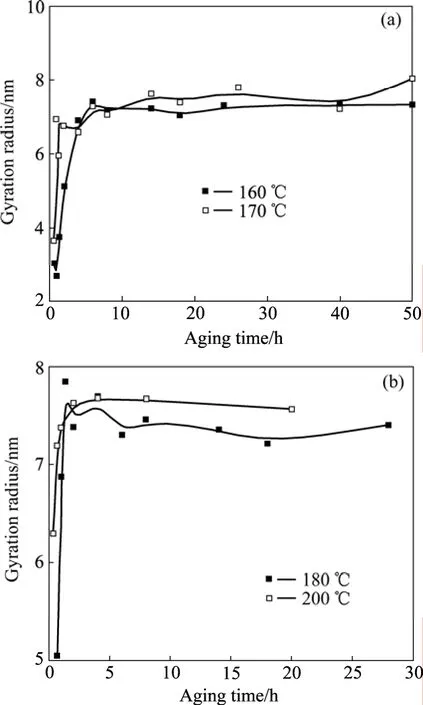

合金析出相回转半径与时效温度和时间的关系如图5所示。由图5可以看出,在时效初期,合金析出相的回转半径随时间的延长迅速增大,直至达到一个稳定值。Al-Cu-Mg-Ag合金的主要析出相Ω相由于本身的结构而具有良好的抗粗化能力,在时效后期,其尺寸变化不大[17]。2.3.3 积分强度析出相的体积分数与积分强的关系可以表示为

图5 析出相回转半径与时效温度和时间的关系Fig.5 Relationship between gyration radius and aging temperature and time

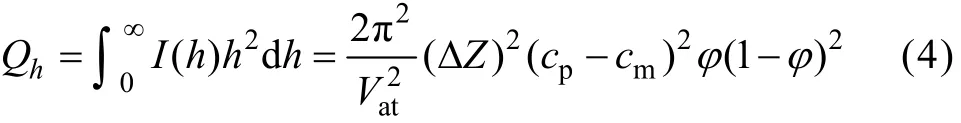

式中:I(h)为绝对散射强度;Vat为Al原子体积(近似为16.6);ΔZ为溶质原子与Al原子的原子序数差;cp和cm分别为基体和析出相的溶质浓度;ϕ为体积分数。

本实验通过相对强度计算不变量(积分强度)间接的表达体积分数的变化, 如图6所示。当粒子体积分数ϕ<0.5时, ϕ(1−)ϕ为增函数, 积分强度随ϕ的增加而增加。基于铝合金析出相所占体积分数较小[11],本实验假设析出相的体积分数最大不会超过0.5,因此,积分强度和体积分数的变化趋势具有相同的增减性。

从图6可以看出:在时效初期,积分强度随着时间的延长迅速增加,说明析出相处于形核长大阶段;积分强度达到最大值后出现减小现象,可能是因为一种析出相出现溶解,但未得到其他试验的证实,且随着时间的继续延长,析出相的体积分数重新增大,且增大的速率明显降低。

图6 160和180 ℃时SAXS散射积分强度与时效时间的关系Fig.6 Relationship between integrated intensity and aging time at 160 and 180 ℃

3 结论

1) 在时效初期,Al-Cu-Mg-Ag合金的析出相不具有明显的圆片状特征,且随着时效时间的增长,析出相片状特征逐渐明显。

2) 随着时效时间的增长,析出相的回转半径迅速增加达到一个稳定值,在时效160~200 ℃时效50 h后仍处于稳定值,说明析出相的抗粗化能力较强。

3) 析出相散射信号的积分强度(体积分数)随着时间增长,先迅速增大而后减小,最后逐渐增大,且增大速率明显降低。

REFERENCES

[1] POLMEAR I J, PONS G, BARBAUX Y, OCTOR H, SANCHEZ C, MORTON A J, BORBIDGE W E, ROGERS S. After Concorde: evaluation of creep resistant Al-Cu-Mg-Ag alloys[J].Materials Science and Technology, 1999, 15: 861−868.

[2] GARG A, HOWE J M. Nucleation and growth of Ω phase in Al-4.0Cu-0.5Mg-0.5Ag alloy—An in situ hot-stage TEM study[J]. Acta Met Mater, 1991, 39: 1925−1937.

[3] HOWE J M. Analytical transmission electron microscopy analysis of Ag and Mg segregation to {111} thetas precipitate plates in an Al-Cu-Mg-Ag alloy[J]. Philosophical Magazine Letters, 1994, 70: 111−120.

[4] HONO K, SAKURAI T, POLMEAR I J. Pre-precipitate clustering in an Al-Cu-Mg-Ag alloy[J]. Scripta Metallurgica et Materialia, 1994, 30: 695−700.

[5] RINGER S P, HONO K, POLMEAR I, SAKURAI T. Nucleation of precipitates in aged Al-Cu-Mg-(Ag) alloys with high Cu:Mgratios[J]. Acta Materialia, 1996, 44: 1883−1898.

[6] RINGER S P, SAKURAI T, POLMEAR I J. Origins of hardening in aged Al-Cu-Mg-(Ag) alloys[J]. Acta Materialia,1997, 45: 3731−3744.

[7] HONO K, SANO N, BABU S S, OKANO R, SAKURAI T.Atom probe study of the precipitation process in an Al-Cu-Mg-Ag alloys[J]. Acta Metallurgica et Materialia, 1993,41: 829−838.

[8] RINGER S P, YEUNG W, MUDDLE B C, POLMEAR I J.Precipitate stability in Al-Cu-Mg-Ag alloys aged at high-temperature[J]. Acta Metallurgica et Materialia, 1994, 42:1715−1725.

[9] SONG M. Modeling the hardness and yield strength evolutions of aluminum alloy with rod/needle-shaped precipitates[J].Materials Science and Engineering A, 2007, 443: 172−177.

[10] LIU G, ZHANG G J, DING X D, SUN J, CHEN C H. Modeling the strengthening response to aging process of heat-treatable aluminum alloys containing plate/disc- or rod/needle-shaped precipitates[J]. Materials Science and Engineering A, 2003, 344:113−124.

[11] DU Z W, SUN Z M, SHAO B L, ZHOU T T, CHEN C Q.Quantitative evaluation of precipitates in an Al-Zn-Mg-Cu alloy after isothermal aging[J]. Materials Characterization, 2006, 56:121−128.

[12] 孟昭富, 郑 勇, 龙厚文. 在时效−回归−再时效处理过程中Al-Zn-Mg-Cu系合金硬度的改变[J]. 金属学报, 1997, 33:479−484.MENG Zhao-fu, ZHENG Yong, LONG Hou-wen. Hardness changes of Al-Zn-Mg alloy during retrogression and reaging[J].Acta Metallurgica Sinica, 1997, 33: 479−484.

[13] 柴志刚, 于 燕, 孟繁玲, 孟昭富. 小角X射线散射确定Al-Li合金中δ′相长大激活能[J]. 材料科学与工艺, 1999, 7:71−73.CHAI Zhi-gang, YU Yan, MENG Fan-ling, MENG Zhao-fu.Determination of activation energy for growth of δ′ in Al-Li alloy by SAXS[J]. Material Science & Technology, 1999, 7:71−73.

[14] TSAO C S, JENG U S, CHEN C Y, KUO TY. Small-angle X-ray scattering study of nanostructure evolution of β″ precipitates in Al-Mg-Si alloy[J]. Scripta Materialia, 2005, 53: 1241−1245.

[15] 朱玉平. 小角度X射线散射[M]. 北京: 化学工业出版社,2008: 33−34.ZHU Yu-ping. Small angle X-ray scattering[M]. Beijing:Chemical Industry Press, 2008: 33−34.

[16] GUINIER A. Small-angle scattering of X-rays[M]. New York:John Wiley & Sons, 1955: 28−29.

[17] HUTCHINSON C R, FAN X, PENNYCOOK S J, SHIFLET G J.On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49: 2827−2841.

Small angle X-ray scattering study of Al-4.74Cu-0.50Mg-0.30Ag alloys during aging process

ZHANG Jian-bo1, ZHANG Yong-an1, ZHU Bao-hong1, WANG Feng1, ZHENG Yi2, XIONG Bai-qing1, WANG Yu-zhu3

(1. State Key Laboratory for Fabrication and Processing of Nonferrous Metals,General Research Institute for Nonferrous Metals, Beijing 100088, China;2. Department of Powder Metallurgy, Central Iron and Steel Research Institute, Beijing 100081, China;3. Shanghai Institute of Applied Physics, Chinese Academy of Sciences, Shanghai 201204, China)

The precipitation behavior of Al-4.74Cu-0.50Mg-0.30Ag alloys during single aging process was studied by the synchrotron-radiation small angle X-ray scattering (SAXS), transmission electron microscopy analysis (TEM) and mechanical property test. The results show that the Ω phase and little θ ′ phases precipitate during single aging process,and with prolonging the aging time, the radial size of the precipitates increases notably, whereas the width of the precipitates increases little, therefore, the shape of the precipitates gradually changes into thin plates. The size of the precipitation increases at the beginning of aging process and goes to a stable value at last. The volume fraction of the precipitation increases at the beginning and then decreases, at last increases in a smaller rate.

aluminum alloys; small angle X-ray scattering; precipitation; volume fraction

TG 146.2

A

1004-0609(2011)04-0708-06

国家自然科学基金资助项目(50904010)

2010-04-16;

2010-07-29

张永安,教授,博士;电话:010-82241165;E-mail: zhang4318@163.com

(编辑 龙怀中)