新民油田机采节能技术研究与应用

2011-11-07李国清吉林油田公司新民采油厂

李国清(吉林油田公司新民采油厂)

新民油田机采节能技术研究与应用

李国清(吉林油田公司新民采油厂)

人工举升系统是生产井实现有效开采的必要手段,在油田开发中占能耗比例较大。针对实际生产中机采耗电方面存在的问题,进行了稀土电动机改进试验、低产液井系统试井、平衡度挖潜试验及电容补偿技术研究。通过现场实践,年节电290×104kW·h,效果显著。

抽油机井 稀土永磁电动机 参数优化 节能降耗 技术研究

新民油田属低渗透、低产能、非均质、裂缝性砂岩油藏。随着开发的深入、机采井数的增加、单井产液量的下降和综合含水的持续上升,机采设备能耗比例不断上升。探索适合新民油田机采系统的新型节能工艺技术,对进一步提高油田开发效益具有十分重要的意义。

1 影响机采能耗的主要因素

影响机采能耗的主要因素是电动机运行效率、生产参数、抽油机平衡度和功率因数[1]。

1.1 电动机运行效率的影响

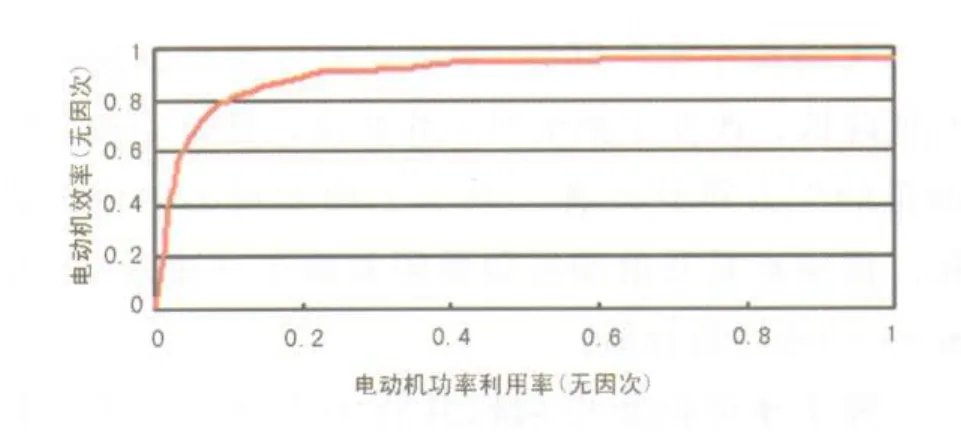

根据电动机功率利用率与电动机效率的关系曲线,当电动机功率利用率低于20%时,随着功率利用率的提高,电动机运行效率上升幅度较大;当电动机功率利用率高于20%时,随着功率利用率的提高,电动机运行效率上升缓慢;当电动机功率利用率高于40%时,随着功率利用率的提高,电动机运行效率基本稳定在90%。根据抽油机电动机运行工况特点,确定20%~40%为电动机经济负载率。新民油田电动机功率利用率小于20%的油井占油井总数的22%,这部分电动机通过降低电动机装机功率、提高电动机功率利用率、减少电动机空耗产生的无功功率损失来降低耗电量。电动机功率利用与电动机效率关系见图1。

1.2 油井生产参数的影响

油井工作参数泵径、泵深、冲程、冲速的大小对杆柱和液体的惯性载荷、泵阀球的运动、柱塞的有效行程及运动状态都起着决定作用,直接影响机采系统能耗,参数越大,能耗越高。新民油田为低产区块,生产参数相对偏大,需要优化工作参数,降低能耗。

图1 电动机功率利用率与电动机效率的关系

1.3 抽油机平衡度的影响

新民油田抽油机的平衡方式为机械平衡。机械平衡是在曲柄或游梁尾部加装平衡重。在悬点下冲程时,平衡重从低处抬到高处,从而增加了平衡重的位能。为了抬高平衡重,除了依靠抽油杆柱下落所放出的位能外,还需要电动机作功,以消除下冲程中电动机发电运行的现象。在悬点上冲程时,平衡重由高处下落,把下冲程时储存的位能释放出来,帮助电动机提升抽油杆柱和油柱,从而减少电动机在上冲程所需要给出的能量。如果平衡重或平衡方式选得合适,不仅可以使电动机上冲程和下冲程给出的能量相等,使曲柄轴扭矩值变化很小,而且使电动机、减速箱的载荷均匀,改善系统的工作状态,减少能耗,提高效率。抽油机不平衡不仅影响连杆机构、减速箱和电动机的效率和寿命,而且会加大电动机内耗,使油井耗能大大增加。油井生产一段时间后,由于产量、液面、参数等的变化,平衡就会发生变化,抽油机调平衡已经成为一项最基础、最重要的日常工作。

1.4 功率因数的影响

线路无功损耗大,功率因数低,耗电量高。新民油田平均功率因数0.5,处于较低水平,降低无功损耗提高功率因数从而降低机采系统耗电量是今后研究的主要方向。

2 节能挖潜探索与实践

针对影响新民油田机采能耗的主要因素,开展了四方面的研究与试验,现场应用取得了较好效果[2]。

2.1 稀土电动机改进试验提高效率优化参数

目前,新民油田现场在用电动机主要是高转差电动机和稀土永磁同步电动机。两类电动机工作原理不同,现场应用各有优缺点。

高转差电动机转差率大,消耗在转子中的铜损比普通电动机的大。高转差电动机应用较小容量电动机和变压器代替较大容量电动机和变压器,解决了“大马拉小车”问题,变压器和电动机的损耗均有所降低,改变了抽油机工作状况,使电动机与抽油机的配合得到改善,减少了抽油机的内应力损耗。但缺点是受电动机包角限制最小冲速为4.3次/min,功率因数较低。

稀土永磁同步电动机其转子中镶稀土永磁材料,在经过外界磁场预先充磁后,可以在很长时间内保持很强的磁场。在运行中其转速为同步转速(转差率为零),无铜损,节能效果好,电动机效率高,功率因数高,启动力矩大,过载能力强。但稀土电动机对电压的要求比较高,不适合供电半径大的末端抽油机,启动电流比较大,虽然可以降低装机功率,但变压器的容量不能减少,只适合一口油井一个变压器的应用。

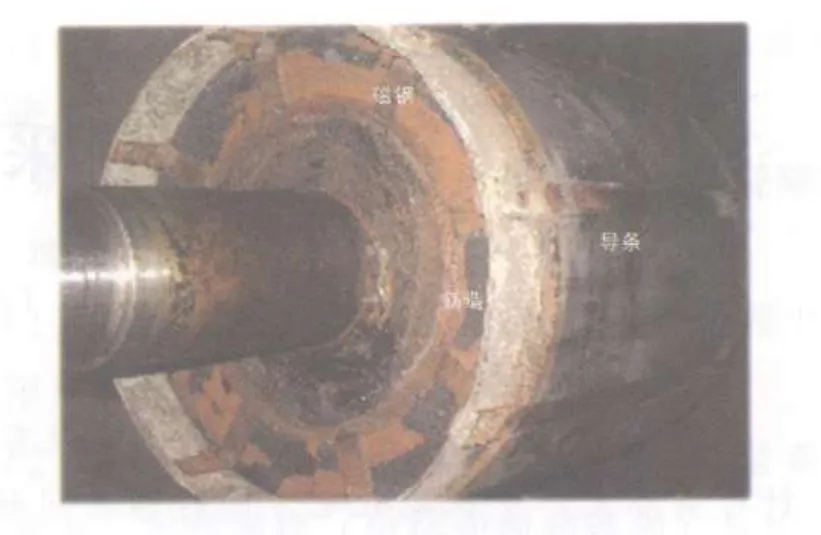

为进一步提高适应性,对可充磁稀土永磁电动机进行五项改进试验,取得了一定的应用效果,见图2~图3。①解决了退磁问题,优选永磁钕铁硼,安放高温探头,采取隔磁设计,退磁后可充磁;②解决了发热问题,冲片转子,提高抗退磁能力,合理设计空载反电势;③解决了低压启动问题,不同电压自动切换来实现;④改变了启动特性,导条对数尽量多,槽尽量深,端环尽量薄,变频启动;⑤提高了功率因数,选用内置转子体,增多导条极对数,选用优质硒钢片。

2010年,单井开展可充磁电动机试验98口,平均冲速由4.25次/min降到3.43次/min,冲速每分钟降低0.8次,平均功率因数由0.55提高到0.95,电动机功率利用率由19%提高到25%,平均单井日节电20.2 kW·h,提高了电动机运行效率,降低了能耗,见表1。

图2 原稀土电动机转子

图3 改进后稀土电动机转子

表1 新民油田应用稀土电动机前后各种参数变化对比

2.2 低产液井系统试井试验确定合理间抽制度

针对冲程、冲速、泵径等生产参数均已最小,供液能力仍然很差的油井进行间抽生产,在不影响产量的前提下,减少日耗电。开展系统试井,进行产量、液面监测试验,确定合理间抽制度。

试验过程是首先停井监测液面,然后开抽进行综合测试(录取液面与开、停井关系数据),最后综合分析、录取参数确定间抽制度。如民+57-015井,通过对停井监测液面数据,见表2,并绘制开停抽与液面关系曲线,见图4,可以确定日停井8 h、开16 h是该井产量、效率和能耗的最佳点。

通过上述方法分析,对日产液在1.5~2 t的油井,停井时间8 h较为合理;日产液在0.7~1.5 t的油井,停井时间在12 h较为合理;日产液在0.1~0.7 t的油井,停井时间在16 h较为合理。间抽后开井6 h计量,计量时间不低于30 min。2010年对131口低产液井进行间抽生产,其间抽前后液面及供液能力均有所改善,平均单井日节电27 kW·h。

表2 民+57-015井停井液面监测数据

图4 民+57-015系统试井液面变化情况

2.3 油井平衡度挖潜试验提高平衡指数

抽油机不平衡时,上冲程中电动机承受着极大的负荷,下冲程中抽油机反而带着电动机运转,造成电动机功率的浪费。抽油机平衡越差,电动机输入功率越大,耗电量越高。根据油田实测数据,一般情况下,游梁机平衡率在80%~100%时抽油机耗电最低。与80%时相比,当平衡率达120%以上时,1 h多耗电0.25 kW·h,平衡率低于70%时,1 h多耗电约0.15 kW·h,见图5。

图5 游梁式抽油机平衡率与耗能的关系

2010年开展了平衡微调实验,调平衡285井次,其中平衡微调125井次,使已平衡井平衡度接近100%,拓宽了节能降耗空间,效果显著,单井平均日节电8.5 kW·h,见图6。

图6 民+38-9平衡指数微调试验

2.4 实施无功补偿试验提高功率因数

经供电公司测试,新民油田10 kV线路的功率因数为0.5左右,线路末端甚至在0.3左右,与国家标准0.9有很大差距,线损率高达15%~26%,造成了电能浪费。

网损原因分析表明,电源供给负载的电流中含有有功电流和无功电流,有功电流不断地被负载消耗掉,用于做功;无功电流不断地与电源交换能量,用于感性负载建立必要的磁场进行能量转换。因无功电流的存在,增加了电能损耗,使电网末端电压下降。

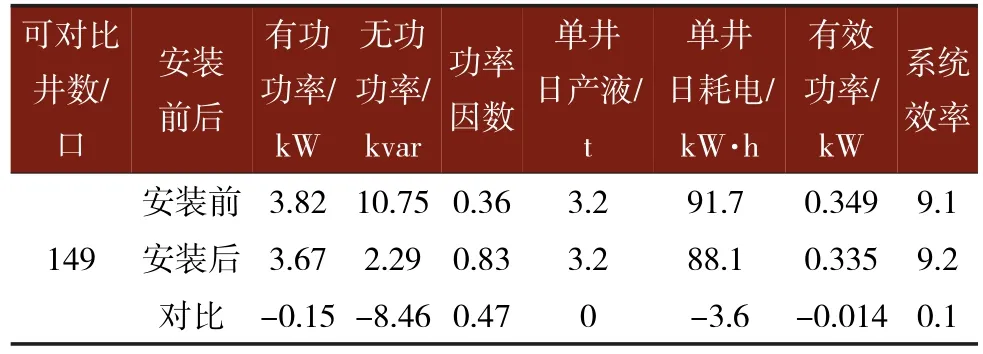

降低网损是从电网末端开始,本着“先低压、后高压”的原则,在单井、变压器低压端、中转站和10 kV高压线路端逐步安装无功补偿器。通过安装补偿电容器,感性负载就可以和电容器相互交换能量,不用再向电源索取额外的能量,使导线上的电流减少,能耗降低,电网末端的电压升高。单井安装电容补偿效果对比见表3。

表3 单井安装电容补偿效果对比

2010年新民油田共安装随机补偿器149台、随器补偿器90台和10 kV线路高压电容补偿器4台。线路末端功率因数由0.45提高到0.85,网损由15%降到8%,线路实现年节电168×104kW·h。

3 结论

新民油田开展优化工作参数、系统试井、平衡微调、实施无功补偿等试验,取得较好的节能效果。2010年平均单井日耗电89 kW·h,比2009年降低3.5 kW·h,机采系统年累计节电290×104kW·h。

[1]陈涛平,胡靖邦.石油工程[M].北京:石油工业出版社,2000:275-276.

[2]李颖川.采油工程[M].北京:石油工业出版社,2008:120-121.

Study and Application of Energy-Saving Technologies on Suck Rod Pumping System in Xinmin Oilfield

Li Guoqing

Pumping well,Oil recovery,Energy-saving,Technology research

10.3969/j.issn.2095-1493.2011.02.005

2011-03-02)

李国清,2000年毕业于大庆石油学院,工程师,现从事油田开发研究工作,E-mail:littlegreentrees@163.com,地址:吉林省松原市吉林油田公司新民采油厂工艺所,138009。

Artificial lift system is the key equipment for production well.The energy consumption of artificial lift is also the largest in an oilfield.To solve rod pumping power efficiency problems in production, several test are studied, including RE motor field test, low liqiud wells system test,balanced potential test and electric capacity compensation application technique etc.290×104kW·h power is saved in field application.New energy-saving technologies are effective ways to reduce cost and improve efficiency.