1,1,1,2,2-五氟乙烷制备工艺研究进展

2011-11-07王军祥刘建鹏

王军祥 刘建鹏 袁 剑

(1.中化蓝天集团下沙生产基地,310018;2.浙江工业大学化材学院催化新材料研究所,310014:杭州)

氟化工

1,1,1,2,2-五氟乙烷制备工艺研究进展

王军祥1刘建鹏1袁 剑2

(1.中化蓝天集团下沙生产基地,310018;2.浙江工业大学化材学院催化新材料研究所,310014:杭州)

介绍了1,1,1,2,2-五氟乙烷的性质,并对现有各种五氟乙烷的制备工艺进行了总结和比较,认为四氯乙烯路线是目前工业生产HFC-125的主导路线,原料易得、工艺简单;但存在着选择性不高、产品杂质较多的缺点。

五氟乙烷;制备工艺;ODS替代品

消耗臭氧层物质(ODS)破坏大气臭氧层,造成臭氧空洞,给人类赖以生存的环境造成危害,随着《蒙特利尔议定书》和《中国逐步淘汰消耗臭氧层物质的国家方案》,各国的相关研究机构和企业都在加快开发ODS替代品的步伐[1]。1,1,1,2,2-五氟乙烷(HFC-125)是一种对大气臭氧层没有破坏的氟化烃化合物,被广泛用作发泡剂、溶剂和灭火剂,特别是在配制混合制冷剂上得到了成功的应用和推广[2]。

目前五氟乙烷在国内外已成为ODS替代品开发的热点。生产五氟乙烷的各种工艺技术日趋成熟,产品规格逐步增加,产品应用范围逐渐拓宽,各种制造五氟乙烷的工艺技术的研究也不断深入。

1 物理性质

HFC-125常温常压下是一种不可燃气体,它的消耗臭氧层潜值(OPD)为0,是一种理想的替代品。其他物性见表1[3]。

2 HFC-125的主要制备工艺

2.1 四氯乙烯气相催化氟化法

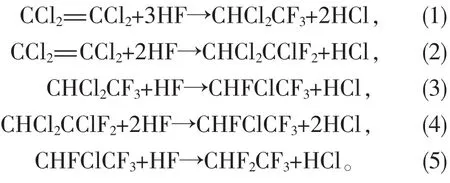

由四氯乙烯(PCE)合成HFC-125的主要反应可由下列方程式表示:

表1 HFC-125的基本物性数据Tab 1 Basic physical properties of HFC-125

在实际生产中上述几个反应并不是完全分开的,而是并列存在,往往是某一特定的反应条件更有利于某一个或几个反应的进行,因此由PCE合成HFC-125的工艺是多样的,反应条件也有很大的差别[3]。

目前应用最多的工艺是2步法。第1步为PCE和HF反应,生产1,1-二氯-2,2,2-三氟乙烷(HCFC-123)和 1,2,2-三氯-1,1-二氟乙烷(HCFC-122),这一步反应是液相氟化反应,反应温度110℃、压力1.2 MPa,氟化催化剂为SbF5和SbF3的混合物。第2步为HCFC-123、HCFC-122和HF反应生成HFC-125,这一步反应是气相氟化反应,反应温度320℃、压力0.2 MPa,氟化催化剂为氧氟化铬催化剂[4]。

这个反应工艺的特点是液相反应产物经除去HCl和PCE后再进入第2步气相反应,除去PCE可以延长气相氟化催化剂的寿命,除去HCl更有利于反应平衡向产物的方向移动,可以减少反应的副产物,此工艺的HFC-125收率可达到97%~99%。

PCE路线原料易得、成本较低、工艺简单,是目前工业生产HFC-125的主导路线。

2.2 四氟乙烯氟化氢加成法

由四氟乙烯(TFE)和氟化氢为原料,经加成反应一步就可以生成HFC-125,此反应流程较短,选择性较高,副产物较易从产品中脱离。

文献[5]中报道,此反应是在装有回流冷凝器的高压釜内进行,反应温度100℃、压力1.0 MPa,催化剂为TaCl5或NbCl5,C2F4气体连续通入液态HF中进行反应,产物HF-125及时从冷凝器顶部排出。

由于此反应是以C2F4和HF为原料,经加成反应一步合成HFC-125,所以此工艺特点是对HFC-125的选择性相当高,一般在99.9%以上,反应产物经过简单的处理即可得到纯度很高的产品。但由于之前TFE成本较高,采用这一路线经济上并不适宜,且合成路线是以TFE为原料,存储和运输都相当困难,会有爆炸危险和产生聚合物等安全问题,所以此路线之前并没有在工业上得到广泛采用。但随着近年来市场对HFC-125的需求量逐渐高涨,TFE制造成本的下降,目前这一合成路线逐渐受到了重视,对于已有TFE单体生成装置的厂家来说,采用此工艺是非常适宜的[3]。

2.3 HFC-125、HFC-134a联产法

如果以三氯乙烯来制备HFC-125,由于要经过产率较低的2-氯-1,1,1-三氟乙烷(HCFC-133a)氯化或歧化步骤,因此一般只用于HFC-125和1,1,1,2-四氟乙烷(HFC-134a)联产工艺中。

以三氯乙烯、氢氟酸、氯气为原料联产HFC-125和HFC-134a,主要反应方程式如下表示:

此工艺过程分为4步[6]:第1步是HFC-123、HF、氯气进入第1反应器在200~450℃进行反应 (反应方程式(6)~(10));第2步是第1步反应混合物进入第2反应器并加入三氯乙烯200~400℃进行反应(反应方程式(11));第3步是对第2步反应混合物分离出HFC-125和HFC-134a;第4步是回收未反应的反应原料进一步地返回反应器中去。氯气和三氯乙烯的摩尔比为0.001~0.05,通过调节比例可调节HFC-125和HFC-134a的生产比例。

由三氯乙烯来制备HFC-125,原料易得、成本较低,可联产多种HFC产品,但工艺路线较长,各种产品的比例调节有一定的局限性,控制其他副产物和不需要的氢氟烃的产生难度较大。

2.4 HCFC-123气相氟化催化法

该工艺主要分为4步[7]。第1步,将HCFC-123与Cl2混合进行反应,得到含有1,1,1-三氯-2,2-二氯乙烷的预备反应物。反应条件为反应温度200~420℃;第2步,将第1步得到的预备反应物进行蒸馏操作,分离得到含有HCFC-123的第1馏分和HCFC-133a第2馏分,并将此2种馏分均返回至第1步;第3步,将五氯乙烷与氢氟酸混合进行反应,反应温度250~400℃、压力为0.3 MPa,所用催化剂为CrO3/活性炭;第4步是将第3步得到的反应产物进行蒸馏操作,分离得到含有五氟乙烷的第3馏分,并同时将分离得到的五氯乙烷第4馏分和1,1,1,2-四氟-2-氯乙烷(HCFC-124)第5馏分返回至第3步反应操作。

此工艺的特点主要体现在将含有HCFC-123的第4馏分以及含有HCFC-124的第5馏分返回至第3步反应操作。由于难以将HCFC-123(沸点27.1℃)和 1,1,1,4,4,4-六氟-2-氯-2-丁烯 (HCFC-1326,沸点30~32℃)进行分离,并且同样也难以将HCFC-124(沸点-12℃)和 1,1,1,4,4,4-六氯-2-氟-2-丁烯(HFC-1327,沸点-13~-14 ℃)进行分离,若像以往工艺,HCFC-123的馏分返回至反应体系,HCFC-1326也一起返回,此外HCFC-124的馏分返回至反应体系,HFC-1327也一起返回,从而使得HCFC-1326、HFC-1327在反应体系中蓄积,从而引起催化剂中毒,不能长时间持续维持较高的催化剂活性。

HCFC-123气相氟化催化制备HFC-125,工艺较简单,但原料HCFC-123不容易得到,原料成本较高,并且HCFC-123易产生歧化反应,产生各种氯氟烃(CFCs)杂质,产品选择性并不高。

2.5 HCFC-124气相催化氟化法

HCFC-124气相催化氟化法反应方程式为[8]:

此工艺过程简单,一步反应就可以得到目标产物,但原料HCFC-124不易得到,因此成本相对较高,并且副产物HCl与HCFC-124反应会产生HCFC-123,导致CFCs杂质产生。

2.6 HCFC-124气相催化歧化法

HCFC-124在催化剂氧化铬存在下,歧化反应生成HCFC-123和HFC-125,未反应原料HCFC-124进行循环回收利用,分离HFC-125产品进行精馏。反应方程式为[9]:

HCFC-124歧化路线相比于HCFC-124氟化路线,由于不产生HCl,不易产生HCFC-123歧化CFCs杂质,产品选择性更高;同时HCFC-124原料的杂质去除相对容易,易得到高纯度的HFC-125产品。主要缺点在于HCFC-124不太易得,副产物HFC-123也须要有良好的应用。

2.7 HCFC-124气相催化法

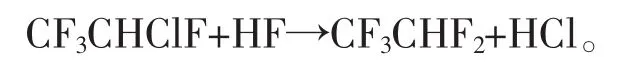

据文献[10]报道,HCFC-124气相催化法是1种制备的HFC-125纯度极高,特别是一氯五氟乙烷(CFC-115)的摩尔分数低于0.1×10-3的方法。该方法的反应方程式为:

先是将HCFC-124与HFC-134a混合,同时用惰性气体稀释,在固定床反应器反应,然后通过蒸馏得到的反应产物分离出HFC-125。反应温度180~220℃、压力为1 MPa,HFC-134a与HCFC-124的摩尔比为0.6~2,所用催化剂为Cr2O3/AlF3,接触时间为 0.1~1 s。

由于CFC-115与HFC-125能形成共沸混合物,仅靠普通蒸馏方法较难彻底分离,因此为了获得高纯度的HFC-125,其中必须没有或者只有痕量CFC-115。而这个方法HCFC-124至HFC-125与HCFC-123的歧化反应被强烈的抑制,形成了很极少量的CFC-115,最后通过蒸馏得到了高纯度的HFC-125产物,其中CFC-115摩尔分数低于0.1×10-3。

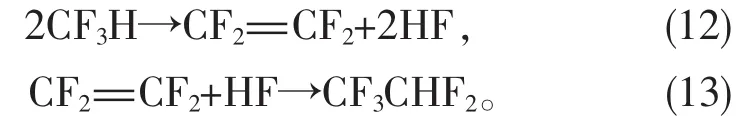

2.8 三氟甲烷裂解加成法

三氟甲烷(HFC-23)裂解加成法工艺分为2步进行:第1步,HFC-23在700~1 000℃下高温裂解,产生TFE和氢氟酸的混合物;第2步,将上述混合物在氟化铬基催化剂催化下,TFE与氢氟酸加成生成HFC-125[11]。反应方式为:

此工艺路线原料单一、产品杂质较少,副产物易通过简单方法从产品中分离,是值得深入研究的方法。

2.9 CFC-115加氢脱氯法

CFC-115加氢脱氯工艺在常压固定床反应器中进行。原料气体CFC-115与氢气混合后进入反应器进行反应,反应温度300~350℃,反应压力为常压,催化剂为采用浸渍法得到的Pd/活性炭[12]。

此工艺的特点在于以CFC-115为原料,既解决了现有库存CFC-115的处理,又方便合成了ODS替代品HFC-125,即在现有生产CFC-115工艺流程中增设一步加氢脱氯过程就可以满足生产要求。

3 结论

各种工艺路线各有其特点,从原料来源和成本经济角度上,PCE路线合成HFC-125较为合适,但存在副产物较多、特别是CFC-115能与HFC-125形成共沸混合物,仅靠普通精馏难以脱除的技术难点;对于有TFE单体生成装置厂家,可以考虑采用TFE一步加成法合成HFC-125;联产HFC-125和HFC-134a的路线,一套装置可以生成几种产品,经济性好,但生产过程控制比较困难。

[1]刘坤峰,杨会娥,张文庆,等.气相法合成五氟乙烷(HFC-125)的研究进展[J].有机氟工业,2009(1):55-60.

[2]杜志明,郑华珍.HFC-125研究进展[J].有机氟工业,2005(2):15-19.

[3]李惠黎,任建纲.环保型制冷剂-氢氟烃的生产、性质及应用[M].北京:化学工业出版社,2003:147-152.

[4]Sage.Process for the manufacture of hydrofluoroalkanes:US,6025532[P].2000-02-15.

[5]Felix Vinci M.Process for separating pentafluoroethane from a mixture of halogenated hydrocarbons containing chloropentafluoroethane:US,5087329[P].1992-02-11.

[6]Lee,Hoon Sik,Sang Deuk,et al.Method for concurrently producing 1,1,1,2-tetrafluoroethane and pentafluoroethane:US,5732700[P].1998-03-31.

[7]能势雅聪,高桥一搏,吉村俊和.五氟乙烷的制造方法:中国,1935757[P].2007-03-28.

[8]Kono,Satoru,Shibanuma,et al.Process for the preparation of 1,1,1,2,2-pentafluoroethane:US,628541[P].2001-06-28.

[9] Cuzzato.Process for obtaining pentafluoroethane by chlorotetrafluoroethane dismutation:US,6437200[P].2002-02-21.

[10]P·库扎托.制备高纯度HFC-125的方法:中国,13153212[P].2001-10-03.

[11]Sage,Jean Marc,Lacroix,et al.Process for the manufacture of hydrofluoroalkanes:US,6025532[P].2000.

[12]郑肖,聂彦平,肖强,等.CFC-115加氢脱氯制 HFC-125 Pd/C催化剂制备研究[J].现代化工,2009,29(z1):151-155.

TQ222.2+4

A DOI10.3969/j.issn.1006-6829.2011.01.002

2010-12-13