深厚漂卵石地层中超大直径钻井冲抓工艺的研究及应用

2011-11-07张宁杨宗仁袁洁杨广刘占军

张宁,杨宗仁,袁洁,杨广,刘占军

(1.河北金汇岩土工程有限公司,河北石家庄 050021;2.河北省地质矿产勘查开发局,河北石家庄 050021)

深厚漂卵石地层中超大直径钻井冲抓工艺的研究及应用

张宁1,杨宗仁1,袁洁2,杨广1,刘占军1

(1.河北金汇岩土工程有限公司,河北石家庄 050021;2.河北省地质矿产勘查开发局,河北石家庄 050021)

介绍了在直径8.3 m、深度285 m钻井井筒内,应用冲抓锥抓取漂卵石进尺并与回转钻进工艺相结合,完成超大直径钻井的工艺技术。主要包括冲抓设备参数的选取、冲抓工艺及技术参数的确定等。

漂卵石地层;超大直径钻井;钻井施工;冲抓工艺

1 概述

应用冲抓锥冲击抓取地层岩土获得进尺,一般适用于直径1.5 m以内、深度较浅的漂卵砾石地层条件下成井。机械钻井法施工Φ8.3 m钻井,在深度280 m井段处由于大粒径漂卵石的影响,致使回转钻井工艺无法正常进行。采用冲抓锥在钻井井筒内抓取大粒径漂卵石获得进尺,并与回转钻井工艺相结合完成钻井施工。解决了在深厚漂卵石地层条件下超大直径钻井施工遇到的难题,取得了良好的效果。

2 工程基本情况

河北遵化铁矿工程由主井、副井、风井组成。矿区覆盖层部分主要为巨厚的漂卵砾石地层,基岩地层为花岗片麻岩,地层具体情况如下:

0~231.6m为粘性土及砂层、漂卵砾石层,上部为粘性土层,卵砾石一般粒径为10~20 cm,漂石最大粒径为40~50 cm,漂卵砾石的主要成分为石英岩,其中局部层段为粘性土充填;

231.6~251.0m为漂卵石层,最大可见粒径为102 cm(提钻时钻头携带至地表),一般为20~80 cm(通过冲抓锥抓取),漂卵石的主要成分为石英岩,局部层段为粘性土充填;

251.0~285m为花岗片麻岩,灰绿色,主要成分为石英、长石、角闪石等,局部见少量石榴子石,微风化片麻岩的抗压强度最大为101 MPa。

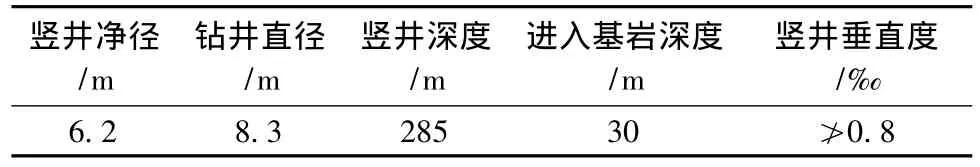

竖井施工采用机械钻井方法和普通凿井方法综合进行。上部漂卵砾石层部分采用机械钻井法施工。机械钻井法施工井段的设计参数如表1所示。

表1 钻井法施工井段竖井的设计参数

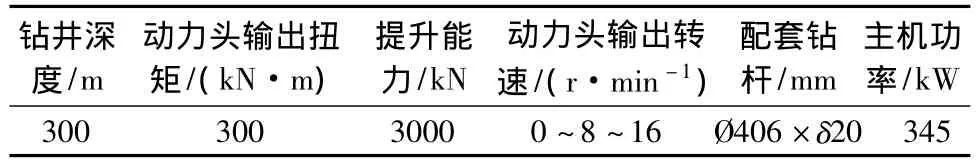

采用AD-60型钻机分级钻进成井工艺,完成了副井机械钻井法井段的钻井施工。超前钻井为Φ3.5 m,一级扩钻为Φ6.3 m,二级扩钻为Φ8.3 m。AD-60型钻机采用全液压动力头直接驱动钻杆、油缸提升的方式,主要技术参数如表2所示。

表2 AD-60型钻机主要技术参数

3 在漂卵石地层回转钻进遇到的问题

(1)Φ3.5 m超前钻进至井深231 m大粒径漂卵石地层段,发生憋钻、跳钻现象,回转扭矩瞬时剧增。通过钻进工艺参数比对,该层段比钻进基岩地层难度大得多。

(2)Φ6.3 m扩井钻进至漂卵石层段,钻具摆动,发生严重的憋钻、跳钻现象,回转扭矩增大,系统压力有时自动溢流卸荷。采取重复清除Φ3.5 m超前钻井内钻渣的方法,Φ6.3 m钻进至278 m(距离Φ3.5 m井底7.0 m)处,钻进无法正常进行。

(3)Φ8.3 m扩井钻进至漂卵石层段,跳钻严重,憋钻停转后钻具回弹反转1转以上,系统经常处于自动溢流卸荷状态。采取重复清除Φ3.5 m、Φ6.3 m超前钻井内的钻渣的方法,Φ8.3 m钻进至276 m处,钻进无法正常进行。

分析Φ6.3 m、Φ8.3 m钻进无法正常进行的原因主要为:在漂卵石地层中扩井钻进,小粒径的卵砾石随钻进进尺已经通过排渣携带至地表,井底只剩余大粒径的漂石,且处于活动的状态,不能对其进行有效的破碎,钻井井底高低不平,产生跳钻、憋钻现象。有时大粒径漂石在钻头滚刀之间卡住与井底处于活动状态的漂石产生对磨,无法进尺,只能提钻处理。有时大粒径的漂卵石卡住在钻头的排渣口处,泥浆循环中断,也要提钻处理。通过调整钻进工艺参数,在该层段进行了30多天的处理,只完成Φ8.3 m钻井进尺0.9 m,有两把刀座断裂连同滚刀一起掉落在井孔内,部分破岩滚刀的硬质合金刀齿在冲击力作用下崩落,钻井施工中断。

4 应用冲抓锥抓取工艺处理大粒径漂卵石

针对在Φ8.3 m钻井井筒、深度285 m位置处理大粒径漂石影响正常回转钻进问题,没有可以借鉴的施工经验,咨询过行业内相关专业人士后曾试图采用钻孔注浆固定大粒径漂石后再回转钻进的方法以及冲击钻进破碎大粒径漂石的方法都未能成功。后研究确定应用冲抓锥冲击抓取大粒径漂卵石的工艺方法进行处理,并取得成功。

4.1 冲抓锥抓取工艺配套的主要设备

4.1.1 冲抓锥

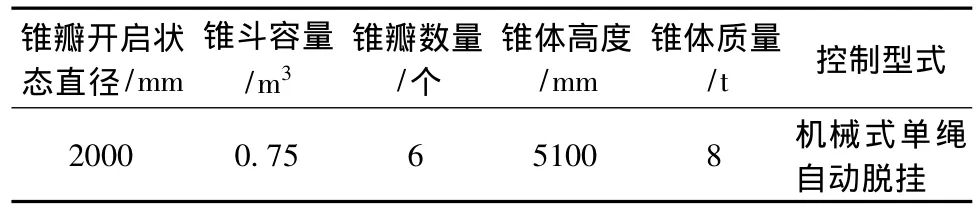

冲抓锥的结构型式直接关系到冲抓工艺能否实现的关键。根据冲抓对象为大粒径漂卵石的实际特点,为使抓瓣更易进入漂卵石层内,抓斗部分为6个抓瓣闭合后组成倒锥体型式。为减少泥浆对锥体上下运动时产生的阻力,抓斗体采用敞开式结构。选用了CZ-2000型冲抓锥,其主要由脱挂器组件、开闭机构、滑轮增力机构、抓瓣及连杆机构等部分组成,如图1所示,其具体参数如表3所示。

图1 CZ-2000型冲抓锥结构示意图

表3 CZ-2000型冲抓锥技术参数

其工作原理为:冲抓锥抓瓣呈张开状态,在离孔底一定距离时以自由落体方式,靠锥体的自重冲击进入地层岩土内,锥体的开闭机构打开,通过提引钢丝绳使滑轮增力机构带动滑轮组及连杆机构联动,抓瓣抓土并合拢。冲抓锥提升至地表时,通过悬挂在井架顶部的脱挂器打开使抓瓣打开卸土。重复进行下一个回次。

4.1.2 卷扬机

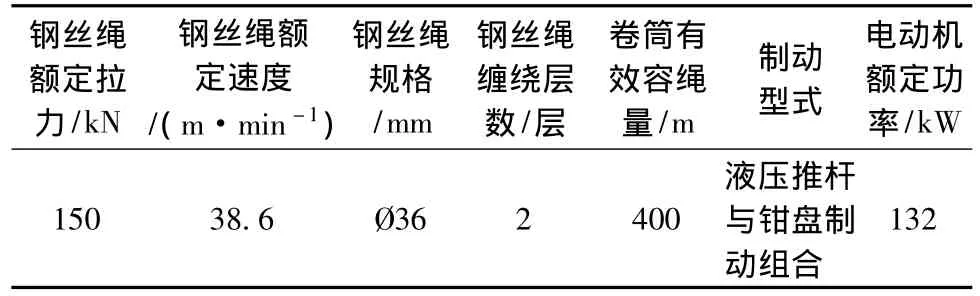

卷扬机是提升、下放冲抓锥并实现冲抓功能的动力部分。根据冲抓锥在抓满斗时连同钢丝绳的最大质量以及确定的冲抓锥提升速度等参数,选用JK-150型卷扬机,其技术参数如表4所示。

表4 JK-150型卷扬机技术参数

根据冲抓锥实现冲抓工艺的要求,冲抓锥抓瓣进入漂卵石层要有一定的加速度,才能使抓瓣在冲击力的作用下进入地层一定的深度,保证冲抓效果。要求卷扬机要有自动溜放功能才能实现冲抓锥加速度下放,卷扬机专门设置了一对可以开闭的齿轮传动机构,应用液压推力制动器和液压钳盘式制动器配合使用,可实现卷筒的自动溜放功能,满足冲抓锥加速度冲击要求。

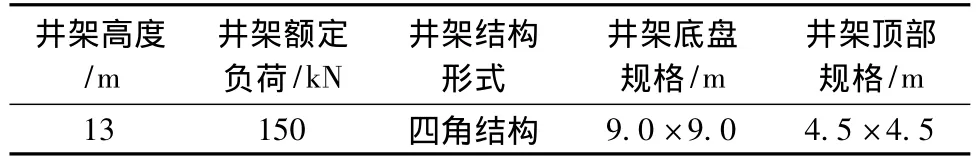

4.1.3 井架

井架是支撑冲抓锥抓土及钢丝绳等重力以及悬挂冲抓锥脱挂器实现卸土功能的重要部件。根据钻井锁口的规格和冲抓锥实现卸土功能所需的安全高度,井架的技术参数如表5所示。

表5 井架技术参数

根据冲抓工艺要求,冲抓锥在离井底2~3 m时实现自动溜放加速冲击。在井架顶部提升冲抓锥滑轮系统加设深度测量装置,控制冲抓锥在井内的下放深度。为保证冲抓锥在提升过程中的安全,在井架顶部设置冲抓锥提升限位器。冲抓锥卸土后通过辅助卷扬机控制溜槽翻转将抓土运离井口。

4.2 冲抓工艺的实施

4.2.1 冲击抓取工艺在钻井井筒内的具体应用

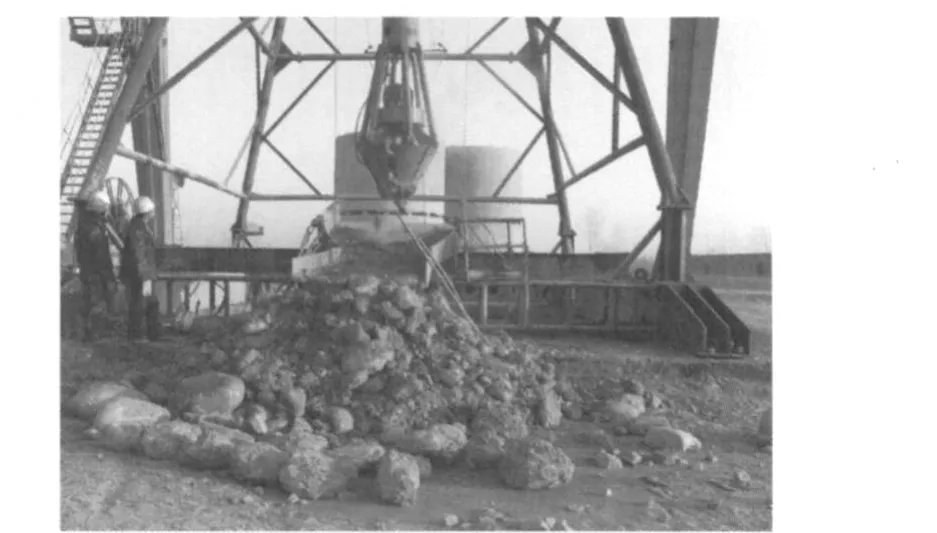

在Φ8.3 m、深度285 m位置处抓取漂卵石关键是控制冲抓锥在井筒内的状态及位置。冲抓锥下入井内的具体深度由安装在井架顶部滑轮上的深度测量仪进行控制。开始冲抓时由于没有导向限制,冲抓锥冲击接触井底易出现倾倒空抓的现象,采用1.0 m左右的低冲程轻抓,每次只能抓出一两块漂卵石,当在井底冲抓进尺1 m左右之后,锥瓣部分有了导向限制,冲抓锥冲击时不易倾倒,再进行2~3 m冲程进行正常抓取,一般情况下抓斗每次都能抓满。把井底表层大粒径的漂卵石抓出之后,再使用气举反循环回转钻进工艺,通过泥浆循环携带出小颗粒的卵砾石完成进尺。当遇有大粒径的漂卵石再进行冲抓,两种工艺交替进行,处理完Φ6.3 m扩钻时掉落在Φ3.5 m超前钻井内的钻渣,再进行Φ6.3 m扩钻。Φ6.3 m扩钻时,环状破岩带工作面上的大粒径漂卵石掉落到超前钻井内,在扩钻接触到超前钻井内的大粒径漂卵石,钻进不能正常进行时,用冲抓锥抓取,把钻井内影响回转钻进工艺的大粒径漂卵石全部抓除,再用回转钻进工艺完成Φ6.3 m、Φ8.3 m全部井段施工。图2为应用冲抓锥抓取漂卵石的情况。

图2 应用冲抓锥抓取漂卵石的情况

4.2.2 冲击抓取过程中应注意的问题

(1)冲抓锥自由落体加速冲击的高度应控制在2~3 m为宜,冲程过高,冲抓锥冲击进入漂卵石地层的深度增大,冲抓效果好。但由于井底高低不平,锥体质量8 t,6个锥瓣不能同时接触井底容易引起抓瓣变形受损。

(2)在提引冲抓锥内绳完成抓土的过程中,应点动慢速提升,使滑轮组增力机构充分发挥作用,实现更好的冲抓效果。

(3)在卷扬机实现自动溜放冲抓功能时,禁止冲抓锥未接触井底制动卷扬机。

5 结语

(1)应用回转与冲抓工艺相结合的方式,解决在Φ8.3 m、深度285 m深厚漂卵石地层进行超大直径钻井施工中遇到的难题,取得良好的效果。

(2)应用冲抓锥抓取大粒径的漂卵石,在其他条件允许的情况下,可增大冲抓锥抓瓣打开时的直径及抓斗容量,降低冲抓锥重心,避免冲抓锥冲击进入地层时锥体倾倒的可能性,提高抓取效率。

(3)采用机械式单绳自动脱挂的控制型式,在井底实现冲击抓取动作后,无论抓取效果如何,也只能将冲抓锥提升至地表进行脱挂重新打开抓瓣,如果采用液压方式控制抓瓣的开闭,可在井底实现多次抓取,提高抓取的可靠性。

[1]成大先.机械设计手册[M].北京:化学工业出版社,1993.

[2]崔云龙.简明建井手册[M].北京:煤炭工业出版社,2003.

[3]翁家杰.井巷特殊施工[M].北京:煤炭工业出版社,2000.

[4]杨宗仁,张宁,贺连杰,等.超大直径工程井钻井垂直度控制工艺技术[J].探矿工程(岩土钻掘工程),2010,37(8):44-46.

[5]杨宗仁,袁洁,张鹏,等.超大直径、巨厚漂卵石地层钻井泥浆护壁洗井工艺技术[J].探矿工程(岩土钻掘工程),2010,37 (4):50-53.

Study on Impact Grab Ultra Large Diameter Drilling in Deep Gravel Boulder Formation and the Application/

ZHANG Ning1,YANG Zong-ren1,YUAN Jie2,YANG Guang1,LIU Zhan-jun1(1.Hebei Jinhui Geo-engineering Co.,Ltd.,Shijiazhuang Hebei 050021,China;2.Hebei Provincial Bureau of Geo-exploration and Mineral Development,Shijiazhuang Hebei 050021,China)

The paper presented the application of cone grab in grabbing gravel footage and combining with rotary drilling technology for ultra drilling in bored shaft with diameter of 8.3m and depth of 285m,and introduced the parameter selection for grabbing equipment,grabbing process and the determination of technical parameter.

gravel boulder;ultra large diameter drilling;drilling construction;grabbing process

TD262.1+1

A

1672-7428(2011)11-0065-03

2010-09-14;

2011-10-15

张宁(1969-),男(汉族),内蒙古赤峰人,河北金汇岩土工程有限公司总经理、注册建造师,岩土工程专业,从事岩土工程施工技术及管理工作,河北省石家庄市合作路328号;杨宗仁(1971-),男(汉族),内蒙古赤峰人,河北金汇岩土工程有限公司注册安全工程师、注册建造师,岩土工程专业,从事大直径工程井施工技术及管理工作,河北省石家庄市建华南大街68号(050031),hbjkyzr@sina.com。