GE压缩机组矿物油辅助油泵程序优化

2011-11-04林勇贾东卓张增站

林勇,贾东卓,张增站

(西气东输管道公司甘肃管理处,甘肃武威733000)

GE压缩机组矿物油辅助油泵程序优化

林勇,贾东卓,张增站

(西气东输管道公司甘肃管理处,甘肃武威733000)

GE压缩机组干气密封保护的放空程序经修改后,减少了天然气的浪费,但是长时间保压停机中,辅助油泵的持续运行会造成很大的电能消耗,为此在确保为压缩机转子转动提供润滑的前提下,对辅助油泵的运行逻辑进行了优化,以达到节约能源、延长电机寿命的目的。

GE机组;辅助油泵;程序优化

1 辅助油泵进行逻辑优化的必要性

GE压缩机组的矿物油系统有一台压缩机非驱动端的轴头泵、一台22 kW的交流辅助油泵和一台直流应急油泵,分别在不同状态下为动力涡轮和压缩机轴承提供润滑油。在机组正常启停、停机保压过程和矿物油加热器运行时辅助油泵运行,主要是避免压缩机充压、放空时气流带动转子转动而不能有效润滑而损坏轴瓦,防止刚停机时轴瓦处的热集聚而损伤部件,确保润滑受热均匀,防止局部受热而加速润滑油老化变质。

GE机组辅助油泵在压缩机进口压力大于100kPa就运行,这与干气密封系统的保护设计不相呼应,致使干气密封系统程序优化后,其运行逻辑弊端凸显。

GE机组干气密封系统设置了压缩机出口和机组的出口汇管两处供气气源。当压缩机正常运行时,由压缩机的出口气源供给干气密封;而当压缩机启、停机和保压期间,由压缩机出口汇管的气源供给干气密封。也就是只要压缩机内有天然气存在,就一直有经过过滤、加热,确保洁净、干燥的外部天然气进入干气密封。机组保压停机中,干气密封动、静环贴在一起,密封气全部进入压缩机内部。在放空程序修改之前,机组通过间歇性放空将压缩机进口阀两侧差压PDIT775维持在400~600 kPa,实现压缩机内部工艺气压力始终低于引自出口汇管的密封气,防止压缩机内的气体流入干气密封系统,以此保护干气密封装置。但每隔20 min的放空会损失大约200 m3的天然气,1d超过1万m3的放空量,长时间保压停机很不经济。但是,如果停机后立即放空,每次8 000 m3以上的放空量,全年累计起来也是巨大的损失,同时再次启机不得不重新吹扫和充压,费时费力又不经济。

2009年,GE公司根据西气东输的要求对程序进行了修改,在“1+1”(1用1备)运行方式下,利用进出口差压,通过打开加载阀XV775的方式,避免了备用机组保压时的间歇性放空,减少了环境污染的同时,使备用机组在非特殊情况下不再放空;每年创效近千万元,但是此次程序的修改没有考虑相关设备,特别是辅助油泵运行的程序。

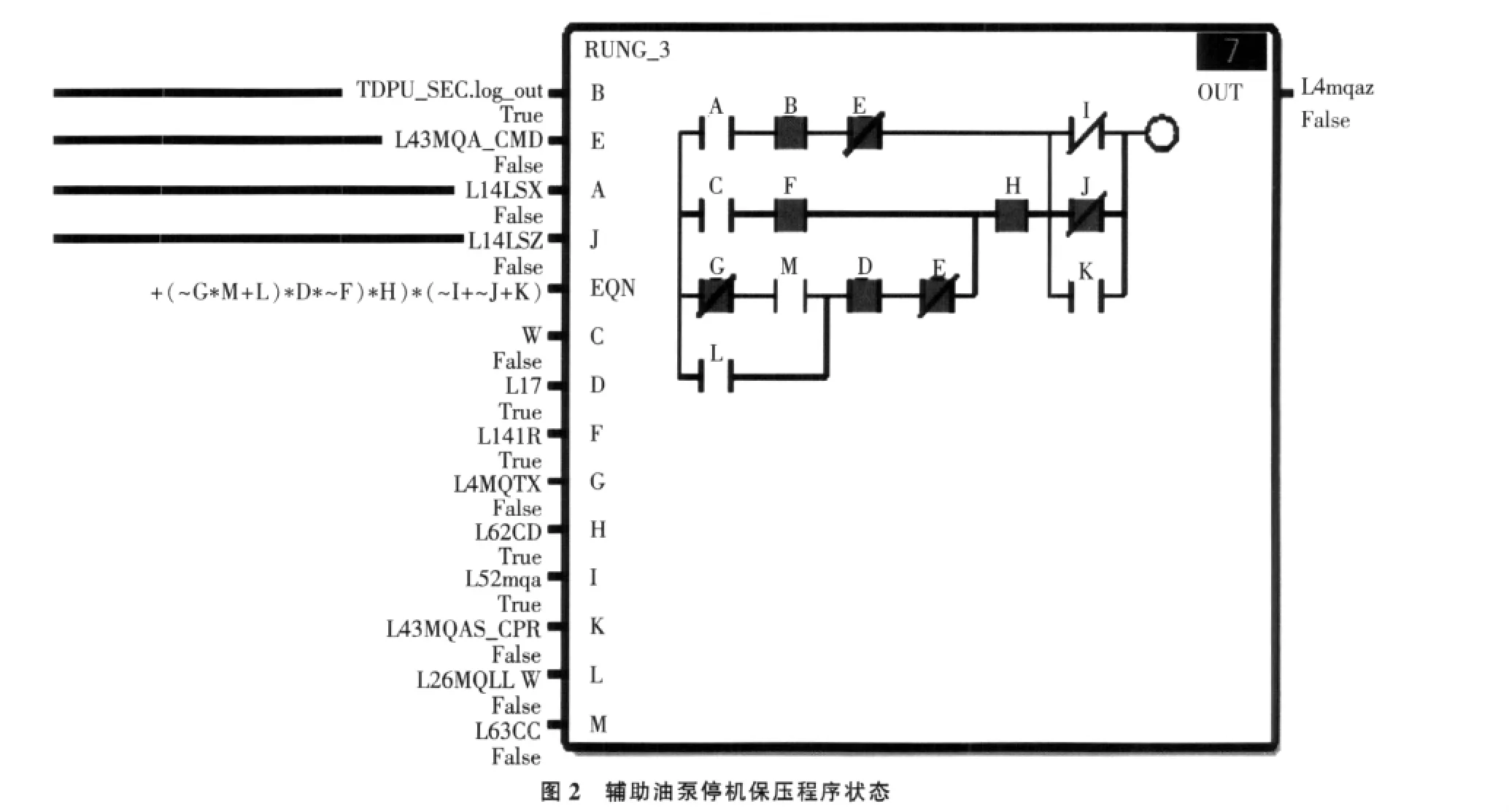

从辅助油泵的逻辑模块中可以看出(如图1、2所示):当压缩机入口压力a63gs(PIT785)大于K63CC(100 kPa),L63CC为False,在停机保压过程中L4mqaz一直为False,辅助油泵不停止运行。

在GE公司对干气密封保护放空程序未修改之前,一般情况下机组停机后马上就放空泄压,以避免浪费,辅助油泵很快停止运行;程序修改以后,备用机组辅助油泵持续运行,一台22 kW的电机,不考虑电机的寿命,运行1个月的耗电量超过15 000 kW·h,费用约1.2万元。目前西气东输全线12座GE站中“1+1”(1用1备)的站场有7座,除“2+0”(二用无备)站场停机外,仅此7台机组每年保压中辅助油泵运行的花费约100万元,另外,“2+1”(二用一备)工程的后续投产又增加9台备用机组,每年的损失将达200万元左右。因此,GE公司在程序修改中没有充分考虑辅助油泵的经济运行问题。实际运行中,有的站场为减少电能浪费,采用断开电机电源的方式停运电机,在增加工作量的同时又带来了较大的人身及设备安全隐患。因此,在保证设备安全的前提下,通过优化控制程序实现节约能源、降低电机损耗是必要且迫切的工作。

2 辅助油泵逻辑优化思路及步骤

机组存在的状态有启动、运行、保压、放空等阶段。优化目标是:只需满足辅助油泵在启动、放空期间运行,在停机时保证充分冷却、润滑,且润滑油温度降低至不影响轴、轴瓦的性能后辅助油泵停止运行。在这几个阶段对机组工艺系统的加载、放空阀的开闭状态、管道压力以及转速等参数变化进行逻辑优化(也就是程序优化)。

2.1 启动阶段

无论是GG运行模式、盘车模式还是离线水洗模式激活,L1X为True,L1Z为False(如图3所示),辅助油泵运行逻辑中D为False,油泵运行。启动过程中,在充压前油泵已经运行;而且当NPT_A大于0即透平有转速时L14LR为False,逻辑模块中的L1Z也为False,能确保油泵在启动阶段一直运行。

2.2 运行阶段

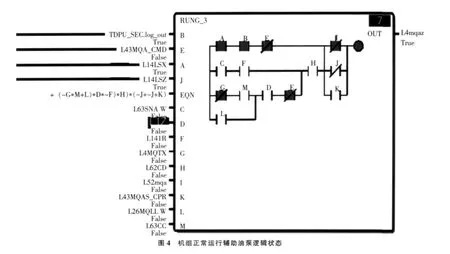

当PT达到最低转速准备加载时,逻辑模块中第一排的变量A、B为True,E、I为False,输出为True(如图4所示),辅助油泵停止运行,机组具备加载条件,此后轴头泵取代辅助油泵运行。

2.3 停机保压阶段

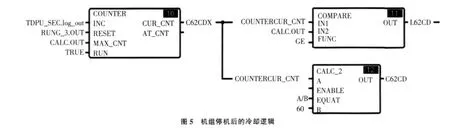

由于原逻辑中的H(L62CD)为机组停机后滑油泵运行条件,CALC.OUT为3 h(如图5所示),假如停机后马上放空,油泵也会运行3 h后才停止,停机保压后压力条件和此条件重合。已经充分考虑到停车后轴及轴瓦的冷却,因此不用再增加刚停机时的运行逻辑程序。只需考虑保压阶段油泵停止运行,即管道压力大于定值K63CC(100 kPa)时放空阀关闭,油泵停止运行。

2.4 放空阶段

当放空阀XV784打开时油泵运行,而当压缩机进口压力PIT785小于定值K63CC(100 kPa),也就是放空结束时油泵停止。

根据以上思路改写辅助油泵运行逻辑程序:只需将逻辑模块中的M条件扩展成在保压时停止,在放空时运行,放空结束时停止。

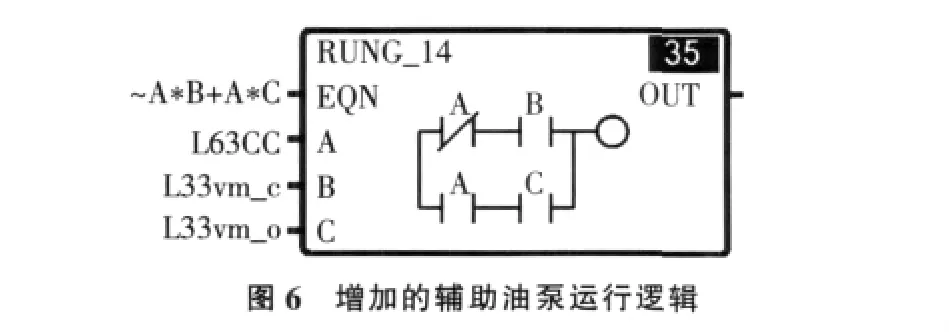

(1) 增加功能块(见图6)。利用XV784关闭信号L33vm_c,和开信号L33vm_o以及压力比较值L63CC,编写以下逻辑程序:当机组停机滑油冷却时间结束时,管道中压力大于100 kPa,L63CC非与L33vm_c同为True,油泵停止;当放空阀打开放空时,两路逻辑中都有一个条件为False,所以RUNG_14输出为False,油泵运行,而当放空结束时L63CC与L33vm_o同为True,油泵停止。

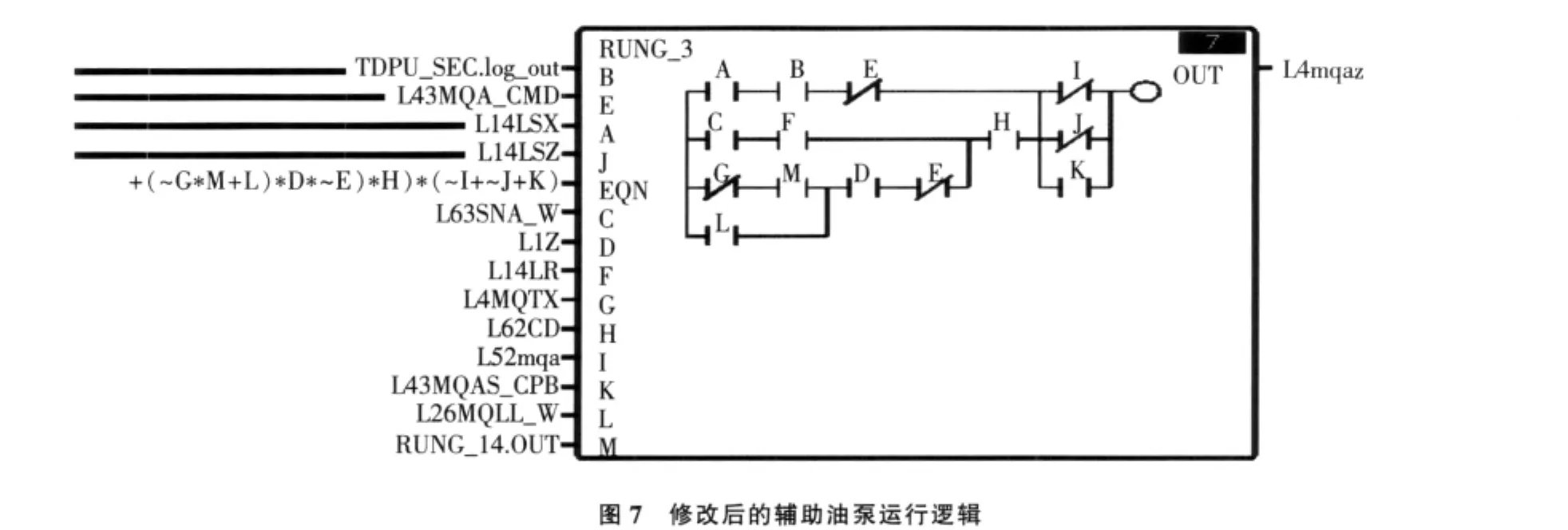

(2) 修改油泵运行逻辑(见图7)。由于扩展了辅助油泵的运行逻辑模块RUNG_3中的M,所以必须将RUNG14的输出替代原逻辑中的M。

(3) 修改设置。以前K63CC的值为100 kPa,考虑到仪表检测偏差及放空末期,天然气的流动产生的能量较低,不会对压缩机造成伤害,所以K63CC的值仍然沿用以前的值。

(4) 保存、编译后下载到控制器,程序修改结束。

3 试验效果

2010年5月在金昌站1#机组上进行了辅助油泵程序优化测试,强制模拟保压、放空以及放空完毕状态。油泵在放空时运行,在保压以及放空完毕后停止;启动过程中L1Z始终是False,油泵一直运行;到最小负荷后,A、B为True,E、I为False,油泵停止;而停机后L62CD为False,油泵运行冷却3 h计时启动。这样,利用阀门状态、压力值等现有条件,不需增加设备,只通过简单的程序修改就实现了辅助油泵的逻辑优化,增收节支的同时延长了电机的寿命。

[1] 王玉军.干气密封工作原理及结构布置[J].科技信息,2007,(26):3-4.

Abstract:When the vent program of dry gas seal protection for GE compressor unit was modified,an amount of natural gas was saved.But the continuous operation of mineral oil auxiliary pump led to much waste of electric energy during a longtime pressurized stop of the compressor unit.Under the condition of ensuring the necessary lubrication,the operation program of mineral oil auxiliary pump has been optimized so as to save energy and extend motor life.

Key words:GE compressor unit,auxiliary oil pump,optimization of program

(69)Program Optimization for Mineral Oil Auxiliary Pump of GE Compressor Unit

LIN Yong(Gansu Division of West to East Gas Pipeline Co.,Wuwei 733000,China),JIA Dong-zhuo,ZHANG Zeng-zhan

TH45

B

1001-2206(2011)02-0069-04

林勇(1971-),男,四川资阳人,工程师,1995年毕业于西安石油学院仪器系,主要从事电气、自动化仪表的维护、安装等工作。

2010-11-10