应用新技术提高吊管机使用安全性

2011-11-04高广林陈涛钟永信

高广林,陈涛,钟永信

(河北华北石油工程建设有限公司,河北任丘062552)

应用新技术提高吊管机使用安全性

高广林,陈涛,钟永信

(河北华北石油工程建设有限公司,河北任丘062552)

随着长输管道施工环境和条件的日渐复杂,管道施工对吊管机作业能力和安全性提出了更高的要求,生产出经济适用、性能可靠稳定的新型吊管机已成为吊管机生产厂家的当务之急。文章阐述了新型吊管机研发过程中采用的改进和优化措施,包括:采用新型结构吊臂,增强承载能力;合理设置配重机构,提高整机稳定性;安装自动限位装置,保证安全;对底盘系统进行优化,增设拉杆机构,防止溜坡现象。介绍了先进的设计方法和特有的管理措施,以保证制造过程的质量。

管道工程;吊管机;性能改进;安全性

随着长输管道施工环境和条件的日渐复杂,管道施工对吊管机作业能力和安全性提出了更高的要求。因此生产出适用性强、安全可靠、性能优良的新型吊管机已成为吊管机生产厂家着力实现的目标。

1 新型结构吊臂,增强承载能力

吊管机作为一种起重机械,其主要技术指标为起吊能力,据了解不少吊管机的最大起吊能力即为其标注的最大额定起重量,这样的吊管机在施工作业时,无法保证其最大额定吊重工况下的使用安全。

针对这一情况,我们在研发新型吊管机时,严格按照JB/T 10136-1999《履带式吊管机》标准的规定,通过新型吊臂结构,提高承载能力,使倾覆载荷达到了不小于1.25倍额定最大载荷的指标,确保了吊管机在额定吊重工况下作业的安全。

我们对传统吊管机的吊臂进行了以下改进:

(1) 臂杆采用低合金高强度钢成型方管制造,有效消除了对焊臂杆存在的应力集中现象,改善了吊臂的受力状况,增强了承载能力。

(2) 在吊臂锻件支腿与臂杆的结合部位内外侧均贴焊厚12 mm的加强钢板,强化了相对薄弱的吊臂根部强度,提高了吊臂的整体承载能力。

(3) 在保留其A型单节结构的基础上,加大了臂杆长度,比已有的同类产品吊臂长1.5 m。

(4) 在吊臂顶部设置了方管横梁加工字型连接板的组合结构,以均衡两条臂杆的受力。

经优化后的吊臂,强度及美观度得到增强,扩展了吊管机的作业幅度和起升高度。

2 合理设置配重机构,提高整机稳定性

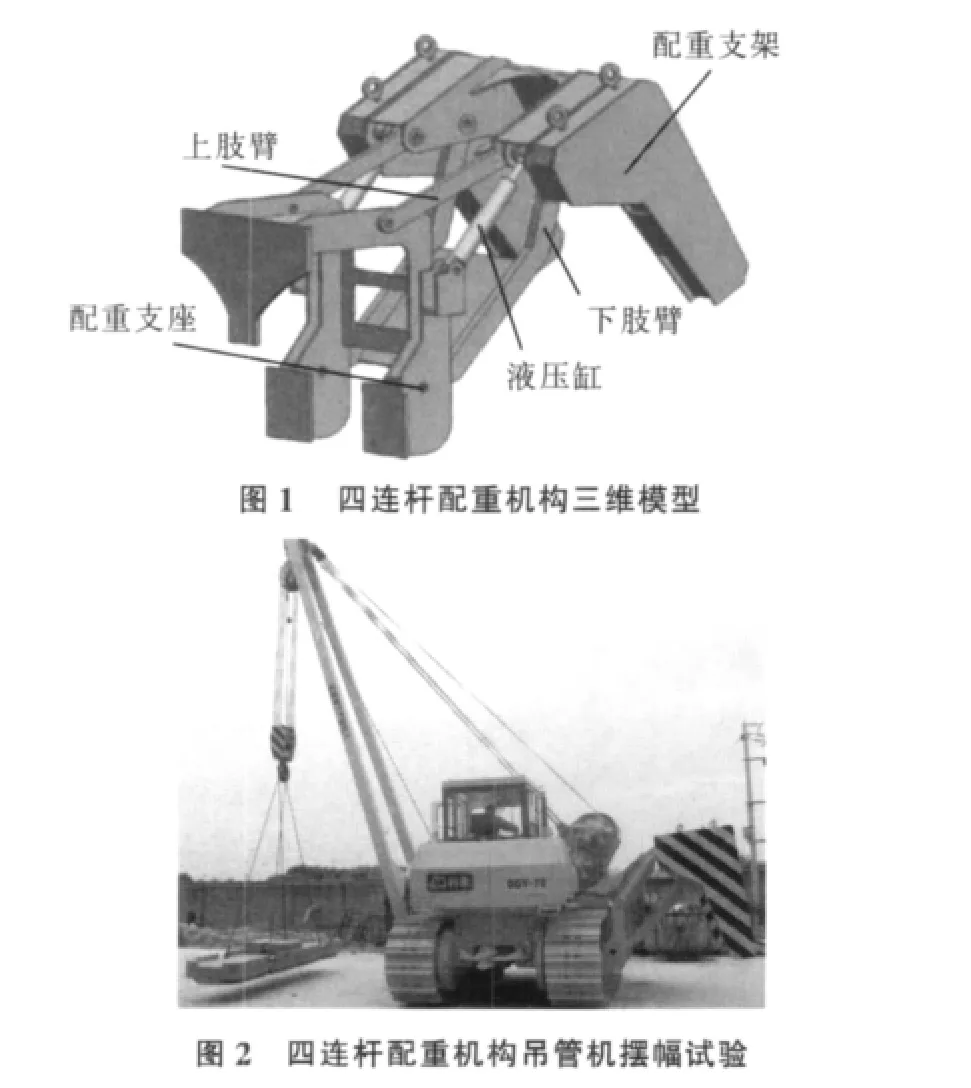

针对目前市场上已有吊管机采用的液压伸缩式、扇形配重等结构形式存在的结构较复杂、可靠性差、外形尺寸大及运行经济性较差等问题,四连杆式活动配重机构因具有良好的经济动力性和低速可靠性,且制造简单,成为我们的首选。但传统的四连杆配重机构存在着配重系统重心高、工作时平衡力矩小、行走偏重较大、整机宽度尺寸大等问题,这样的吊管机不利于在狭窄地带行走作业,即使短途运输,亦需拆除配重架,导致施工效率低,施工人员劳动强度大。

为解决这些问题,我们对传统的四连杆配重机构进行了进一步的改进,改进后的机构由配重支座、配重支架、上下支臂、活动配重块、液压油缸等部分组成。配重架采用外摆式四连杆机构,可拆式设计,配重的收回和展开由液压油缸驱动四杆机构完成,如图1和图2所示。

2.1 新型配重机构优势

(1) 活动配重块和配重支架形状均优化为L型,上、下支臂也根据需要设计为特有的形状,经过对支臂长度的精确计算和合理定位,使配重总成收回后,其外侧面呈垂直状态,并紧贴于配重支座外侧面,最大程度地减小了配重机构的横向尺寸,从而实现了吊管机结构紧凑、外型尺寸小的目标。同时由于重心内收,使吊管机整机偏重小,确保了行走安全,并适合在狭窄地带行走、作业,增强了对环境的适应性。

(2) 通过合理选择油缸行程和确定上、下支臂的长度,使外放后四连杆机构的上、下支臂均可达到极限位置,大大增加了配重重心水平位移范围,因而在配重质量一定的情况下,有效增大了配重的自动平衡力矩,提高了单位配重使用效率。

(3) 改进后的新型配重机构与常见的梯形配重相比重心明显降低,运行更加平稳和可靠,提高了行驶稳定性及作业可靠性。

(4) L形配重块采用插入型式安装在配重架上,安装时利用配重块自身的重量,可方便地实现就位,装拆非常方便。

根据设计的配重质量,通过不同方案下计算得出的死点角度范围、相应推力大小、配重完全展开及完全收回时质心位置等指标的比选,确定四连杆机构上、下支臂和液压油缸的支点位置,以寻求最优化的设计方案。

2.2 增设自锁紧装置,消除晃动问题

在对吊管机使用单位的调研中,我们了解到现有吊管机在实际使用中,普遍存在着配重块惯性力的轴向分力无法消除的问题,由此产生的后果是使吊管机的配重在收回时和吊管机行走时晃动过大。为解决这一问题,有些厂家采用增加紧固螺丝锁紧的方法,但该方法在实际应用时效果较差,存在着操作繁琐,收、放配重效率低等问题。

为解决这一问题,我们在活动配重机构上增设了自锁紧装置,即在配重支架与配重支座之间侧板上安装了配套的小角度锁紧斜块,2块配套锁紧斜块构成配重锁紧装置。当配重在油缸的驱动下收回时,配重支架上的斜块对配重支座上的斜块产生压力,由其垂直方向分力形成的摩擦力,在小角度斜面上形成自动锁紧作用,使配重机构相对固定;与此相反,当配重机构外放时,在反向力作用下,使摩擦锁紧力瞬间消除,斜块分离,机构可自由运转。

3 安装自动限位装置,保证安全

吊管机在工作过程中,如发生实际起重量超出极限起吊曲线范围,则会引发吊管机主要钢结构件的损坏和整机的倾翻,甚至人员伤亡,后果不堪设想。

为了有效防止侧向倾翻、吊臂拉弯和过卷,我们加装了力矩限制器,它是以新型单片机为主体,采用液晶显示器,与传感器和自动执行机构组成新型智能式起重安全信息处理系统。通过力传感器和角度传感器,不断地对吊管机工作状态进行实际检测,及时、快速、准确地计算判断吊管机是否处于安全工作范围之内,同时在液晶显示器上能直观地显示吊管机的实际工况参数,为操作者全面了解吊管机的工作状态提供了极大的方便。当吊管机起重力矩达到最大值的90%时,力矩限制器黄色信号灯闪亮。当吊管机起重力矩达到最大值的100%时,力矩限制器红色信号灯闪亮,蜂鸣器鸣叫,并发出指令信号,但不影响向安全方向的工作。若安全方向操作失灵,可按动力矩限制器上的动作限制解除键,使吊管机各机构恢复动作。有效阻止超载情况的发生,避免吊管机发生折臂或倾翻事故。

4 底盘系统的优化,增设拉杆机构,避免溜坡现象

调研中我们还了解到,在用吊管机另一个普遍存在的问题是溜坡问题,这是由于目前吊管机选用的底盘均采用常开式刹车系统,造成吊管机在坡道上作业时,如遇发动机故障突然熄火,整机就会发生溜坡现象,这将严重危及到人员和设备的安全。

为解决这一问题,我们与底盘制造单位配合,对刹车系统进行了改进,增加了一套制动弹簧和油缸联控的拉杆机构,可在发动机突然熄火时对刹车离合器进行应急控制,确保紧急情况下自动制动,能够有效防止吊管机在斜坡上作业时溜坡现象的发生,保证人机安全。同时,为了保证在必要时能够拖动因故障而自锁的吊管机,我们还设置了解锁装置,通过旋动丝杠产生的顶力解除弹簧的张力,松动刹车,使吊管机恢复自由状态。

5 设计技术

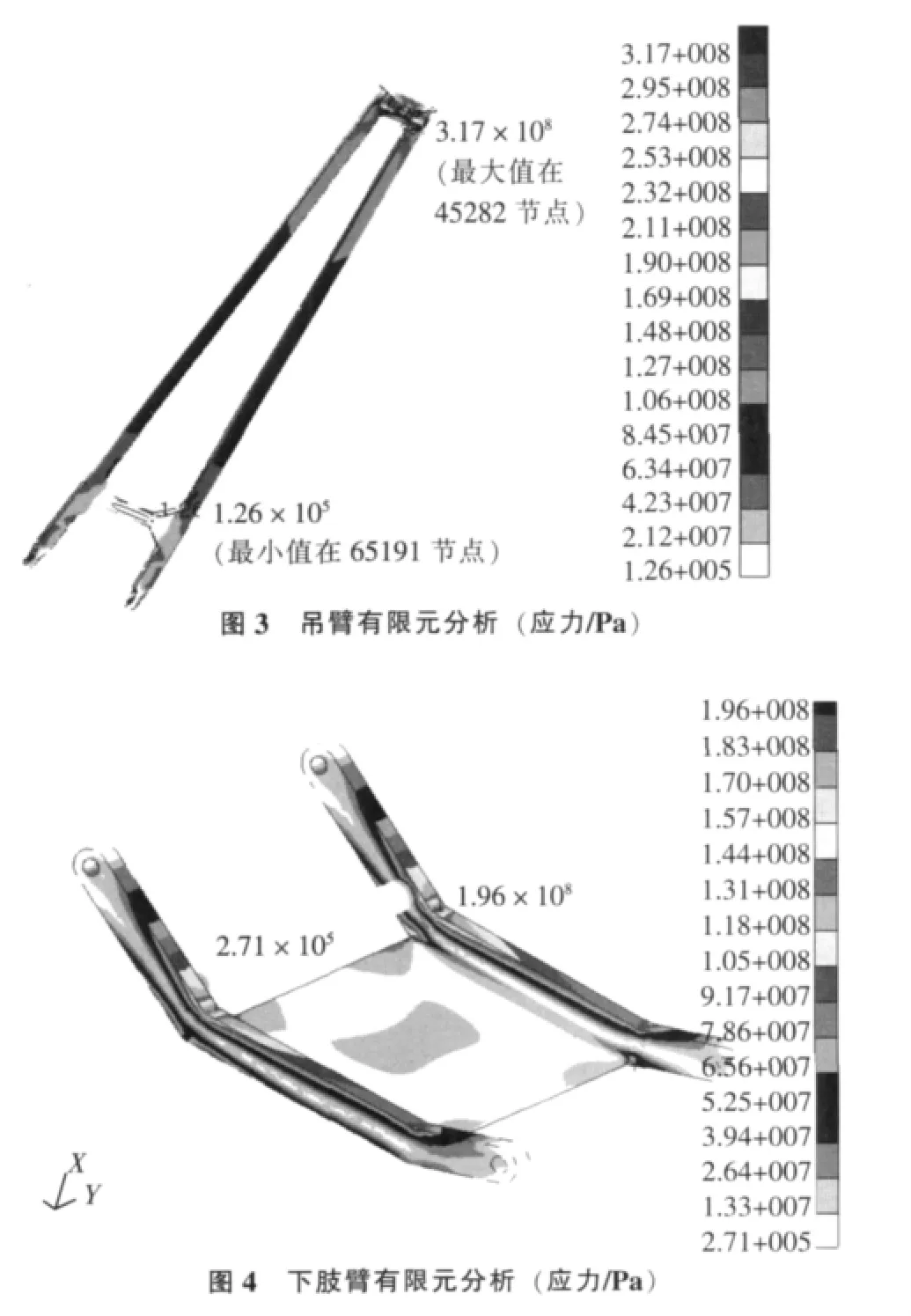

利用CAXA及UG软件建立三维几何模型;采用MSC.NASTRAN技术进行有限元校核;应用ADAMS软件进行运动学和动力学仿真,来比较多个设计方案产品之间的工作性能差异,实现了设计最优化,提升了整机的性能。图3为应用MSC.NASTRAN技术对吊臂进行有限元分析的应力结果,图4为应用MSC.NASTRAN技术对下肢臂进行有限元分析的应力结果。

6 采用体系化管理,确保制造过程质量

(1) 配备完善的质量保证责任人员,明确职责和权限;依据国家质量监督检验检疫总局颁布的《机电类特种设备制造许可规则(试行)》的规定,编制了质量手册、程序文件和管理文件。

(2) 配备齐全的厂房、生产设备和检验检测设备;制作了制造过程相关的工艺装备;修建了符合标准要求的专用试验坡道;定制加工了用于吊管机性能试验的成套标准重块。从硬件上保证吊管机制造质量控制的需要。

(3) 确保设计的输入、输出过程满足相关法律、法规、标准规范和产品的功能要求。设计文件出台过程中,进行充分的评审和论证,其中主要受力部件还经权威机构校核确认。

(4) 对用于吊管机制造的材料,从采购、检验、保管、标识、发放等环节,按程序文件规定进行严格控制,确保所用材料、零部件的质量。

(5) 根据制造加工过程的需要,编制机加工、铆焊件组焊、部件装配等工艺卡,明确规定加工工艺方法及所用的设备、工艺装备,针对主要部件编制作业指导书。制造过程中严格进行工序检验、安装调试检验、成品检验等检试验工作;强化计量器具管理,确保所用计量器具都检定合格并在有效期内。

7 应用效果

2008年,在公司DGY-40型和70型吊管机研制过程中,我们成功应用了以上所述改进优化措施。产品主要在西气东输二线、陕京三线、泰青威等管道工程中进行了应用,经检验试验和工程应用证实:应用新技术生产的吊管机具有结构合理、性能优越、安全可靠、操作灵活方便及实用性强的特点,具体体现在:经过40次连续带载起降和变幅工况的液压系统热平衡试验,系统温升在允许范围内,未发生渗漏,证明系统可靠性良好;经在施工现场实际使用,新型吊管机有效地克服了传统产品的缺陷,行走时,配重系统无晃动现象,且在坡道上作业能可靠地实现自锁,安全性大幅提高;经过国家工程机械监督检验中心进行的1.25倍额定载荷的稳定性试验,DGY-70型吊管机可吊起87.5 t的重物而不倾覆,具有高度稳定性。

[1] JB/T 10136-1999,履带式吊管机[S].

[2] 徐灏.机械设计手册(第5卷)[M].北京:机械工业出版社,1992.

[3] 王鲁君,马明来,陈涛,等.新设计技术在履带式液压吊管机设计中的应用[J].石油工程建设,2010,(3):80-81.

Abstract:Because the construction circumstances and conditions of long-distance pipeline construction are gradually becoming complicated,the production of new type sidebooms with good economy,applicability,reliability and stability is urgent affair for manufacturers.The improvement and optimization measures of the new type sidebooms adopted in research course are illustrated including using new crane jib structure to enhance its bearing capacity,setting rational counterweights to increase integral stability,installing automatic position limit devices to ensure security and optimizing chassis and adding tie rod to avoid sliding down.Some advanced design methods and particular management measures are used to guarantee the manufacture quality.

Key words:pipeline engineering;sideboom;performance improvement;safety

(55)Applying New Techniques to Boost Operational Safety of Sideboom

GAO Guang-lin(Hebei Huabei Petroleum Engineering Construction Co.,Ltd.,Renqiu 062552,China),CHEN Tao,ZHONG Yong-Xin

TE973.8

B

1001-2206(2011)02-0055-03

高广林(1959-),男,辽宁西丰人,工程师,1997年毕业于华北经贸管理学院,长期从事机械产品的制造及技术管理工作。

2010-02-08;

2011-02-23