芳砜纶长丝直接制条方法研究

2011-11-04何文元包伟国上海工程技术大学服装学院上海060上海新纺织产业用品有限公司上海0004

何文元 包伟国 (.上海工程技术大学服装学院,上海,060;.上海新纺织产业用品有限公司,上海,0004)

芳砜纶长丝直接制条方法研究

何文元1包伟国2(1.上海工程技术大学服装学院,上海,201620;2.上海新纺织产业用品有限公司,上海,200042)

研究了芳砜纶长丝直接制条的牵切制条方法。芳砜纶长丝直接制条工序简化,工艺流程短,牵切制条后芳砜纶纤维直径减小,离散度降低,牵切条中的芳砜纶纤维长度分布接近于天然羊毛条,纤维的拉伸性能较好,因而改善了芳砜纶纤维的纺纱性能,同时经过芳砜纶牵切纺纱得到的纱线具有较高的强力。

芳砜纶,牵切,拉断,纤维性能,纺纱

芳砜纶是上海市纺织科学研究院和上海市合成纤维研究所经多年研制开发的拥有自主知识产权的有机耐高温纤维。芳砜纶学名为聚苯砜对苯二甲酰胺纤维,属于芳香族聚酰胺类耐高温材料,它的成功研制填补了我国耐250℃等级合成纤维的空白[1]。芳砜纶具有优良的耐热性、热稳定性、高温尺寸稳定性、阻燃性、电绝缘性及抗辐射性,同时具有良好的物理机械性能、化学稳定性,因而在国防、军工和现代工业上有着重要的用途,是我国急需的高科技纤维[2-4]。

最初的芳砜纶纤维是采用天然纤维纺纱方式进行加工的。首先将长丝切断为短纤维,然后再经过一系列的加工过程,将散乱的短纤维梳理,使其排列平行顺直紧密,最后制成具有一定质量的均匀条子以适应纺纱工艺的要求。芳砜纶长丝束具有良好的平行状态,非常洁净,几乎不含杂质,仅含少量的丝疵。将本来就平行顺直、洁净的化纤长丝切断、搅乱、梳理、并合、牵伸,重新组合成条后纺纱,无论从工艺上还是经济上考虑,都不合理。因此,在满足成纱要求的前提下,实现由芳砜纶长丝束至短纤维条子的直接转化,即芳砜纶长丝的牵切直接制条,对快速高效地开发芳砜纶产品具有非常重要的意义。

1 牵切法直接制条的原理和过程

芳砜纶牵切直接制条机上有若干对牵伸罗拉,喂入的芳砜纶丝束经受这若干对牵伸罗拉的多次连续牵伸作用,当牵伸罗拉对丝束拉伸的程度超过纤维断裂伸长的限度时,将在各根单丝任一弱点处产生断裂。由于其拉伸断裂点是随机分布的,断裂点不在拉伸丝束条的一个截面上,尽管芳砜纶长丝束中的单丝已被拉断成短纤维状态,但整根条子不会断裂。这样经过牵切直接制条机加工过的长丝束被直接加工成了短纤维的条子。这种采用牵伸拉断长丝的直接制条方法称为牵切直接制条法。

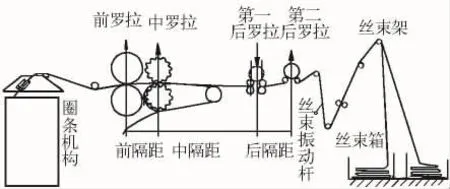

牵切制条机由喂入装置、拉断机构和圈条机构三部分组成(见图1)。

图1 牵切机的制条过程

芳砜纶长丝束从丝束箱中引出,经过丝束架和丝束振动杆喂入第二后罗拉,第一后罗拉和第二后罗拉组成第一个拉伸区,丝束从第二后罗拉到第一后罗拉接受第一次拉伸。在该拉伸区,丝束受到的是张力牵伸,牵伸倍数较小,只有极少部分的长丝可能被牵伸拉断,其主要作用是使丝束中的丝尽可能平行伸直排列。中罗拉至第一后罗拉之间为第二拉伸区,在该拉伸区内,几乎全部纤维因受到强大的牵伸拉力而逐渐断裂,它是芳砜纶长丝的主要拉断区,当然在这个拉伸区内还存在没有拉断的纤维。前拉区为第三拉伸区,也称为再割区,在前罗拉和中罗拉之间。在该区内,第二拉伸区内还没有拉断的纤维被拉断,这个拉伸区主要是控制牵切条中最长纤维的长度,同时前皮辊与前下罗拉的强制加压使纤维产生机械卷曲作用。最后拉伸牵切后的芳砜纶条子经圈条器进入到条筒中。

2 芳砜纶牵切制条工艺的确定

芳砜纶牵切制条工艺需要确定的主要参数有出条速度、各拉伸区的隔距、牵伸倍数、罗拉加压、丝束的含油率和回潮率、喂入线密度、出条线密度等,这些工艺参数不但影响到芳砜纶牵切条中的纤维平均长度、最长纤维长度、最短纤维长度、超长纤维的含量、30 mm短纤维含量等主要质量指标,还影响到芳砜纶牵切条生产的正常进行。

(1)芳砜纶长丝束在牵切前的回潮率一般控制在6% ~7%。如果回潮率太低,静电大,短纤维含量高;反之,回潮率太高,纤维拉断困难,超长纤维增多,且容易绕皮辊和绕罗拉。

(2)牵伸倍数的确定。第一拉伸区为张力牵伸,牵伸倍数为1.04;第二拉伸区为主拉断区,牵伸倍数为5~6.5;第三拉伸区为再割区,牵伸倍数为1.5~2。牵伸倍数过大,纤维在牵伸过程中变速点会前移,从而造成拉断的纤维长度变短,短纤维含量增加;牵伸倍数太小,可能拉不断纤维。

(3)根据丝束的物理性能,调节各区的牵伸倍数和各对牵伸罗拉之间的隔距,可以获得各种不同平均长度的不等长分布的短纤维条子。如图1所示,第一拉伸区的隔距在一定范围内变动不致严重影响纤维长度的分布,一般在300 mm左右。第二拉伸区为主拉断区,在这个拉断区,几乎所有的纤维受到强大的张力而被分别拉断。如果该隔距过小,就不能做到每根单丝都在该区内断裂,同时会造成机械设备的严重磨损和损坏;反之,如果该隔距过大,断裂点相应后移,增加了拉断单丝的平均长度,加重了第三拉伸区的负担。根据经验,该隔距为910 mm左右。第三拉伸区的隔距决定了芳砜纶牵切条中纤维的平均长度,也控制了芳砜纶牵切条的最长纤维长度,其关系式为:牵切条最长纤维长度=前隔距×(1+单丝断裂伸长率)。

(4)喂入线密度太大,牵切机的负担过重,会造成牵切不开或超长纤维增加等问题;喂入线密度过小,会降低生产效率,降低产量,一般为80~100 g/m。

(5)出条线密度一般为6~8 g/m。如果出条线密度太小,会因条子太细而降低前罗拉的压力,使前罗拉握持力减小而造成纤维牵拉不开,出现超长纤维,且成条不好。若出条线密度太大,则前罗拉对芳砜纶纤维的牵切力不够,造成超长纤维增加。

(6)出条速度。出条速度决定了牵切机整台机器其他部件的运行速度。由于芳砜纶具有良好的绝缘性能,牵切速度高很易在牵切过程中产生静电,所以牵切速度不宜太高,一般为20 m/min。

3 牵切法制条后芳砜纶纤维性能的变化

3.1 牵切前后芳砜纶纤维直径的变化

经过牵切法制成的短纤维条子称为牵切条。用X3-213型生物显微镜对芳砜纶长丝和牵切条中的纤维进行测试,每种纤维测试50根,经过统计计算,得到芳砜纶长丝纤维和牵切纤维的平均直径和其他统计数据,见表1。

表1 牵切前后芳砜纶纤维直径的变化

由表1可知,芳砜纶长丝经过拉伸至断裂,其直径变小了,平均直径减小了13.5%,而从纤维直径的变异系数变化看出,直径不均率降低了。从拉伸断裂过程分析,芳砜纶纤维在牵切时,原来较粗的纤维在拉伸时首先被拉细,强度降低,再进一步拉伸到纤维断裂;而原来较细的纤维,强力较低,在拉伸时就较快地直接断裂了。因此,芳砜纶长丝经过牵切断裂后,纤维的直径有均匀化趋势。这种趋势对后道加工,特别对纺纱工序的顺利进行和提高纱线强力非常有利。

3.2 牵切条中芳砜纶纤维的长度分布

芳砜纶长丝经过牵切制条后,其条子中的纤维长度呈随机分布。从图2的手扯牵切条纤维长度排列可见,芳砜纶长丝牵切后的短纤维条子中,其纤维长度接近于天然羊毛条,因而改善了芳砜纶纤维的纺纱性能,克服了采用切断法所得的等长纤维导致的牵伸过程周期性不匀的缺点。

图2 芳砜纶牵切条的手扯纤维

3.3 牵切条中芳砜纶纤维的机械性能

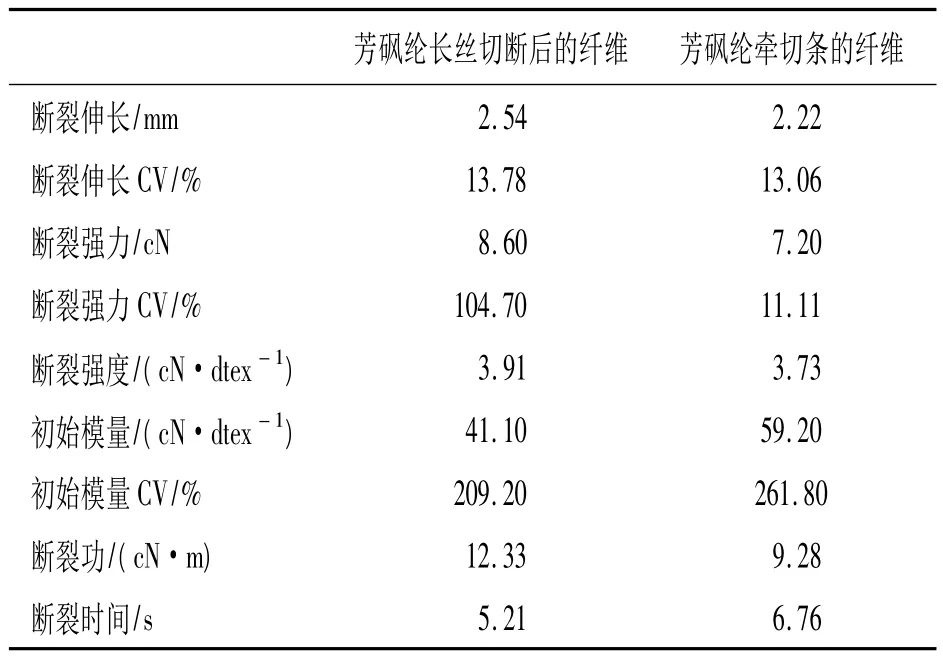

用YG001型电子单纤维强力机对牵切前后的芳砜纶纤维进行强力及其他机械性能测试。测试纤维每种50根,经过数据统计,芳砜纶纤维牵切前后的机械性能见表2。

由表2可知,芳砜纶纤维经过牵切后,强力虽然从原来的8.6 cN降低到7.2 cN,降低了16.27%,但由于直径变小,其强度的降低较小,从原来的3.91 cN/dtex降低到 3.73 cN/dtex,仅降低 4.6%,说明芳砜纶纤维经过拉伸断裂后,强度没有发生显著变化。而纤维的断裂伸长减小了12.6%,初始模量提高了44%,说明芳砜纶纤维经过牵切后刚度有所增加,这有利于芳砜纶纱线强力的提高。

表2 芳砜纶纤维牵切前后的机械性能

4 牵切法制条和散纤维制条的纺纱工艺与纱线性能比较

如果采用芳砜纶散纤维纺纱方法,则首先要把芳砜纶长丝束切断打乱,再经过梳理机对纤维进行梳理,制成具有一定方向性、沿轴向较平行伸直的短纤维条子。由于在散纤维制成的条子中,纤维状态不好,不能满足纺纱要求,需经过后道的多道并条工序,通过并条过程的牵伸,使纤维平行伸直,排列整齐,以达到纺纱的要求。芳砜纶散纤维的纺纱工艺流程一般为:抓棉机→混棉机→开棉机→给棉机→梳棉机→头道并条机→二道并条机→粗纱机→细纱机。与芳砜纶散纤维纺纱不同,如果采用牵切纺纱工艺,由于芳砜纶牵切条中纤维已经平行伸直排列,只要经过一道并条以消除条干不匀,就可以进行纺纱了。芳砜纶长丝牵切纺纱的工艺流程为:牵切制条机→并条机→粗纱机→细纱机。由此可见,采用芳砜纶牵切纺纱工艺,具有设备简单,工艺流程短,占地少,速度快,产量高,劳动生产率高,成本低等优点。

芳砜纶纱线的强力、伸长率、初始模量等物理指标与加工过程中的捻度大小和分布有着密切的关系。经过实验得到芳砜纶牵切纺和散纤维纺的单纱和股线最佳强力捻度系数后,对比二种不同纺纱工艺生产的纱线性能,纱线设计号数同为单纱29 tex,股线58 tex,芳砜纶散纤维和长丝的粗细同为2 D,芳砜纶散纤维的长度为51 mm,实际纺得的纱线号数和用YG(B)021D型纱线强力机测得的芳砜纶散纤维纺纱和牵切纺纱的纱线性能见表3。

由表3可知,经过牵切纺纱工艺生产的芳砜纶纱线,无论是单纱还是双股线,其强度均比散纤维纺纱工艺生产的纱线高,其中单纱强力高29.63%,双股线强力高34.3%,而且牵切纺的纱线断裂伸长率较低,初始模量较高。

表3 芳砜纶散纤维纺纱和牵切纺纱的纱线性能对比

5 结论

(1)牵切制条后,芳砜纶纤维直径变小,直径离散度减小。牵切条中的芳砜纶纤维长度分布接近于天然羊毛条的纤维长度分布,克服了采用切断法所得的等长纤维导致的牵伸过程周期性不匀的缺点,因而改善了芳砜纶纤维的纺纱性能。

(2)在牵切制条过程中,经过对芳砜纶长丝的拉伸断裂,虽然强度稍有降低,但其初始模量的提高和断裂伸长的下降更有利于芳砜纶纱线强力的提高。

(3)芳砜纶牵切纺与散纤维纺纱比较,其工序简化,工艺流程短,占地少,设备简单,产量高,劳动生产率高。

(4)牵切纺与散纤维纺纱的单纱和双股线的拉伸实验结果表明,牵切纺生产的纱线比散纤维生产的纱线强度高、断裂伸长率低、初始模量大。

[1]任加荣,汪晓峰,张玉华.芳砜纶的市场开发与应用[J].产业用纺织品,2007(5):1-6.

[2]汪晓峰,张玉华.芳砜纶的性能及其应用[J].纺织导报,2005(1):19-23.

[3]王付秋,汪晓峰,朱苏康,等.芳砜纶纤维纺纱工艺与措施[J].上海纺织科技,2005,33(8):46-54.

[4]班燕,张玉华,任加荣.芳砜纶在耐高温滤料中的应用[J].产业用纺织品,2006(12):33-36.

Study on directly converting polysulfonamide filament into sliver

He Wenyuan1,Bao Weiguo2(1.Fashion College,Shanghai University of

Engineering Science; 2.Shanghai New Techtextiles Co.,Ltd.)

In this paper,the method for directly silvering of polysulfonamide(PSA)filament was studied.The method was very simple and convenient.After the stretch breaking and silvering,the diameter of PSA fiber and the dispersion decreased.Meanwhile the length of PSA fiber was close to the natural wool tops,and the tensile properties of fiber was so good that the properties of PSA fiber was improved.

PSA,stretch breaking,pull off,fiber properties,spinning

TS104.2

A

1004-7093(2011)04-0023-04

2010-09-20

何文元,男,1957年生,副教授。主要从事纺织工程专业和企业管理专业的教学和科研工作。