试样尺寸对镁基块体金属玻璃压缩力学行为的影响

2011-11-03袁广银陈乐平

尹 健, 袁广银 , 陈乐平, 周 全

(1. 南昌航空大学 航空制造工程学院,南昌 330063;2. 上海交通大学 材料科学与工程学院,上海 200240)

试样尺寸对镁基块体金属玻璃压缩力学行为的影响

尹 健1, 袁广银2, 陈乐平1, 周 全1

(1. 南昌航空大学 航空制造工程学院,南昌 330063;2. 上海交通大学 材料科学与工程学院,上海 200240)

研究试样直径和高径比对3种镁基块体金属玻璃Mg65Cu25Gd10、Mg65Cu20Ni5Gd10和Mg75Ni10Gd10压缩变形行为的影响,探讨镁基块体金属玻璃断裂模式的转变机制。压缩应力—应变曲线和断口扫描电镜观察结果表明:镁基块体金属玻璃Mg65Cu25Gd10、Mg65Cu20Ni5Gd10和Mg75Ni10Gd10在压缩条件下可在3个不同的变形阶段发生断裂,第1个是弹性变形阶段,在此变形阶段金属玻璃都以解理方式断裂,无塑性;第2个变形阶段的断裂为解理和剪切混合方式断裂,金属玻璃具有一定的剪切塑性变形;第3个变形阶段为稳定剪切锯齿塑性流变阶段,在此变形阶段金属玻璃都是以剪切方式断裂,具有稳定的塑性变形;镁基块体金属玻璃的断裂模式与尺寸有关,减小试样的直径和高径比都有利于块体金属玻璃由解理断裂向剪切断裂的转变,强度和塑性也相应地得到提高。

金属玻璃;镁合金;力学行为;尺寸效应

块体金属玻璃(Bulk metallic glass, BMG)具有优异的力学性能,如较高的断裂强度和硬度,得到了广泛的关注。近年来,研究人员发现 BMG 的力学行为存在尺寸效应。HUANG等[1]比较了直径为 1、2、3、4和6 mm 的Ti40Zr25Ni3Cu12Be20BMG 试样的塑性,发现样品塑性与自由体积相关,样品越小,所含自由体积越大,塑性越高。SCHUSTER等[2]研究了直径为几十微米到几毫米 Pd40Ni40P20金属玻璃样品的压缩力学行为,结果表明:Pd40Ni40P20金属玻璃的强度与尺寸无关,而保持一个相对恒定的数值。WU等[3]通过 Zr48Cu45Al7BMG 压缩实验,比较了直径为 1、2、3 和 4 mm 样品的力学性能,发现该 BMG 存在塑性向脆性(malleable-to-brittle) 转变的临界样品直径dc,当样品直径小于 dc时,样品具有相对恒定的强度且塑性随着样品直径减小而增大;当样品直径大于 dc时,样品强度随样品直径增大而逐渐降低。可见,对于不同的合金体系中,其力学行为尺寸效应各有不同。

在镁基块体金属玻璃体系中, PARK等[4]报道了Mg65Cu7.5Ni7.5Zn5Ag5Y5Gd5BMG存在塑性的尺寸效应,但并非样品尺寸越小,塑性越高,而塑性的尺寸效应的根本原因来自样品冷却历史不同而引起的结构不均匀性,该结论与文献[1]中的研究结果不同。LEE等[5]比较了直径分别为 1 μm、3 μm 和 3 mm Mg65Cu25Gd10金属玻璃样品的断裂强度,发现其强度存在尺寸效应,样品直径越小,强度越高,且该尺寸效应由样品缺陷引起,缺陷随着样品尺寸的变大而增加,导致断裂强度随尺寸的变大而降低,这一观点与文献[2]中的研究结果似乎矛盾。为了更全面地了解镁基金属玻璃力学行为的尺寸效应,本文作者选择3种强度和塑性不同的镁基块体金属玻璃Mg65Cu25Gd10、Mg65Cu20Ni5Gd10和 Mg75Ni15Gd10(分别记为 A、B和C),对这3种块体金属玻璃的3种不同尺寸 d 2 mm×4 mm, d 1 mm×2 mm 和 d 2 mm×1 mm试样的压缩力学行为进行研究。

1 实验

Mg65Cu25Gd10、Mg65Cu20Ni5Gd10和 Mg75Ni15Gd10块体金属玻璃采用如下方法制备。所用原料为纯金属Mg、Cu、Ni 和 Gd,纯度均大于 99.9% (质量分数)。Cu-Gd、Ni-Gd二元中间合金以及Cu-Ni-Gd三元中间合金预先在氩气环境下电弧炉中制备,再将预制的中间合金分别与纯Mg在感应炉中加热熔炼,以高纯氩气(纯度大于99.99%)作为保护气氛,制得 Mg-Cu-Gd、Mg-Ni-Gd 以及 Mg-Cu-Ni-Gd 母合金。采用铜模喷射铸造方法,将母合金重熔喷射铸造获得直径为1 mm或 2 mm 的圆棒状块体金属玻璃。所得块体金属玻璃的非晶态结构采用Rigaku D/max 2550 型 X 射线衍射仪(XRD)和 TA−Q10 型示差扫描热分析仪(DSC)进行确认。压缩实验所用尺寸为 d 2 mm×4 mm、d 1 mm×2 mm 和 d 2 mm×1 mm 的试样直接从直径为1 mm或 2 mm 的圆棒状块体金属玻璃上截取得到。压缩实验在Zwick/Roell Z020材料实验机上完成,初始应变速率为 5 ×10−4s−1。试样压缩断裂形貌采用JEOL JSM−6460 型扫描电子显微镜(SEM)进行观察。

2 结果

2.1 d 2 mm×4 mm 试样

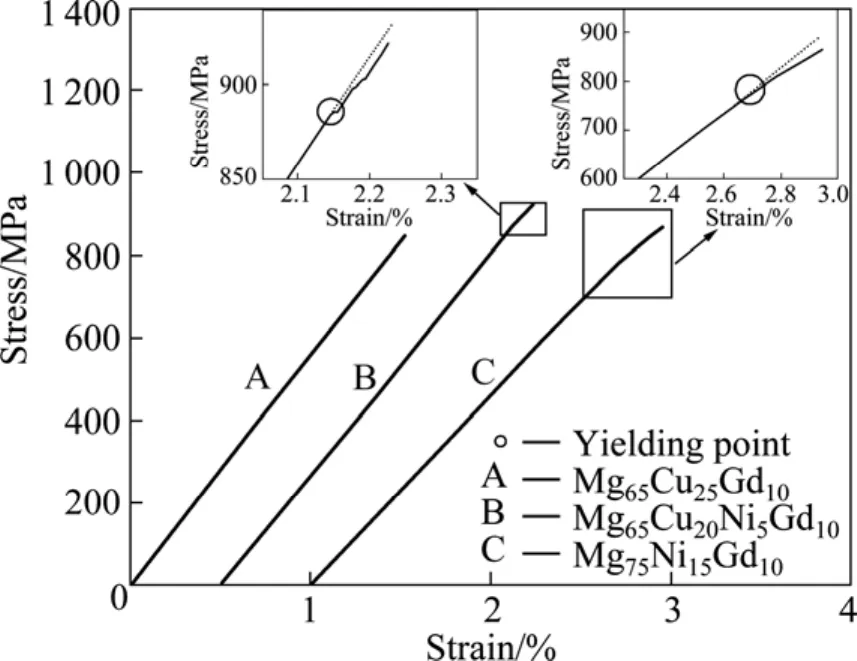

图1所示为3种块体金属玻璃A、B和C的d 2 mm×4 mm样品的压缩应力—应变曲线。由图1可知,金属玻璃 A 在弹性阶段发生断裂,未观察到明显的塑性应变,这也是镁基金属玻璃脆性的体现[6−8]。金属玻璃B和C都发生了屈服现象,如图 1 中插图所示,两者的塑性应变依次为 0.04% 和 0.07%,说明 d 2 mm 金属玻璃B和C发生了有限的塑性变形。3种块体金属玻璃A、B和C的断裂强度 σm分别为846、921和860 MPa。

图1 Fd 2 mm×4 mm Mg65Cu25Gd10、Mg65Cu20Ni5Gd10 和Mg75Ni15Gd10金属玻璃的压缩应力—应变曲线Fig.1 Compressive stress—strain curves of d 2 mm×4 mm Mg65Cu25Gd10, Mg65Cu20Ni5Gd10 and Mg75Ni15Gd10 glassy rods

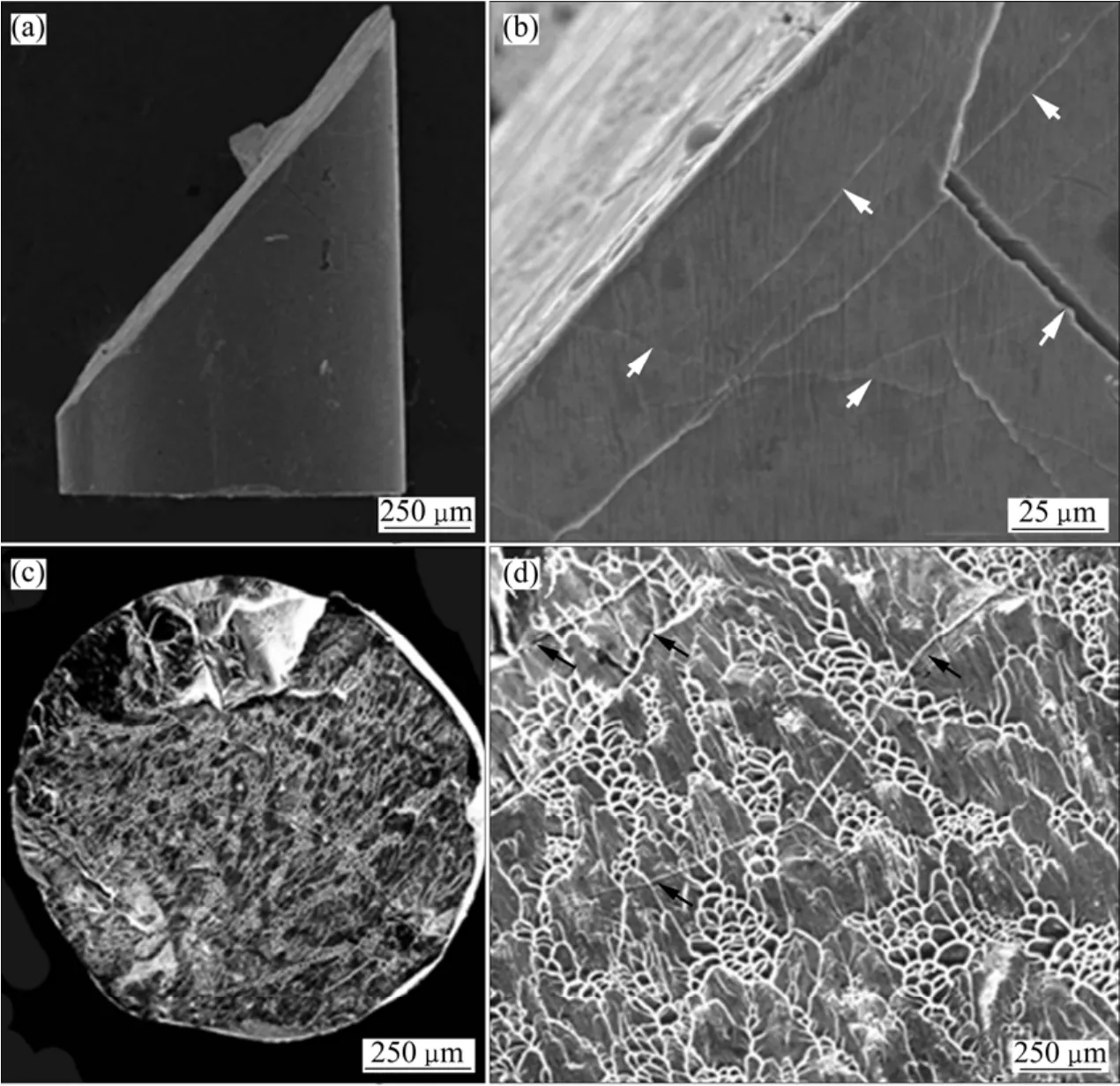

图2所示为对应于图 1 中金属玻璃试样 A、B和 C压缩断裂的 SEM 像。如图 2(a) 所示,块体金属玻璃 A 破裂成许多小碎片,碎片表面形貌主要有两种特征:一种是典型的解理断裂特征,如图3(a) 所示,断面上分布着不规则但具有相似特征的裂纹,裂纹呈现从一点向外放射状扩展特征,这与Co 基金属玻璃的脆性解理断裂特征类似[9−10]。在较大的放大倍数下(见如图 3(b)) 可观察到,裂纹从箭头所指处形核,经过光滑区(Mirror region)、模糊区(Mist region)和粗糙区(Hackle region)向外扩展,表现出典型解理裂纹扩展特征。图3(c) 所示为一个特别的解理裂纹扩展形貌,白色圆圈处为试样中所含的缺陷。试样缺陷往往是应力集中之处,解理裂纹也易从应力集中处首先形核而扩展,因而可认为图3(c) 所示裂纹是由于试样缺陷所引起的解理裂纹。金属玻璃A断裂形貌的另一种特征是剪切断裂,如图 2(a)中的白色箭头所示,其细节特征如图4所示,断裂面较解理断面相对平坦,呈现脉状或河流状花样,这是典型金属玻璃剪切塑性流变特征[9,11]。在剪切断裂面上也可看到许多解理裂缝,如图4中的白色箭头所示。

图2 Fd 2 mm×4 mm Mg65Cu25Gd10、Mg65Cu20Ni5Gd10 和 Mg75Ni15Gd10 金属玻璃的压缩断裂形貌Fig.2 Compressive fracture morphologies of d 2 mm×4 mm Mg65Cu25Gd10 (a), Mg65Cu20Ni5Gd10 (b) and Mg75Ni15Gd10 (c) glassy rods

图3 Fd 2 mm×4 mm Mg65Cu25Gd10 金属玻璃断裂面形貌Fig.3 SEM images of fracture surface of d 2 mm×4 mm Mg65Cu25Gd10 glassy rod:(a) Fracture surface; (b), (c) Enlarged images in (a)

从图2(a)可知,金属玻璃 A 断面主要是以解理裂纹特征为主,而塑性流变特征的断面较少,表明金属玻璃A的断裂主要是由解理裂纹形核和扩展导致的断裂,也就是说,其断裂方式由解理断裂模式支配,呈现脆性特征;从图2(c)可知,金属玻璃C的断面主要由图中白色箭头所指较平坦的剪切断面组成,表明金属玻璃C的断裂方式由剪切断裂模式支配,呈现剪切塑性特征;从图2(b)可知,金属玻璃B的断面具有更多的解理特征,但也有相对更平坦的剪切断面,如白色箭头所示,表明金属玻璃 B 也是以脆性解理断裂为主,兼有剪切断裂倾向。

图4 d 2 mm×4 mm Mg65Cu25Gd10 金属玻璃剪切断裂面形貌Fig.4 SEM image of shear fracture surface of d 2 mm×4 mm Mg65Cu25Gd10 glassy rod

将图 2 中的断裂形貌和图 1 中的压缩应力—应变曲线进行对照可知:以解理断裂模式为主断裂的金属玻璃A 无任何塑性应变;以剪切断裂为主模式断裂的金属玻璃C不仅具有明显的屈服,而且具有一定的塑性应变;金属玻璃 B具有屈服现象,但塑性应变相对金属玻璃C的小,其断裂模式介于金属玻璃A和B之间。

2.2 Fd 1 mm×2 mm 试样

图5所示为典型的A、B和C 3种块体金属玻璃d 1 mm×2 mm 样品的压缩应力—应变曲线。从图5中可看到:金属玻璃A出现了屈服现象,而金属玻璃B和C不仅出现了明显的屈服现象,还出现了锯齿形塑性流变平台;金属玻璃A、B 和C的塑性应变分别为 0.08%、0.19% 和 0.26%。3种块体金属玻璃A、B和C的断裂强度 σm分别为910、935和853 MPa。

与d 2 mm 压缩样品相比, 3种块体金属玻璃A、B和C d 1 mm 样品的塑性都有所增加,金属玻璃A从 d 2 mm 样品的零塑性转变为 d 1 mm 样品的0.08% 塑性应变,并出现了屈服现象,而金属玻璃B和C的应力—应变曲线上出现的锯齿流变平台反映了金属玻璃B和C出现了明显的剪切塑性变形。这些结果表明:镁基金属玻璃的塑性存在尺寸效应,样品直径越小,塑性越好。

与d 2 mm 压缩样品相比,A和B块体金属玻璃d 1 mm 样品的断裂强度都有所增加,而C 块体金属玻璃d 1 mm 样品的强度基本不变。这表明,对于A和B块体金属玻璃来说,断裂强度随试样直径的减少而增加,而金属玻璃 C 的断裂强度随试样直径的减小而基本保持稳定。

图5 Fd 1 mm×2 mm Mg65Cu25Gd10、Mg65Cu20Ni5Gd10 和Mg75Ni15Gd10金属玻璃的压缩应力—应变曲线Fig.5 Compressive stress—strain curves of d 1 mm×2 mm Mg65Cu25Gd10, Mg65Cu20Ni5Gd10 and Mg75Ni15Gd10 glassy rods

图6 所示为d 1 mm×2 mm金属玻璃 B的压缩断裂形貌。图 6(a)显示样品沿着一个主剪切面断裂,断面呈脉状或河流状特征(见图 6(b)和(c)),反映塑性断裂特征。在金属玻璃B的剪切断面上,可观察到由图6(d) 中白色虚线圆圈所示的样品缺陷所引起的解理断裂面,在剪切断面上亦可清楚地看到解理裂纹,如图6(c)和(d)中的箭头所示。以上现象表明:d 1 mm金属玻璃 B 的断裂方式主要由剪切断裂为主,但解理裂纹依然存在于样品中。前面的结果表明:金属玻璃B d 2 mm 样品以解理断裂为主,而其 d 1 mm 样品以剪切断裂方式为主,说明镁基金属玻璃断裂方式也与尺寸有关,即断裂模式存在尺寸效应。

图7所示为 d 1 mm×2 mm金属玻璃 C 的断裂形貌,该断裂形貌与金属玻璃 B的类似。图7(a) 显示样品沿着一个主剪切面断裂,断面主要呈脉状或河流状,也可观察到解理断面(见图7(c) 所示断面上端)和解理裂纹(如图 7(b)和(d)中黑色箭头所示)分布在断面上,这表明d 1 mm 金属玻璃C也是以剪切断裂为主,但解理裂纹依然存在在样品中。d 1 mm 金属玻璃C的断裂方式,与前面所述其 d 2 mm样品的断裂方式一致,均呈以剪切断裂为主的断裂。不同的是,在d 1 mm 金属玻璃C 断裂样品表面可观察到大量而清晰的剪切带,如图7(b)中白色箭头所示,而在d 2 mm断裂样品表面(见图2(c))未见到如此多的剪切带。这表明,d 1 mm金属玻璃C 在断裂之前发生了大量剪切塑性流变,其塑性变形能力优于 d 2 mm 样品的,显示其塑性与样品尺寸有关,即塑性存在尺寸效应。

图6 d 1 mm×2 mm Mg65Cu20Ni5Gd10 金属玻璃的压缩断裂形貌Fig.6 SEM images of fracture surface of d 1 mm×2 mm Mg65Cu20Ni5Gd10 glassy rods: (a) Fracture morphology; (b) Fracture surface; (c), (d) Enlarged image in (b)

图7 Fd 1 mm×2 mm Mg75Ni15Gd10 金属玻璃的断裂形貌Fig.7 SEM images of fracture morphologies of d 1 mm×2 mm Mg75Ni15Gd10 glassy rods: (a) Fractured sample; (b) Lateral surface;(c) Fracture surface; (d) Enlarged image in (c)

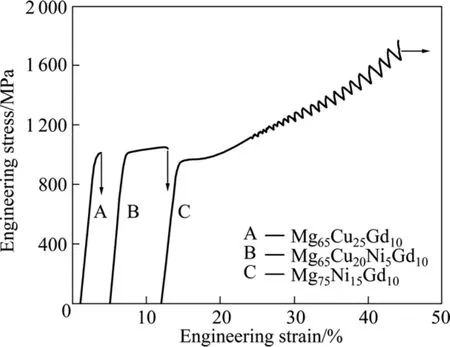

图8 Fd 2 mm×1 mm Mg65Cu25Gd10、Mg65Cu20Ni5Gd10 和Mg75Ni15Gd10金属玻璃的压缩应力—应变曲线Fig.8 Compressive stress—strain curves of d 2 mm×1 mm Mg65Cu25Gd10, Mg65Cu20Ni5Gd10 and Mg75Ni15Gd10 glassy rods

图9 Fd 2 mm×1 mm Mg65Cu25Gd10金属玻璃的断裂形貌Fig.9 SEM images of fracture surface of d 2 mm×1 mm Mg65Cu25Gd10 glassy rods: (a) Upper surface; (b) Enlarged image in (a)with inset showing enlarged image marked by arrow; (c) Lateral surface

2.3 d 2 mm×1 mm 试样

高径比为 0.5 的 d 2 mm×1 mm 样品与高径比为 2 的 d 2 mm×4 mm和d 1 mm×2 mm 样品的压缩变形方式有所不同。对于低压缩比的d 2 mm×1 mm样品,一方面,压头对样品剪切带的扩展具有强烈的限制作用,从而可抑制剪切带的失稳扩展[12−13],另一方面,压头与样品间的摩擦力也具有重要作用,该摩擦力对样品的侧向作用可使样品处于三向应力状态[13],在一定程度上可抑制解理裂纹和剪切带的形核和扩展[14−15]。这两方面的因素可使 d 2 mm×1 mm 样品在压缩变形过程更清晰地呈现出解理断面和剪切断面的形成。

图8所示为3种典型的块体金属玻璃A、B和C d 2 mm×1 mm样品的压缩应力—应变曲线。从图8可看到:3种块体金属玻璃都出现了明显的屈服现象,并且都呈现锯齿流变平台;与d 2 mm×4 mm、d 1 mm×2 mm 样品相比,d 2 mm×1 mm样品的塑性应变明显提高, 3种块体金属玻璃A、B和C的塑性应变分别达到0.9 %,6.1 % 和大于10%。

图9所示为 d 2 mm×1 mm 金属玻璃 A的断裂形貌。断裂形貌呈现明显的两种特征:一种是大量的解理裂纹,如图 9(a)中的白色箭头所示,裂纹都近似平行于压力轴向;另一种是剪切断面,呈脉状或河流花样,如图9(a)中黑色箭头所示,其放大图如图9(b)中插图所示。图 9(c)显示样品表面清晰的剪切带,如白色箭头所示,说明样品断裂前发生了塑性变形。

图10所示为 d 2 mm×1 mm金属玻璃 C压缩塑性应变量为 25% 时样品的形貌。从图10可观察到:样品表面呈现广泛分布的剪切带,说明金属玻璃 C具有优良剪切变形能力;除此之外,在样品表面可观察到解理裂纹(如图 10中黑色箭头所示)以及剪切裂纹(如图10中白色箭头所示)。

图10 Fd 2 mm×1 mm Mg75Ni15Gd10金属玻璃压缩应变量为 25% 时试样的SEM像Fig.10 SEM image of d 2 mm×1 mm Mg75Ni15Gd10 glassy rod deformed by 25% plastic strain

图11 BMG的压缩应力—应变曲线示意图Fig.11 Schematic illustration of compressive stress—strain curve of typical BMG

3 讨论

图11所示为BMG单轴压缩应力—应变曲线。在图11中曲线上,s点表示 BMG 的屈服点,也是 BMG弹性变形结束点,该点对应的应力值为 BMG的屈服强度 σy;e点表示 BMG 锯齿塑性流变平台的开始点,对应的应力值表示为 σe,BMG 从此点开始进行单一的纯剪切变形 (Shear bending);m 点表示应力值最大值的点,代表 BMG 的最大断裂强度 σm。需要说明的是,由于 σy和σe值差别不大,在文献中常常把 BMG 开始发生锯齿塑性流变的应力值 σe称为BMG 的屈服强度。但是,对于某些塑性较差的 Mg基 BMG,在s点和 e 点之间有限的塑性变形也是重要的变形特征。因此,为了更细致地表征 Mg 基BMG的变形行为,本研究将 s点的应力值定义为BMG 屈服强度 σy。另外,由于 BMG 无应变强化,σe与 σm真实应力值(True stress)相当[16],故可认为 σe=σm,也就是说,BMG 开始发生锯齿塑性流变后,真实应力值不增加,σe在数值上相当于最大断裂强度。

根据图 11 中应力(σ) 随应变(ε)的变化规律,可将BMG 的压缩变形过程分为3个具有不同特征的变形阶段:第1阶段是在屈服点s以前的弹性变形阶段,σ随ε的增大基本呈线性增大,无塑性应变;第2阶段阶段为s点到e点之间的阶段,σ随ε 的增大而增大,塑性应变开始增加,如图11中插图 (a)所示;第3阶段阶段为e点之后的纯剪切塑性流变阶段,σ真实应力值基本不随ε变化,塑性应变稳定增加,如图11中插图(b)所示。

由以上实验结果可知:3种块体金属玻璃 A、B和C在断裂失效点覆盖了图11中的第1、第2或第3变形阶段,而不同的变形阶段对应着不同的断裂模式。第1阶段的断裂是以解理断裂为主,比如金属玻璃 A的d 2 mm×4 mm 样品;第2阶段的断裂为解理断裂和剪切断裂并存,比如金属玻璃 B 的d 2 mm×4 mm样品;第3阶段的断裂是以剪切断裂为主,比如金属玻璃 B和 C 的d 1 mm×2 mm 样品。断裂模式从解理断裂向剪切断裂转变,意味着第1阶段断裂转变为第3阶段断裂,强度和塑性也相应得到提高。

从3种块体金属玻璃A、B和C的应力—应变曲线可知,断裂所在的变形阶段与试样的尺寸有关:对于d 2 mm×4 mm 样品, 金属玻璃 A 在第1阶段发生断裂,而金属玻璃 B 和 C 在第2阶段发生断裂;对于 d 1 mm×2 mm 样品,金属玻璃 A 转变为在第2阶段发生断裂,而金属玻璃 B 和 C也转变为在第3阶段发生断裂;对于 d 2 mm×1 mm 样品,金属玻璃 A 、B 和 C都在第3阶段发生断裂。可见,减小试样的直径或高径比都有利于第1阶段的断裂转变为第2、甚至第3阶段的断裂,也就是说,减小试样的直径或高径比都有利于断裂模式从解理断裂向剪切断裂的转变。

断裂模式从解理断裂向剪切断裂转变的关键因素在于降低在第1或第2变形阶段解理裂纹形核和扩展的概率,防止在第1或第2变形阶段发生断裂,以达到第3变形阶段。前面实验结果表明:可从3个方面来降低解理裂纹形核和扩展的概率。第1个方面,降低试样中可引起解理断裂的缺陷率,如减小样品的体积。由解理裂纹形成的缺陷率应与试样的体积成正比,体积越小,缺陷也越少,解理裂纹形核的概率也就越小。d 1 mm×2 mm 和d 2 mm×1 mm样品的体积分别是d 2 mm×4 mm 样品的 1/8 和 1/4,则d 1 mm×2 mm 和d 2 mm×1 mm样品的缺陷率比d 2 mm×4 mm 样品的低得多,解理裂纹形核的概率也就低得多。第2个方面,减小试样的直径。通常,铸造金属玻璃圆棒的直径越小,冷却速度越快,所含自由体积越大,屈服强度σy越低[1]。剪切带在较低的屈服强度σy开始形核和扩展,意味着塑性变形开始,塑性变形可消耗外加的能量,因而减小了解理裂纹扩展的驱动力。第3个方面,减小试样的高径比使样品处于三向应力状态,在一定程度上可抑制解理裂纹的形核和扩展。

在第1和第2变形阶段,解理断裂起主导作用,试样缺陷直接影响解理断裂强度,强度呈 Weibull分布,试样缺陷越少,强度越高。金属玻璃 A 的 d 1 mm×2 mm 和 d 2 mm×4 mm样品都在第1或第2变形阶段发生以解理断裂为主的断裂,因此,体积较小而引起解理断裂的缺陷越少的d 1 mm×2 mm 样品的强度要高于d 2 mm×4 mm样品的。可见,对于解理断裂模式的金属玻璃,其断裂强度随试样体积变小而增加,这一结果与LEE等[5]的观点一致。解裂裂纹形成概率的减低,使得第2变形阶段的断裂转变为第3变形阶段的断裂,塑性相应得到提高,这第一点可解释为金属玻璃 B d 2 mm×4 mm样品在第2阶段断裂转变为d 1 mm×2 mm 样品在第3阶段断裂,从而使塑性得到提高。而金属玻璃C d 2 mm×1 mm样品稳定的锯齿流变塑性,一方面可归因于压头对剪切带不稳定扩展的抑制,另一方面可归因于解裂裂纹扩展被三向应力所抑制,以及稳定的剪切变形消耗外界能量而降低了解理裂纹扩展的可能性。

由以上分析可知:当金属玻璃 A 的直径 d 很小(小于1 mm)时,在第1或第2变形阶段将不发生解理断裂,而在第3变形阶段发生剪切断裂,也就是相当于存在WU等[3]提出的临界尺寸 dc,断裂方式可由大于 dc样品的解理断裂向小于 dc样品的剪切断裂转变,强度和塑性都得到提高;而进入剪切断裂的第 3变形阶段后,断裂强度保持在锯齿流变平台开始应力σe值,也就是说,在这种情况下,小于临界尺寸dc时,断裂强度不存在尺寸效应,这也是 SCHUSTER等[2]的观点。

4 结论

1) 研究了试样直径和高径比对 3种镁基块体金属玻璃 Mg65Cu25Gd10、Mg65Cu20Ni5Gd10和Mg75Ni15Gd10压缩变形行为的影响。结果表明:试样的断裂模式与试样尺寸有关,而减小试样直径和高径比都有利于块体金属玻璃由解理断裂向剪切断裂转变。

2) 不同的断裂模式对应着不同变形阶段以及不同的强度和塑性。在弹性变形阶段,块体金属玻璃以解理方式断裂,金属玻璃无塑性;在剪切锯齿塑性流变阶段,块体金属玻璃以剪切方式断裂,金属玻璃具有明显的塑性变形,强度保持相对稳定值;在弹性变形和剪切锯齿流变之间的阶段,块体金属玻璃以解理和剪切混合方式断裂,金属玻璃具有一定的剪切塑性变形。

3) 降低镁基金属玻璃在变形过程中解理裂纹形核和扩展的概率有利于断裂模式从解理断裂向剪切断裂转变,强度和塑性相应地提高。这一结论将为提高镁基金属玻璃强度和塑性提供理论指导,如减小试样直径或高径比以及使样品受三向应力都可降低变形过程中解理裂纹形核和扩展的概率,从而使强度或塑性得到提高。

REFERENCES

[1] HUANG Y J, SHEN J, SUN J F. Bulk metallic glasses: Smaller is softer[J]. Applied Physics Letters, 2007, 90 (8): 081919.

[2] SCHUSTER B E, WEI Q, HUFNAGEL T C, RAMESH K T.Size-independent strength and deformation mode in compression of a Pd-based metallic glass[J]. Acta Materialia, 2008, 56(18):5091−5100.

[3] WU W F, HAN Z, LI Y. Size-dependent “malleable-to-brittle”transition in a bulk metallic glass[J]. Applied Physics Letters,2008, 93(6): 061908.

[4] PARK E S, LEE J Y, KIM D H, GEBERT A, SCHULTZ L.Correlation between plasticity and fragility in Mg-based bulk metallic glasses with modulated heterogeneity[J]. Journal of Applied Physics, 2008, 104(2): 023520.

[5] LEE C J, HUANG J C, NIEH T G. Sample size effect and microcompression of Mg65Cu25Gd10metallic glass[J]. Applied Physics Letters, 2007, 91(16): 161913.

[6] YUAN G, QIN C, INOUE A. Mg-based bulk glassy alloys with high strength above 900 MPa and plastic strain[J]. Journal of Materials Research, 2005, 20(2): 394−400.

[7] XU Y K, MA H, XU J, MA E. Mg-based bulk metallic glass composites with plasticity and gigapascal strength[J]. Acta Materialia, 2005, 53(6): 1857−1866.

[8] YUAN G, INOUE A. The effect of Ni substitution on the glass-forming ability and mechanical properties of Mg-Cu-Gd metallic glass alloys[J]. Journal of Alloys and Compounds, 2005,387(1/2): 134−138.

[9] ZHANG Z F, ZHANG H, SHEN B L, INOUE A, ECKERT J.Shear fracture and fragmentation mechanisms of bulk metallic glasses[J]. Philosophical Magazine Letters, 2006, 86(10):643−650.

[10] FAN J T, ZHANG Z F, MAO S X, SHEN B L, INOUE A.Deformation and fracture behaviors of Co-based metallic glass and its composite with dendrites[J]. Intermetallics, 2009, 17(6):445−452.

[11] ZHANG Z F, ECKERT J, SCHULTZ L. Difference in compressive and tensile fracture mechanisms of Zr59Cu20Al10Ni8Ti3bulk metallic glass[J]. Acta Materialia, 2003,51(4): 1167−1179.

[12] WU F F, ZHANG Z F, MAO S X. Compressive properties of bulk metallic glass with small aspect ratio[J]. Journal of Materials Research, 2007, 22(2): 501−507.

[13] ZHANG Z F, ZHANG H, PAN X F, DAS J, ECKERT J. Effect of aspect ratio on the compressive deformation and fracture behavior of Zr-based bulk metallic glass[J]. Philosophical Magazine Letters, 2005, 85(10): 513−521.

[14] WU F F, ZHANG Z F, JIANG F, SUN J, SHEN J, MAO S X.Multiplication of shear bands and ductility of metallic glass[J].Applied Physics Letters, 2007, 90(19): 191909.

[15] WU F F, ZHANG Z F, SHEN J, MAO S X. Shear deformation and plasticity of metallic glass under multiaxial loading[J]. Acta Materialia, 2008, 56(4): 894−904.

[16] HAN Z, YANG H, WU W F, LI Y. Invariant critical stress for shear banding in a bulk metallic glass[J]. Applied Physics Letters,2008, 93(23): 231912.

Effects of sample sizes on compressive mechanical behaviors of Mg-based bulk metallic glasses

YIN Jian1, YUAN Guang-yin2, CHEN Le-ping1, ZHOU Quan1

(1. School of Aeronautical Manufacturing Engineering, Nanchang Hang Kong University, Nanchang 330063, China;2. School of Materials Science and Engineering, Shanghai Jiao Tong University, Shanghai 330063, China)

The effects of the as-cast diameter and aspect ratio on the compressive deformation behaviors of three Mg-based Mg65Cu25Gd10, Mg65Cu20Ni5Gd10and Mg75Ni15Gd10bulk metallic glasses (BMGs) were investigated. The mechanism for the transition of fracture modes of Mg-based BMGs was also discussed. The results from the stress—strain curves and fracture morphologies observed using scanning electron microscope (SEM) show that these Mg-based BMGs can fail at three different deformation stages under compression. The first stage is within the elastic regime, where the BMGs fail in a cleavage mode without plasticity. The second stage is in the range where the BMGs fail in the cleavage mode combining with the shear mode with a certain plastic deformation. The third stage means the serrated plastic deformation. In this stage, the BMGs fail in a pure shear mode after the obvious plastic serration. The fracture modes of these Mg-based BMGs are correlated with the sizes of the samples. Decreasing both the as-cast diameter and aspect ratio of the sample can favor the transition from the cleavage fracture to the shear fracture, resulting in higher strength and larger plasticity for the Mg-based BMGs.

metallic glasses; magnesium alloy; mechanical behaviors; size effect

TG 139.8

A

1004-0609(2011)03-0588-09

国家自然科学基金资助项目(50771063);江西省科技厅科技支撑计划资助项目(2009BHB15500)

2010-05-08;

2010-08-22

尹 健,博士; 电话:0791-3863028; E-mail: donic_yin@yahoo.com.cn

(编辑 陈卫萍)