难熔钼合金的高温抗氧化和烧蚀行为

2011-11-03成会朝范景莲李鹏飞田家敏

成会朝, 范景莲, 李鹏飞, 田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

难熔钼合金的高温抗氧化和烧蚀行为

成会朝, 范景莲, 李鹏飞, 田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用粉末冶金方法制备纯钼和MT钼合金,研究纯钼及MT合金在1 200 ℃的氧化行为和氧−乙炔焰烧蚀行为。结果表明:纯钼从晶界或孔隙等缺陷处开始氧化,逐步向内和周围侵蚀,生成易挥发的氧化钼,氧化钼的挥发使得纯钼在整体上以层片状逐步氧化,并且质量损失明显。MT合金中添加的超高温轻质相和合金元素能够形成耐高温、热稳定性优异的氧化物,生成的氧化物会在基体表面形成氧化物覆盖层,可以有效地阻碍氧向基体的侵入,从而使MT合金的抗氧化性和抗烧蚀性能提高,其氧化质量损失率仅为纯钼的1/3,并且在120 s的氧−乙炔焰烧蚀下,其线烧蚀率仅为0.17×10−3mm/s。

钼合金;抗氧化;氧化机理;烧蚀行为

随着火箭导弹技术、宇宙航行技术、航空喷气技术、原子动力技术和其他尖端技术的发展,材料要求高温材料具有更高的工作温度(1 500 ℃以上),并且具有良好的抗氧化烧蚀性能[1]。传统的铁、镍和钴基高温合金的使用温度都在1 000 ℃左右,已经不能满足人们对材料高温性能的要求[2−5]。难熔金属钼及钼合金具有很高的熔点(2 620 ℃)和优良的高温力学性能,并且密度低于其他难熔金属,因此得到尖端技术领域的青睐[6−9]。

但钼及钼合金同其它难熔金属一样,在高温氧化气氛中容易被氧化[10−13]。钼合金在600~700 ℃便生成挥发性的 MoO3,造成合金性能的下降,使其在高温领域中的应用受到限制。目前,国内外提高钼合金抗氧化性能的途径主要有两种,一是通过合金化来使钼合金基体具有自抗氧化性能,二是在钼合金表面包覆抗氧化涂层来提高其抗氧化性能。涂层虽然具有优异的抗氧化性能,但在制备过程中受热匹配和热震等影响较大,并且涂层工艺可能会对钼合金的组织和力学性能造成影响。在采用合金化提高钼合金抗氧化性能研究方面,目前国内外研究较多的是Mo-Si-B合金[14−16],该合金基体的 T2相(Mo5SiB2)在氧化过程中可形成抑制氧化的氧化皮,从而使合金具有优异的抗氧化性能。然而,Mo-Si-B合金脆性大的问题严重限制了其在结构材料方面的应用。如何协调力学性能与抗氧化性能的关系,成为当前急需解决的问题。

本文作者通过添加合金元素和轻质强化相对钼基体进行固溶强化和弥散强化,一方面使钼合金(简称MT合金)具有优异的高温力学性能,其在1 000 ℃的抗拉强度相比纯Mo的抗拉强度提高了1倍多,同时提高了 MT合金的高温抗氧化性能。此外,还研究MT合金在1 200 ℃的抗氧化行为和抗氧化机理,以及其在氧−乙炔焰烧蚀下的抗烧蚀性能。

1 实验

采用粉末冶金方法将粒度为2~3 μm的钼粉与微量碳化物、合金化元素粉末混合,经压制、预烧和高温烧结后制备出MT合金烧结样(相对密度高于97%),烧结样经机加工和表面打磨制备出5 mm×5 mm×38 mm的长条抗氧化样品和d 30 mm×10 mm的圆柱体抗烧蚀样品。长条试样在1 200 ℃的环境中进行抗氧化实验,用精确度为0.1 mg的精密电子天平测量样品氧化前后的质量。圆柱体抗烧蚀样采用氧−乙炔焰、按GJB323A—96进行烧蚀试验,检测烧蚀前后的质量和尺寸变化。

采用日产JEOL公司的JSM−5600LV型扫描电镜对试样表面形貌和显微组织进行检测分析,并利用日产 3014−2Z型 X射线衍射仪对样品表面进行物相分析。

2 结果与分析

2.1 纯钼和MT合金的氧化动力学

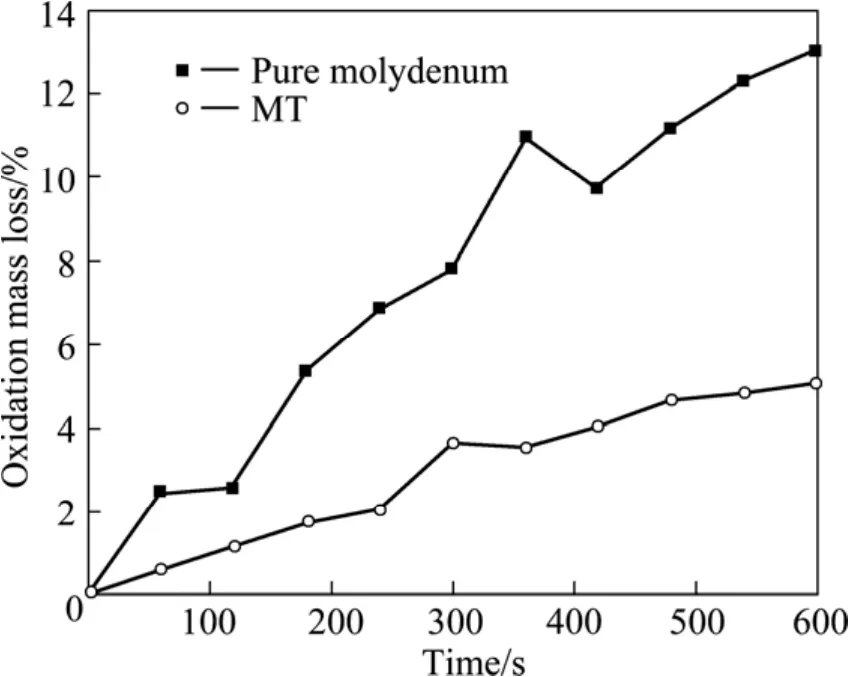

图1所示为具有相同尺寸规格的纯钼和MT合金试样在1 200 ℃下的氧化质量损失曲线。由图1可见,纯钼和MT合金样品均随氧化时间的增加,质量损失率基本上均呈线性增大,但纯钼在氧化600 s时,氧化质量损失率达12.5%(质量分数),而改性MT合金氧化600s后的质量损失率只有4.6%,相当于纯钼的1/3,说明改性MT合金在氧化过程中能阻碍氧对基体的侵蚀,提高了钼的抗氧化能力。

图1 纯钼和MT合金在1 200 ℃下的氧化质量损失曲线Fig.1 Curves of oxidation mass loss of pure molybdenum and MT alloy at 1 200 ℃

2.2 MT合金氧化后的组织和形貌分析

2.2.1 钼合金氧化层的物相分析

图2所示为MT合金试样在1 200 ℃氧化60、300和600 s后表面的XRD谱。MT合金氧化60 s后,样品表面主要由大量MoO3、少量合金元素氧化物(MO2)和少量钼组成(见图2(a));MT合金氧化300 s后,样品表面有较多的MoO3出现,合金元素氧化物的相对含量增加,并且出现了超高温轻质相(见图2(b));MT合金氧化600 s后,样品表层中合金元素氧化物相含量继续增多,其衍射峰强度超过了MoO3的,并且超高温轻质相的衍射峰也有一定增强(见图2(c)),说明随着氧化时间的延长,合金元素氧化物含量逐渐增多,并逐渐覆盖试样表面。

2.2.2 氧化表面SEM形貌特征

图3所示分别为纯钼、MT合金氧化60、300和600 s后的SEM像。由图3可以看出,纯钼在整个氧化过程中都以层片状形式逐渐被氧侵蚀,并且有空洞的缺陷处较其它地方被氧化得更严重一些。MT合金氧化60 s后,表面也有小的层片状形成,但较纯钼要小很多;氧化300 s后,氧化样品的表面被形成的细小颗粒所覆盖,表面形成一层粘滞状薄膜;氧化600 s后,氧化样品的表面形成了颗粒与层片的层叠结构。从前面的XRD物相分析可知,MT合金经过300和600 s氧化后,在样品表面形成由合金元素氧化物颗粒组成的保护层,该保护层由合金元素氧化物、MoO3和轻质强化相组成。随着氧化时间的延长,表面元素合金氧化物的含量增加,形成由合金氧化物组成的层叠状结构(见图3(f))。这种结构能阻碍了氧向基体内部的扩散,提高MT合金的高温抗氧化性,因而其氧化质量损失率仅为纯钼的1/3左右。

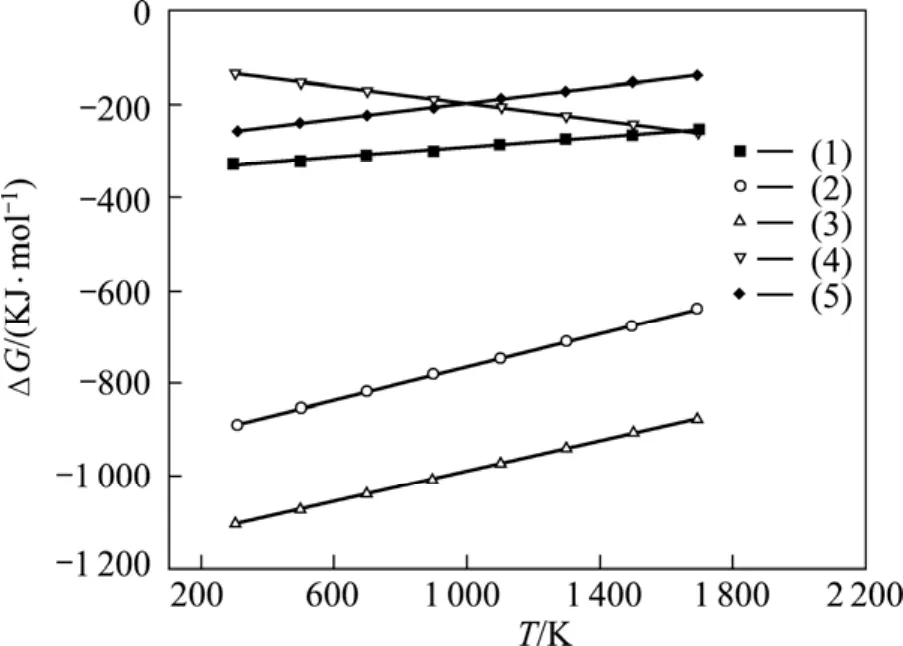

2.2.3 氧化样品断口形貌分析

图4所示为氧化600 s后MT合金样品横截面的形貌。由图4可见,样品的氧化层厚度约为50 μm,晶粒已经完全不能分辨,氧化层为较多的棒状或条形物质和粘滞状物质组成的致密层。通过EDS分析,样品氧化膜由外至内,其钼含量表现出递增现象,而合金元素含量表现出递减的趋势。说明氧化物形成的氧化膜使得在氧化区域的氧分压降低,进而使得钼在中间层和最内层被氧化的较少,在一定程度上阻碍了氧向基体的扩散。

图2 MT合金在1 200 ℃氧化不同时间后样品表面的XRD谱Fig.2 XRD patterns of surface of MT alloys oxidized at 1 200℃ for different times: (a) 60 s; (b) 300 s; (c) 600 s

2.3 高温氧化机理

2.3.1 热力学分析

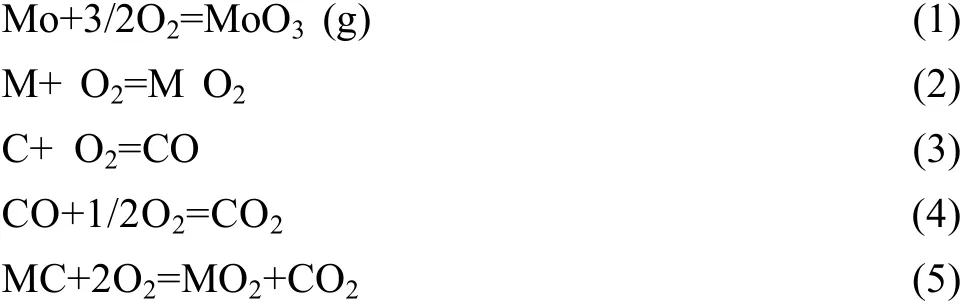

材料的抗氧化性能与材料的致密性和生成氧化物的特性等因素密切相关,分析材料本身氧化前后发生的反应对理解材料的氧化机理和提高材料的抗氧化性能有重要的意义。MT合金在氧化过程中可能发生的反应如下:

图5和6所示分别为反应式(1)~(5)的化学反应吉布斯自由能和生成焓随温度变化的曲线[17]。由图5和6可见,在计算温度范围内,各个反应的吉布斯自由能均为负值,说明在热力学上这些反应都可能发生。热力学分析表明,与钼基体相比,合金元素M(反应式(2)中合金元素用M表示)与氧有较大的亲和力。这样在氧化时,首先氧反应生成 MoO3和 MO2,MoO3形成后在高温下挥发,而MO2沉积在样品表面。当MO2沉积到一定厚度时,形成了具有保护性的氧化层,阻碍氧向基体扩散,从而提高了材料的高温抗氧化性能。

2.3.2 氧化过程分析

氧化初期,钼基体表面的缺陷如孔隙和晶界首先与氧发生反应,生成的MoO3挥发后造成基体缺陷处形成更大的缺陷,使得氧进一步侵蚀钼基体;MT合金由于有耐高温氧化物的生成,在表面开始沉积氧化物相。而纯钼基体在MoO3挥发后,裸露出更多基体,使得缺陷处被进一步侵蚀(见图3(a)和(c));MT合金基体的氧化物随氧化时间的延长而逐渐增多,在样品表面形成氧化物膜(见图3(e));氧化600 s后,MT合金表面形成了由氧化物组成的层叠状结构,通过 XRD分析发现,其中出现了超高温轻质强化相的衍射峰。

图3 纯钼和MT合金氧化不同时间后表面的SEM像Fig.3 SEM images of surface of pure molybdenum and MT alloys oxidized for different times: (a) Pure Mo, 60 s; (b) Pure Mo, 300 s; (c) Pure Mo, 600 s; (d) MT alloy, 60 s; (e) MT alloy, 300 s; (f) MT alloy, 600 s

图4 氧化600 s后MT合金样品横截面形貌的SEM像Fig.4 Cross-sectional morphology of MT alloys oxidized for 600 s

MT合金表面由氧化物组成的氧化膜内外存在一定的氧分压。在氧化过程中,氧会扩散到基体内部,而晶界处的缺陷较多,其自由能较高,导致氧首先与晶界反应,生成MoO3和金属氧化物。由于氧化膜的阻碍作用,生成的MoO3不能完全挥发进入大气中,因此生成如图4所示的微观组织形态。由图4可以看出,MT合金表面氧化层中的晶界分不清楚,与氧化成针片状的基体混杂在一起。当氧继续侵蚀基体时,其氧分压降低,只能与晶界发生一定的反应,生成了氧化层中较为致密的物质,阻碍了氧对基体的进一步侵蚀。

图5 不同氧化反应温度下的吉布斯自由能曲线Fig.5 ΔG curves at different oxidation temperatures

图6 不同氧化反应温度下的生成焓曲线Fig.6 ΔH curves at different oxidation temperatures

表1 难熔钼合金的高温烧蚀特性Table 1 Ablation characteristics of refractory Mo alloys at high temperature

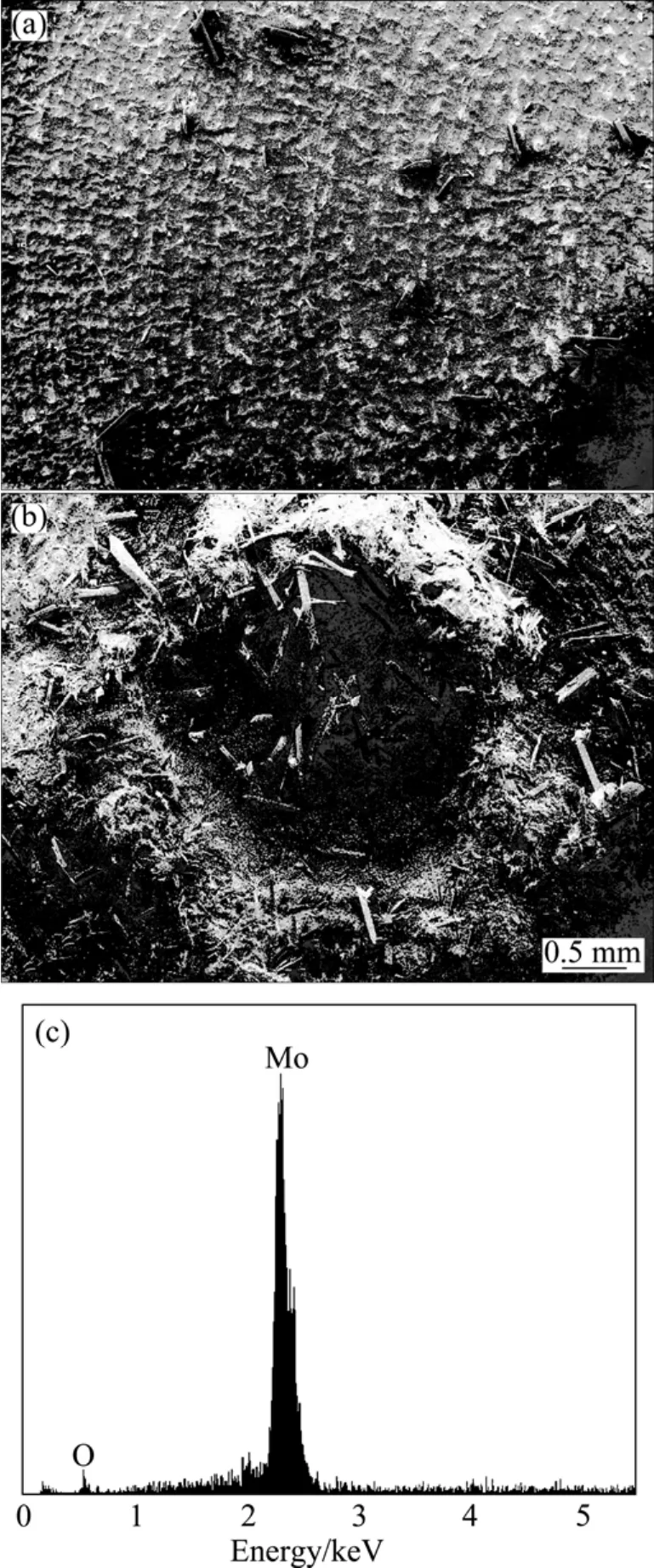

图7 MT合金试样烧蚀的SEM像和EDS谱Fig.7 SEM images and EDS spectrum of ablation MT alloy:(a) Edge; (b) Center; (c) EDS spectrum

3 MT合金的高温抗烧蚀性能

表1所列为常规钼合金和MT合金经氧−乙炔焰长时烧蚀后的烧蚀性能数据。从表1中可以看到,无论是烧蚀60 s还是120 s,MT6合金都显示了非常优异的抗烧蚀性能,其烧蚀120 s后的质量烧蚀率仅有0.87%,线烧蚀率只有0.17 μm/s,明显优于常规钼合金的抗烧蚀性能。

图7所示为MT合金试样烧蚀120s后烧蚀边缘区和烧蚀中心区的SEM像和EDS谱。由图7可见,MT合金边缘区形成了一层致密的保护层,中心区域由于气流吹蚀虽然形成了一个凹陷,但是其表面也形成了一层由M相的氧化物、MoO3混合物的保护层。

图8所示为MT合金试样烧蚀中心区和边缘区的高倍SEM像。由图8可见,合金试样表面形成的氧化物保护层比较致密,基本上没有发现脱落,这大大减缓了氧向合金基体内部的扩散,也降低了氧化钼的挥发,因而使得合金抗烧蚀性能大大提高。

图8 MT试样烧蚀高倍SEM像Fig.8 High magnified SEM images of ablation MT alloy: (a)Edge; (b) Center

4 结论

1) 纯钼在1 200 ℃高温氧化时,其缺陷处如孔隙和晶界先被氧化,氧化后形成较深的缺陷,使得氧能进一步向内部和两边侵蚀,基体以层片状被逐层氧化。

2) MT合金在1 200 ℃高温氧化时,基体内的超高温轻质相和合金元素在氧化过程中会生成热稳定氧化物颗粒,氧化物颗粒随氧化时间的延长在试样表面形成氧化物膜,从而阻碍了氧对基体的侵入,使 MT合金有一定的高温抗氧化性能,其氧化质量损失率仅为纯钼的1/3左右。

3) MT合金样品在高温烧蚀过程中,表面形成的氧化物保护层比较致密,且基本上没有发现脱落,这大大减缓了氧向合金基体内部的扩散,也降低了氧化钼的挥发,使得合金抗烧蚀性能大大提高。

REFERENCES

[1] SQUIRE T H, MARSCHALL J. Material property requirements for analysis and design of UHTC components in hypersonic applications[J]. Journal of the European Ceramic Society, 2010,1: 11−13.

[2] 周永军, 王瑞丹. 镍基超合金的发展和研究现状[J]. 沈阳航空工业学院学报, 2006, 23(1): 35−37.ZHOU Yong-jun, WANG Rui-dan. Development and research status of Ni - base super alloy[J]. Journal of Shenyang Institute of Aeronautical Engineering, 2006, 23(1): 35−37.

[3] 邵卫东, 严 彪, 毛彭龄. 新型钴基高温合金的组织结构与力学性能[J]. 上海有色金属, 2005, 26(4): 160−163.SHAO Wei-dong, YAN Biao, MAO Peng-ling. Structure and mechanical properties of newly developed co-based superalloys[J]. Shanghai Nonferrous Metal, 2005, 26(4):160−163.

[4] 谢锡善. 我国高温材料的应用与发展[J]. 机械工程材料, 2004,28(1): 2−8.XIE Xi-shan. The development and appl ication of high temperature materials in china[J]. Materials for Mechanical Engineering, 2004, 28(1): 2−8.

[5] 冯旭东, 袁庆龙, 曹晶晶, 苏志俊. TiAl基合金研究进展[J].航天制造技术, 2009, 3: 35−38.FENG Xu-dong, YUAN Qing-long, CAO Jing-jing, SU Zhi-jun.Progress in TiAl-based alloys[J]. Aerospace Manufacturing Technology, 2009, 3: 35−38.

[6] 成会朝, 范景莲, 刘 涛, 陈玉柏, 田家敏. TZM 钼合金制备技术及研究进展[J]. 中国钼业, 2008, 32(6): 40−45.CHENG Hui-chao, FAN Jing-lian, LIU Tao, CHEN Yu-bo,TIAN Jia-min. Preparation and research development of TZM molybdenum alloys[J]. China Molybdenum Industry, 2008,32(6): 40−45.

[7] 范景莲, 成会朝, 卢明园, 黄伯云, 田家敏. 微量合金元素Ti、Zr对 Mo合金性能和显微组织的影响[J]. 稀有金属材料与工程, 2008, 37(8): 1471−1474.FAN Jing-lian, CHENG Hui-chao, LU Ming-yuan, HUANG Bai-yun, TIAN Jia-min. Effect of alloyed elements Ti, Zr on the property and microstructure of Mo alloy[J]. Rare Metal Materials and Engineering, 2008, 37(8): 1471−1474.

[8] COCKERAM B V. The mechanical properties and fracture mechanisms of wrought low carbon arc cast(LCAC),molybdenum-0.5pct titanium-0.1pct zirconium(TZM), and oxide dispersion strengthened (ODS) molybdenum flat products[J].Materials Science and Engineering A, 2006, 418: 120−136.

[9] 卢明园, 范景莲, 成会朝, 刘 涛, 田家敏, 黄伯云. Ti对Mo-Ti合金拉伸强度及显微组织的影响[J]. 中国有色金属学报, 2008, 18(3): 409−413.LU Ming-yuan, FAN Jing-lian, CHENG Hui-chao, LIU Tao,TIAN Jia-min, HUANG Bai-yun. Effects of Ti on tensile strength and microstructure of Mo-Ti alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(3): 409−413.

[10] PENG D Q, BA X D, ZHOU Q G, CHEN X W, LIU X Y, YU R H, DENG P Y. The oxidation behaviour of molybdenum ion-implanted zircalloy-4 in air at 600 ℃[J]. Vacuum, 2004, 75:121−131.

[11] 韩 强. 钼及其合金的氧化, 防护与高温应用[J]. 中国钼业,2002, 26(4): 32−34.HAN Qiang. Analysis on molybdenum and molybdenum alloys of oxidization protection and application at high temperature[J].China Molybdenum Industry, 2002, 26(4): 32−34.

[12] 臧纯勇, 汤慧萍, 王建永, 葛 渊, 石 英. 钼金属高温抗氧化能力的研究概况[J]. 材料热处理技术, 2008, 37(24): 125−128.ZANG Chun-yong, TANG Hui-ping, WANG Jian-yong, GE Yuan, SHI Ying. Research survey on oxidation resistance of molybdenum at high-temperature[J]. Material & Heat Treatment,2008, 37(24): 125−128.

[13] 周小军, 郑金凤, 赵 刚. 钼及其合金高温抗氧化涂层的制备[J].金属材料与冶金工程, 2008, 36(2): 6−10.ZHOU Xiao-jun, ZHEN Jin-fen, ZHAO Gang. Preparation of oxidation resistant coating in high temperature for molybdenum and its alloy[J]. Metal Materials and Metallurgy Engineering,2008, 36(2): 6−10.

[14] KUMAR K S, ALUR A P. Deformation behavior of two-phase Mo-Si-B alloy[J]. Intermetallic, 2007, 15(5/6): 687−693.

[15] KRÜGER M, FRANZ S, SAAGE H, HEILMAIER M,SCHNEIBEL J H, JÉHANNO P, BÖNING M, KESTLER H.Mechanically alloyed Mo-Si-B alloys with a continuous α-Mo matrix and improved mechanical properties[J]. Intermetallics,2008, 16(7): 933−941.

[16] FANG Wang, SHAN Ai-dang, DONG Xian-ping, WU Jian-shen.Microstructure and oxidation behavior of directionally solidified Mo-Mo5SiB2(T2)-Mo3Si alloys[J]. Journal of alloys and compounds, 2008, 462(1/2): 436−441.

[17] 伊赫桑•巴伦.纯物质热化学手册[M]. 程乃良, 牛四通, 徐桂英译. 北京: 科学出版社, 2003: 209−1804.BARIN I. Thermochemical date of pure substance[M]. CHENG Nai-liang, NIU Si-tong, XU Gui-ying transl. Beijing: Science Press, 2003: 209−1804.

Oxidation resistance and ablation behavior of refractory alloy at high temperature

CHENG Hui-chao, FAN Jing-lian, LI Peng-fei, TIAN Jia-min

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The pure molybdenum and MT alloys were prepared by powder metallurgy process. The oxidation behavior and ablation behavior in oxyacetylene of pure molybdenum and MT alloys at 1200℃ were studied. The results indicate that the oxidation of pure molybdenum arises from defects such as grain boundaries or pores, then it corrodes the inside and ambient area gradually, forming volatile molybdenum oxide, whose volatilization causes the step by step oxidation of pure molybdenum as a whole and significant mass loss. The ultra-high-temperature light phase and alloying elements added into the MT alloys can form high-temperature oxidation coatings with excellent thermal stability on the matrix surface, and can obstruct the intrusion of oxygen to the substrate. As a result, the oxidation resistance and ablation resistance of MT alloys increase, its oxidation mass loss is only 1/3 of that of pure Mo, the linear ablation rate in oxyacetylene for 120 s is just 0.17×10−3mm/s.

molybdenum alloy; oxidation resistance; oxidation mechanism; ablation behavior

TG146.4

A

1004-0609(2011)03-0570-07

国家杰出青年科学基金资助项目(50925416); 国家教育部博士点基金资助项目(20090162110032)

2010-04-29;

2010-11-18

范景莲,教授,博士;电话:0731-88836652;E-mail: fjl@mail.csu.edu.cn

(编辑 何学锋)