7050铝合金淬火特性与微观组织

2011-11-03李培跃熊柏青张永安李志辉朱宝宏刘红伟

李培跃, 熊柏青, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京100088)

7050铝合金淬火特性与微观组织

李培跃, 熊柏青, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京100088)

采用温度数据采集系统采集得到盐浴炉等温保温过程中试样的温度变化曲线,通过硬度和电导率测试测定7050铝合金的时间-温度-性能(TTP)曲线。采用透射电镜和热分析仪对7050铝合金进行显微组织观察和分析。结果表明:合金TTP曲线鼻温大约在320 ℃,孕育期约为1.7 s。合金的淬火敏感温度区间为230~410 ℃,且在此温度区间内,合金硬度随时间的延长而迅速下降。等温保温过程中,合金晶内淬火平衡η相主要依附于晶内Al3Zr等弥散相和细小Al2Cu相形核长大;且随着保温时间延长,淬火析出相的体积分数逐渐增加,晶界析出相趋向于连续分布,无析出带逐渐宽化。等温保温合金经时效后,晶内析出 GPⅡ区及 η׳相数量随着等温保温时间的延长逐渐减少,使得合金性能降低,合金表现出一定淬火敏感性。

淬火特性;TTP曲线;淬火敏感性;形核核心;时效析出相

Al-Zn-Mg-Cu(7××× 系)铝合金具有高强度、易加工、优异的抗腐蚀和疲劳性能,广泛应用于军事、民用领域,其厚板是航空航天领域广泛使用的承力结构材料[1−5]。近年来,伴随着新一代飞机的发展,飞机结构件呈现出大型化和整体化的发展趋势,从而对超大厚度(150 mm以上)航空铝合金锻件、预拉伸板制品提出了紧迫的需求[1,4,6−9]。随着结构件尺寸的不断增加,淬火敏感性在铝合金厚板中广泛存在[4−5,10−19]。7050合金(Al-6.2Zn-2.3Mg-2.3Cu-0.12Zr)具有高强度、高韧性、耐腐蚀等优良的综合性能,是近 30 年来飞机制造业中应用最广泛的航空铝合金材料。对于厚度 120 mm 以上的 7050 合金预拉伸板和锻件,经固溶淬火和时效处理后,其芯部强度与表层强度相差高达15%以上,表现出一定的淬火敏感性[1]。合金的淬火敏感性逐渐成为其进一步发展的重要制约因素。文献[1,4−5,9,11−12,16,19−20]报道了 7××× 系铝合金淬火敏感性,认为合金淬火敏感性主要是合金经固溶在淬火冷却过程中在晶界、亚晶界、Al3Zr等弥散相上形成淬火析出相,这些淬火析出相的形成消耗了合金中大量溶质原子,使得合金在后续时效过程中时效强化析出相的数量减少,导致合金力学性能下降。

7×××系合金为典型的析出强化型铝合金,其强度主要依赖于合金在时效过程中沉淀析出的具有MgZn2化学成分组成、与基体呈共格关系的GP 区或呈半共格关系的η׳相[1,20−21]。国内外学者对7050合金进行了TTP测定[14,22]。合金经盐浴炉等温保温后淬火,形成溶质原子与空位的双重过饱和固溶体,随着等温保温时间的延长,过饱和程度逐渐降低,在后续时效后,是否最终影响合金的性能,相关文献没有进行进一步研究,且对除Al3Zr等弥散相以外平衡η相异质形核质点研究较少。为此,本文作者通过测定盐浴炉等温保温实验过程中试样的温度变化,在测定合金的TTP曲线基础上,观察合金晶内远离平衡相的晶内时效强化析出相以及合金等温保温实验中的平衡析出相析出特性,探究合金淬火敏感性机理,为后续合金的设计提供依据。

1 实验

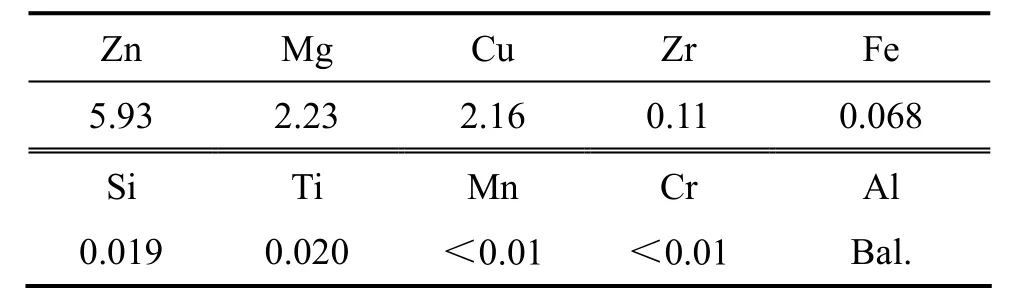

实验采用由国内某生产企业提供的 7050铝合金厚板,厚板由厚度为440 mm铸锭,双面铣至400 mm,均匀化处理后,在420~430 ℃经多道次热轧成60 mm厚板。表1所列为合金板材化学成分分析结果。

表1 7075合金的化学成分Table 1 Chemical composition of 7075 alloy (mass fraction,%)

在平行于轧板横截面方向上,于1/4厚度处取尺寸为25 mm×25 mm×2.5 mm(T×S×L)(高向×横向×轧向)样品,在试样心部埋入 K分度热电偶,采用MX100温度数据采集系统记录盐浴实验合金温度变化,采温间隔选择为500 ms。固溶热处理采用马弗炉进行,试样经480 ℃固溶30 min后,立刻淬入温度为200~450 ℃ (共取9个温度点,相邻温度间隔为30℃)的盐浴炉中,等温保温2~1 200 s后立刻取出淬火,转移时间小于2 s,盐浴炉温波动为±3 ℃。选用WD-Z型数字式涡流电导仪测定淬火态电导率,对试样进行(120 ℃, 6 h)+(165 ℃, 18 h)双级时效(T74),时效后测定合金的硬度。合金的硬度测试采用沃波特430−SVD维氏硬度仪,质量载荷为10 kg,保荷时间为10 s,合金差示扫描量热(DSC)实验在 NET ZSCH STA 409 C/CD型热分析仪上进行,加热速度为10 ℃/min,采用Ar气保护。透射电镜样品采用MTP−1型双喷电解减薄仪,电解液为30% HNO3+70% CH3OH,温度控制在−20~−30 ℃,电流为60~80 mA,电压为12~16 V,显微组织观察在JEM−2000FX分析电镜上进行,加速电压为160 kV,采用电镜附带NORAN型X射线能谱仪(EDS)进行能谱分析。

2 结果与分析

2.1 冷却曲线

图1所示为试样空冷和盐浴过程中的温度变化曲线。从图 1(a)可以看出,合金从马弗炉取出后空冷阶段,前8 s内其降温速率约为5 ℃/s。实验过程中,转移时间应尽量短,以减小空冷对实验结果的影响。从图1(b)可以看出,在盐浴过程中,合金在较短时间内(15 s)即可冷却至盐的温度。

2.2 硬度、电导率

图2所示为盐浴炉等温保温温度和时间对合金时效态硬度和淬火态电导率的影响。由图2可以看出,随着保温时间的延长,合金时效态的硬度总体上均呈下降趋势,淬火态电导率相应地呈上升趋势,且硬度的下降速率和电导率的上升速率取决于保温温度的高低。这主要是因为在等温保温过程中,随着试样温度降低,固溶体过饱和度逐渐增大,不断析出η平衡相;随着等温保温时间的延长,析出相数量逐渐增加,淬火后合金过饱和度逐渐下降,淬火态合金电导率逐渐升高。此外,由于淬火后合金过饱和度逐渐下降,时效过程中产生的强化相数量逐渐减少,合金强度逐渐降低。对合金性能影响程度最大的温度是320 ℃,其次是350 ℃和260 ℃;温度由320 ℃上升或是下降,性能的变化幅度明显减小;当温度为450 ℃时,合金的性能在试验时间300 s内几乎没有变化。合金的淬火敏感温度区间为230~410 ℃,且在此温度区间内,合金硬度随时间的延长而迅速下降。2

图1 试样空冷、盐浴过程温度变化曲线Fig.1 Cooling curves of samples during air quenching(a) and salt bathing at 320 ℃(b)

图2 200~450 ℃等温保温对合金性能的影响Fig.2 Influence of isothermal treatment on properties of alloy at 200−450 ℃: (a) Hardness; (b) Electrial conductivity

.3 TTP曲线

EVANCHO和STALEY[22−23]通过研究铝合金连续冷却析出动力学,提出TTP曲线方程,其表达式如下:

式中:k1为淬火过程中未转变分数的自然对数,获得TTP曲线方程系数后,通过其改变获得相应转变分数的TTP曲线;k2为与形核数目的倒数有关的常数;k3为与单位形核能有关的常数;k4为与固溶相线温度有关的常数;k5为与扩散激活能有关的常数;R为气体常数;T为绝对温度。

固溶态合金采用室温水淬火后经T74时效态硬度和淬火态电导率值分别为177 HV 和17.1 MS/m。实验采用95%峰值硬度所对应的盐浴炉等温保温温度和时间对方程进行拟合得到合金的 TTP曲线如图 3所示。拟合后方程中各个参数数值见表2。

表2 拟合得到合金TTP曲线方程系数Table 2 Coefficients of TTP curve fitted

可见,7050铝合金的淬火敏感性决定于过饱和α固溶体的转变动力学特性。过饱和固溶体沉淀过程是一个扩散控制过程[14],其沉淀速度和温度的关系具有C曲线的特点,即过冷度与原子扩散速度这两个因素相互制约。合金元素Zn、Mg和Cu在铝中的溶解度随温度降低而减小,过饱和固溶体在淬火过程中分解沉淀析出第二相,但析出速度取决于温度。在高温区间,由于过饱和度小,沉淀析出的驱动力很小,第二相主要通过非均匀形核析出,虽然溶质原子扩散速度大,但形核率很小,故而沉淀析出速度很小;在低温区间,虽然过饱和度较大,析出驱动力大,但由于温度较低,溶质原子扩散速度小,第二相长大速度慢,故而沉淀析出速度很小;只有在中温区间有一定的驱动力,且温度较高,溶质原子扩散速度较大,因此,沉淀析出速度较大[14,19],并于某一温度达到最大值,即鼻温。本研究中,7050合金的TTP曲线(即C曲线)的鼻温为320 ℃左右(见图3)。而孕育期的长短表示过饱和α固溶体稳定性的高低,从而反映了合金淬火敏感性的低与高。从TTP曲线中可以看出,在鼻温左右孕育期最短,过饱和α固溶体最不稳定,沉淀析出速度最快,合金的淬火敏感性最高;在高温和低温区孕育期较长,合金的淬火敏感性较低[20]。本实验合金的孕育期约为1.7 s。

2.3 TEM组织分析

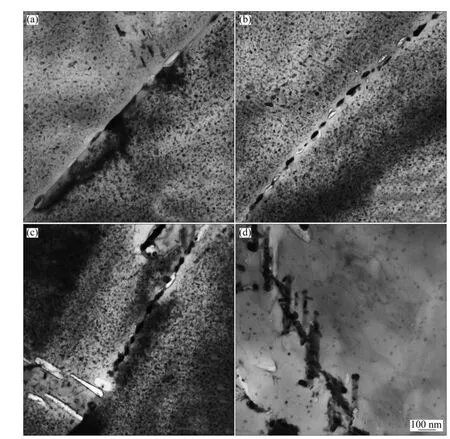

图4所示为等温保温时间对合金晶内远离平衡相的时效析出相影响。由图4可以看出,直接淬火合金(0 s)经时效后,晶内析出大量尺寸为3~20 nm的细小弥散析出相。等温保温120 s合金经时效后,晶内析出相尺寸大为10~15 nm,尺寸小于10 nm的析出相数量明显减少,析出相间距增大。等温保温1 200 s合金经时效后,晶内不均匀析出少量尺寸小于10 nm析出相。通过基体〈112〉Al方向选区电子衍射可以判断,时效后合金晶内主要析出相为GPⅡ区、η׳相和η相,且随着保温时间的延长,GPⅡ区和η׳相斑点强度逐渐减弱,η相斑点强度增强,说明合金基体中GPⅡ区和η׳析出相逐渐被 η相所取代。这与文献[11]中报道的结论不同。文献[24]提到,过饱和固溶体溶质原子的偏聚与空位浓度有关,而过饱和空位在铝基体中的分布也是遵循数理统计规律的,空位浓度也存在起伏。

图3 7050合金TTP曲线Fig.3 TTP curves of 7050 alloy

图4 320 ℃等温保温不同时间后时效态合金晶内析出相的TEM像和〈112〉Al方向选区电子衍射谱Fig.4 Morphologies and selected area electron diffraction (SAED) of aged alloys after holding different times at 320 ℃ and 〈112〉direction: (a), (d) 0 s; (b), (e) 120 s; (d), (f) 1 200 s

一般来说,在溶质原子周围的空位浓度高于其他地方,同时,在空位浓度大的地方也容易富集溶质原子,因为溶质原子的富集是通过扩散来实现的,扩散就是原子位移,而位移是通过同铝原子或空位交换位置来实现的,与空位交换位置是容易的。因此,淬火固定的溶质原子和空位浓度及其分布状态对过饱和固溶体的稳定性和时效处理时GP区和析出相粒子的大小、弥散性和分布状态影响很大。随着盐浴炉中等温保温时间的延长,试样淬火后,溶质原子和空位过饱和度呈下降趋势,在后续的时效过程中将影响合金的时效析出动力学,影响合金强化相的析出和转化,最终导致合金性能的差异。

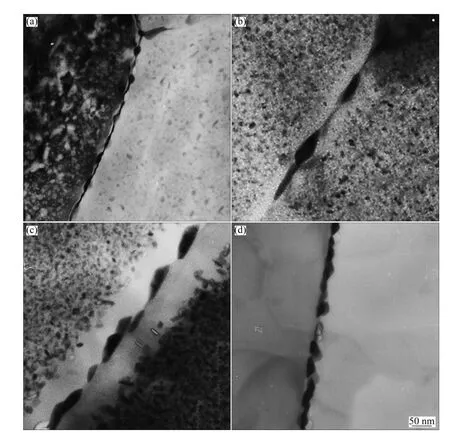

图5所示为等温保温时间对合金晶界影响的TEM像。由图5可以看出,直接淬火合金(0 s)晶界呈连续细线状,局部出现尺寸较大析出相(见图5(a))。经盐浴处理后的合金,随着等温保温时间的延长(2~1 200 s),晶界析出相尺寸、间距逐渐减小,数量逐渐增多,晶界无析出带逐渐变宽,与文献研究发现一致[14]。这可能因为该温度下,合金析出动力学最大,合金在该温度下保温过程中优先在晶界上自由能较低的位置形核长大,由于形核位置相对较少,形成的析出相尺寸、间距较大(见图 5(b));且随着保温时间的延长,晶界周围溶质原子充分扩散,导致晶界多位置形核,间距逐渐减小,析出相尺寸较小(见图5(c));继续保温后,晶内溶质原子也逐渐扩散至晶界,导致晶界析出相长大,并逐渐相互连接(见图5(d))。合金经1 200 s等温保温后,晶界析出相完整析出,淬火析出相也大量析出。这两种相的析出消耗了固溶体内大量的溶质原子,导致合金在后续时效过程中时效析出相的析出数量明显减少,晶界周围无析出带宽度达到最大。

图6所示为等温保温时间对合金亚晶界影响的TEM像。由图6可以看出,直接淬火合金亚晶界仅存在少量析出相 (见图6(a)),经盐浴处理后的合金,与大角晶界类似,随着等温保温时间的延长,晶界析出相尺寸和间距逐渐减小,数量逐渐增多,晶界无析出带逐渐变宽。

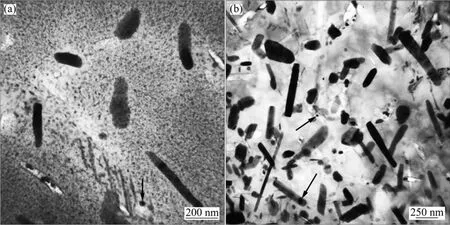

图7所示为合金平衡析出相的TEM像。由图7可以看出,当等温保温120 s后,随着等温保温时间的延长,平衡析出相的尺寸逐渐增大;合金经1 200 s等温保温,析出相充分析出。同时还可以发现,等温保温120 s后,时效态合金在远离淬火析出相的晶内析出细小弥散强化相,而等温保温1 200 s后,时效态合金在远离淬火析出相的晶内析出相极少,仅有尺寸较小的球形析出相和尺寸较大的棒状析出相。这主要是因为等温保温1 200 s后,合金粗大平衡析出相的析出消耗了固溶体内大量的溶质原子,同时,空位浓度较低,导致合金在后续时效过程中时效析出相的数量明显减少。合金时效析出动力学降低,仅析出少量GP区和η׳相。仔细观察还可以发现,晶内平衡析出相容易在Al3Zr质点上形核[4,11,16](见图7中箭头所指)。

为研究等温保温过程中晶内淬火析出相的形成机理,对等温保温合金中的部分微米级粗大平衡η相(见图8)异质形核质点进行能谱分析(EDS),结果见表3,显示该相由元素化学剂量比为2:1的Al和Cu原子组成,化学成分组成接近Al2Cu相。在淬火过程中,晶内淬火析出相容易依附于异质形核质点形核生长。

图6 在320 ℃等温保温不同时间后时效态合金亚晶界形貌Fig.6 Morphologies of precipitates at sub-grain boundaries of aged alloy after holding different times at 320 ℃: (a) 0 s; (b) 2 s;(c) 120 s; (d) 1 200 s

表3 图8中箭头所指第二相能谱分析结果Table 3 Compositions of second phases markd in Fig.8 measured by EDS (mole fraction, %)

图7 在320 ℃等温保温后不同时间时效态合金晶内淬火析出相的TEM像Fig.7 TEM images of η precipitates in grains of aged alloy after holding different time at 320 ℃: (a) 120 s; (b) 1 200 s

图8 等温保温合金中晶内平衡η相的TEM像Fig.8 TEM images of η precipitates in grains of aged alloy after holding different times at 320 ℃: (a) 120 s; (b) 1 200 s

在实验过程中发现,合金中存在具有一定方向性的大量条状析出相,且随着保温时间的延长,析出相沿长度和宽度方向都逐渐长大(见图9)。能谱分析结果(见表 4)显示该相元素化学剂量比为 2׃1׃1的 Al、Cu和Mg原子组成,化学成分组成接近Al2CuMg相。相关文献中对盐浴炉等温保温过程中形成了条状S(Al2CuMg)析出相有过报道[3,19]。仔细观察发现,条状S(Al2CuMg)析出相没有成为平衡η相的异质形核核心,未明显影响其周围时效析出相的析出,没有发现明显的无析出带。

表4 图9(b)中箭头所指第二相能谱分析结果Table 4 Composition of second phase markd in Fig.9(b)measured by EDS (mole fraction, %)

2.4 DSC分析

图10所示为在320 ℃下等温保温时间对7050铝合金时效态DSC曲线的影响。从图10中可以看出,合金存在A、B两个吸热峰,以及C放热峰。其中吸热峰A(约115 ℃)对应合金中GPⅠ区溶解[4],吸热峰B(约215 ℃)对应于合金时效后析出的GPⅡ区和η׳相的溶解峰,放热峰 C(约 230 ℃)对应合金中 η׳→η 相转变[19−20]。等温保温1 200 s后,合金具有明显的A峰,而其他3个合金则A峰不明显,且未出现明显的C峰。这主要是由于合金等温保温过程中淬火析出相析出较多,大量消耗固溶体中的溶质原子,导致合金淬火后固溶体过饱和度较低,因此,在后续时效过程中,基体仅仅析出少量GP区。由于析出动力学较小,在后续热处理过程中,析出相变化较小,仅能生成少量η׳相,这与 TEM 观察结果吻合。相比之下,随着等温保温时间的延长,B峰的热焓值从6.444 J/g(2 s)减小到4.947 J/g(120 s)和0.2137 J/g(1 200 s),这说明合金中时效产生GP及η׳相随着等温保温时间的延长而逐渐减少,合金硬度逐渐下降。等温保温2 s试样与直接淬火试样相比,B峰热焓值较为接近,硬度值应相当,这与硬度实验结果一致。而 C峰的热焓值也从 5.304 J/g(120 s)减小到4.717 J/g(1 200 s),随着保温时间的延长,η׳ →η相转变量呈下降趋势。

图9 合金晶内条状析出相TEM形貌Fig.9 Morphologies of lath precipitates in grains of aged alloy after holding different times at 320 ℃: (a) 0 s; (b) 120 s;(c) 1 200 s

图10 在320 ℃下等温保温时间对7050铝合金时效态DSC曲线的影响Fig.10 Influence of holding time on DSC curve of as-aged 7050 aluminium alloy at 320 ℃

3 结论

1) 随着保温时间的延长,7050铝合金合金时效态的硬度总体上呈下降趋势,淬火态的电导率呈上升趋势,在320 ℃等温保温时,硬度和电导率变化最明显。

2) 7050铝合金TTP曲线的鼻温约320 ℃,孕育期约为1.7 s。合金的淬火敏感温度区间为230~410 ℃,且在此温度区间内合金硬度随时间迅速下降。

3) 等温保温过程中,7050铝合金在晶界和晶内析出平衡析出相,随着保温时间延长,析出相体积分数逐渐增加,晶界析出相趋向于连续分布,无析出带逐渐宽化,晶内析出条状Al2CuMg相尺寸逐渐增加。

4) 晶内淬火平衡相主要依附于晶内Al3Zr等弥散相和细小Al2Cu相形核长大,Al2CuMg相未成为平衡相的异质形核质点。

5) 等温保温合金经时效后,晶内析出 GPⅡ区及η׳相数量随着等温保温时间的延长而逐渐减少,使得7050铝合金的性能降低,表现出一定的淬火敏感性。

REFERENCES

[1] 熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟.新型高强韧低淬火敏感性 Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J]. 中国有色金属学报, 2009, 19(9): 1539−1547.XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Novel Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr alloys with high strength high toughness and low quench sensitivity[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539−1547.

[2] WANG Tao, YIN Zhi-min, SUN Qiang. Effect of homogenization treatment on microstructure and hot workability of high strength 7B04 aluminium alloy[J]. Transactions of Nonferrous Metals Society of China, 2007, 17: 335−339.

[3] YANG Ji-gang, OU Bin-lung. Influence of microstructure on the mechanical properties and stress corrosion susceptibility of 7050Al-alloy[J]. Scandinavian Journal of Metallurgy, 2001,30(3): 158−160.

[4] DESCHAMPS A, BRÉCHET Y. Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy[J].Materials Science and Engineering A, 1998, 251: 200−207.

[5] LIU Sheng-dan, ZHONG Qi-min, ZHANG Yong, LIU Wen-jun,ZHANG Xin-ming, DENG Yun-lai. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J]. Materials and Design,2010, 31: 3116−3120.

[6] WARNER T. Recently-developed aluminum solutions for aerospace applications[J]. Materials Science Forum, 2006,519/521(2): 1271−1278.

[7] JOHN L. Advanced aluminum and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521:1233−1238.

[8] LI Nian-kui, LÜ Xin-yu, CUI Jian-zhong. Effect of processing way and aging treatment on properties and microstructures of 7B04 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18: 541−547.

[9] CONSERVA M, DI RUSSO E, CALONI O. Comparison of the influence of chromium zirconium on the quench sensitivity of Al-Zn-Mg-Cu alloys[J]. Metallurgical Transactions, 1971, 2:1127.

[10] CHENA J Z, ZHEN L, YANG S J, SHAO W Z, DAI S L.Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J]. Materials Science and Engineering A, 2009, 500: 34−42.

[11] DESCHAMPS A, BRÉCHET Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J].Scripta Materialia, 1998, 39(11): 1517−1522.

[12] LIU S D, ZHANG X M, HUANG Z B, YOU J H. Prediction of hardness of aluminum alloy 7055 by quench factor analysis[J].Materials Science Forum, 2007, 546/549: 881−884.

[13] ROBINSON J S, CUDD R L, TANNER D A, DOLAN G P.Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001,119: 261−267.

[14] 张新明, 刘文军, 刘胜胆, 袁玉宝, 邓运来. 7050铝合金的TTP曲线[J]. 中国有色金属学报, 2009, 19(5): 861−868.ZHANG Xin-ming, LIU Wen-jun, LIU Sheng-dan, YUAN Yu-bao, DENG Yun-lai. TTP curve of aluminum alloy 7050[J].The Chinese Journal of Nonferrous Metals, 2009, 19(5):861−868.

[15] 刘胜胆, 张新明, 游江海, 黄振宝, 张 翀, 张小艳. 7055铝合金的 TTP曲线及其应用[J]. 中国有色金属学报, 2006,16(12): 2034−2039.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, HUANG Zhen-bao, ZHANG Chong, ZHANG Xiao-yan. TTP curve of 7055 aluminum alloy and its application[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2034−2039.

[16] DUMONT D, DESCHAMPS A, BRÉCHET Y, SIGLI C, EHRSTRÖM J C. Characterisation of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behaviour[J]. Materials Science and Technology, 2004, 20: 1−10.[17] CACAZOS J L, COLÁS R. Quench sensitivity of a heat treatable aluminum alloy[J]. Materials Science and Engineering A, 2003, 363: 171−178.

[18] ZHANG D L, ZHENG L. The quench sensitivity of cast Al-7 wt pct Si-0.4 wt pct Mg alloy[J]. Metallurgical and Materials Transactions A, 1996, 27: 3983.

[19] LIU Sheng-dan, ZHANG Yong, LIU Wen-jun, DENG Yun-lai,ZHANG Xin-ming. Effect of step-quenching on microstructure of aluminum alloy 7055[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 1−6.

[20] GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E,LAPASSET G. Precipitation sequences during quenching of the AA 7010 alloy[J]. Acta Mater, 2002, 50: 2319−2329.

[21] STILLER K, WARREN P J,HANSEN V,ANGENETE J,GJØNNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 ℃ and 150 ℃[J].Materials Science and Engineering A, 1999, 270(1): 55−63.

[22] EVANCHO J W, STALEY J T. Kinetics of precipitation in aluminum alloys during continuous cooling[J]. Metallurgical Transactions, 1974, 5: 43−47.

[23] STALEY J T. Quench factor analysis of aluminum alloys[J].Material Science and Technology, 1987, 3: 923−935.

[24] 顾景诚. 铝合金时效过程(上)[J]. 轻合金加工技术, 1985(3):25−28.GU Jing-cheng. The ageing process of aluminum alloys[J].Machining Technology of Light Metal, 1985(3): 25−28.

Hardenability characteristic and microstructure of 7050 Al alloy

LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui, ZHU bao-hong, WANG Feng, LIU Hong-wei

(State Key Laboratory of Nonferrous Metals and Processes,General Research Institute for Nonferrous Metals,Beijing 100088, China )

The time-temperature-property (TTP) curve of aluminum alloy 7050 was determined and the microstructure of the alloy under different processing was investigated. The results indicate that the nose temperature and incubation period of TTP curves is about 320 ℃, 1.7 s, respectively and the quench sensitive temperature range of TTP curve for 7050 alloy is 230−410 ℃. The volume of the coarse equilibrium η phases that precipitated at grain boundaries and in the grains during isothermal-holding increases with the isothermal-holding time, which results in the decrease of subsequent aging hardening precipitates(GPII zones and η׳ phases) for loss of solutes and vacancies. The grain boundary precipitates tend to distribute continuously with wider precipitation free zone. The primary nuclear sites for coarse equilibrium η phases are Al3Zr despersoids and Al2Cu particles in the grains.

hardenability characteristic; TTP curve; quench sensitivity; nuclear site; ageing precipitate

TG 146.4

A

1004-0609(2011)03-0513-09

国家自然科学基金资助项目(50904010);国际科技合作项目(2010DFB50340)

2010-06-10;

2010-08-26

熊柏青,教授,博士;电话:010-82241885;E-mail: xiongbq@grinm.com

(编辑 何学锋)