窑尾密封摩擦环损坏故障的分析

2011-11-02傅学轩

傅学轩

窑尾密封摩擦环损坏故障的分析

Failure Analysis of Friction Ring for Rotary Kiln Inlet Sealing

傅学轩

我集团公司下属金塔公司有一条2500t/d的新型干法水泥生产线,分解炉为在线型管道式,回转窑规格ϕ4m×60m,窑尾密封采用气缸压紧端面的密封方式。2005年5月投料生产,一直运行比较正常,但在2008年4月30日和2008年5月17日分别在窑尾过渡带40m前后位置因结后圈被迫止料停窑处理,在这么短的时间内因同样原因造成连续2次工艺故障,时间共计7d。

1 事故经过

第1次:4月30号窑系统阻力大,窑尾烟室负压在-300~-600Pa,烟室温度在980℃左右,窑头呈正压,头、尾煤燃烧效果差,还原气氛浓,烟室气体分析仪显示NOx和O2含量明显走低,CO含量高。将入窑生料产量从185t/h降至160t/h,三次风门开度由50%关小至30%,头煤由5.5t/h逐步降至3.5t/h,窑速提至最快4.0r/min,烟室气体分析仪显示NOx和O2含量上升,CO含量走低,窑炉系统工况有所好转。但从9:00时起窑尾烟室负压上升至-800~-1000Pa,窑尾密封处开始漏料,且越来越严重,将产量降到100t/h也未改善,12:55时止料停窑。停机后入窑检查,在44~46m结后圈达1m左右,有效内径只有约1.5m。

第2次:从5月15号中班开始,窑尾烟室负压增大,炉煤用量持续增大至11t/h,窑喂料产量由185t/h降至170t/h;16号夜班烟室负压继续增大,再减产至150t/h,至4:56时,窑尾密封圈处漏料,减产至65t/h烧SP窑后才没有漏料现象;16号日、中班随着窑状况好转,将入窑生料产量逐步加到160t/h;5月17号夜班接班后窑尾密封圈处再次出现漏料,被迫烧SP窑40t/h,5月17号日班接上班窑尾密封处继续漏料,且越来越严重,被迫于11:00时止料停窑。停机后入窑检查:分别在32.8~36m、39~41m、43~45m结有三道后圈,有效内径只有约1.0m,被迫冷窑入内处理。

2 事故原因分析

金塔公司窑尾密封采用气缸压紧端面的密封方式,运行近3年时间,因日常维护不到位,密封摩擦环固定端变形严重且有部分衬板脱落,密封摩擦环转动端耐磨衬板脱落部分,转动端与固定端最大间隙有300mm,最小间隙也有100mm,漏风比较大,从而使窑内通风大幅度减少。窑尾高温风机拉风越大,此处漏风也越大,也就是说窑尾严重漏风,高温风机则将漏风抽走,以致于窑头缺氧煅烧,对燃烧十分不利,很易在窑尾形成结圈、结皮等不良状况,主要原因有:

(1)在氧化气氛下,原燃料中的硫形成二氧化硫,与氧化钙作用生成硫酸钙(CaSO4),而在高温还原气氛下,硫酸钙分解形成二氧化硫,与钾、钠氧化物作用,生成低熔点的硫酸盐(K2SO4)或温度更低的复式硫酸盐(K2SO4·C2S),易在窑尾结皮、结圈、结蛋。

(2)未完全燃烧的燃料中的碳随窑气后逸的过程中下落至窑内料面,随窑内物料的翻转而埋在窑料内,碳在缺氧条件下燃烧,造成周边窑料温度提高,若沉降量大,则窑料温度较高,也易使窑料结皮、结圈,但此部位比窑尾后结圈靠窑头些。

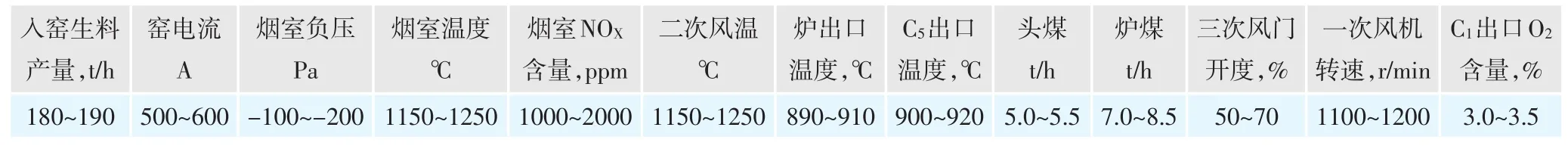

表1 正常生产时窑炉系统主要参数

表2 异常生产时窑炉系统主要参数

窑炉系统在上述原因下呈恶性循环,使窑内40m前后出现低溶液相,副窑皮越长越厚直至无法再正常连续生产而不得不停窑处理。4月30号第1次停窑处理结圈后急于恢复生产,且对事故主因分析不到位,没有深刻认识到问题的严重性,直至5月17日再次因结圈而停窑处理。

事故其他原因:

(1)窑头燃烧器一次风用量大,以前正常用量在1200~1300r/min时,一次风压能达到30kPa,但这根窑头燃烧器要达到30kPa的风压,一次风用量要1400r/min以上;一次风动量降低,在二次风温低时,煤粉容易沉降在物料表面使窑内形成还原气氛,造成长后圈。

(2)窑尾烟室气体检测异常,O2含量近半个月来显示一直比较高,比C1出口O2含量还高出2.0%左右,实际上后期窑内已经严重缺氧煅烧。

(3)出磨煤粉方面:水分和细度均控制在<1.0%以下,煤粉的发热量也能稳定在26000kJ/kg左右,所以煤粉质量对结圈没有直接影响。

(4)生料配料方面:由于粉煤灰供应不足,粉煤灰配比时有时无,入窑生料的预烧性也时好时坏,实际上已经造成入窑生料成分的波动。

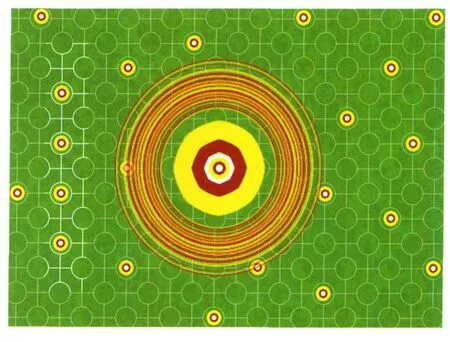

(5)操作方面:对异常参数敏感性和综合判断、分析能力不足。几次厚圈长得比较快时,都是在同一台时产量炉煤越烧越多才能稳定炉温,而此时烟室气体分析仪显示O2含量一直都富氧,C1出口O2含量却越来越低,至2.0%以下。虽然采取减产、关小三次风门、加快窑速等措施,但减产的幅度和关小三次风门的幅度还不够大,分解炉出口温度控制不稳,窑内和分解炉内均产生还原气氛。窑筒体扫描仪也显示窑整体温度都不高,缺氧还原造成液相提早出现,副窑皮越长越厚,最终形成长厚圈。

3 解决措施

停机后机械部门对窑尾密封摩擦环变形固定端部分进行整形处理,更换固定端和转动端脱落的摩擦环,使固定端和转动端摩擦环紧贴;调整缩短密封干油泵工作间隔时间,间隔时间从4h缩短至1h;将密封干油泵的工作时间延长,从工作2min延长至5min。

针对回转窑过渡带连续长厚圈造成停窑工艺事故,对工艺管理方面作出如下规定:

(1)生料配料方面:由于粉煤灰供应时有时无而造成的入窑生料成分波动,采取暂时停用粉煤灰配料的措施,待粉煤灰供应充足时再作配料考虑;

(2)严格控制分解炉出口温度在900~920℃;

(3)控制窑尾烟室O2含量:1.5%~3.5%、NOX含量:1000~2000ppm、C1出口O2含量:3%~3.5%(烟室气体分仪数据显示异常时,以C1出口气体检测为准);

(4)窑尾烟室负压<-200Pa;

(5)保证一次风出口压力>30kPa;

(6)C4上部分料开度:50%~70%、C4下部分料开度:30%~50%;保证炉内煤粉良好的燃烧和料粉均匀分散,每班接班后预热器巡检工必须清理分解炉底部热电偶处的结皮,保证测温的准确性和对应性;

(7)篦冷机一室篦下压力控制在6000±200Pa、F1风机电流100±5A,二次风温控制在1100~1200℃;

(8)每班窑巡检工每小时校对窑筒体温度(0~60m相应位置高值、低值),上报中控室,并做好详细记录;

(9)各班不得擅自加产,加产必须征得部门主管领导允许。

TQ172.622.29

B

1001-6171(2011)02-0044-02

2010-10-18; 编辑:沈 颖