脱硫石膏在水泥生产中的使用

2011-11-02张国锋

张国锋

脱硫石膏在水泥生产中的使用

Utilization of Desulfurized Gypsum in Cement Production

张国锋

1 引言

我公司现有七套不同规格型号、不同粉磨系统的水泥磨,全部配置有脱硫石膏和天然石膏给料设备。由于各系统工艺的异样性,脱硫石膏的给料方式和给料点有所差别,所以使用结果也有所不同。在此,以本公司使用最成熟的一种给料方式和三种不同给料点为例说明,并将其使用效果做粗浅分析。

2 三种不同的加料方式

2.1 尝试过的两种给料方法

(1)直接将脱硫石膏由提升机送入天然石膏库中。这种做法让我们吃了不少苦头。脱硫石膏粘度过大、过湿,使提升机前后的下料管堵料严重,需要岗位工不停地清理;提升机斗子内的脱硫石膏甩不干净,影响斗提机的正常运转;入库的脱硫石膏用原来的天然石膏秤无法正常计量,堵在下料口,根本不下料,库内的料只能由四个岗位工不停地往计量秤上刨,以尽快用完库内脱硫石膏,计量准确与否都无暇顾及。

(2)制作一个30t左右的方仓,仓的下料口安装一个宽大的板式喂料机,喂料机下是普通胶带计量秤。料仓上料由一个爬坡胶带输送机完成。此套系统同样堵料严重,尤其是板喂机给料不稳定(板喂机上粘附很厚的脱硫石膏需要清理),计量秤的来料稳定性差,同时没有一定的料压,导致计量波动大,也增加了岗位工的劳动强度。

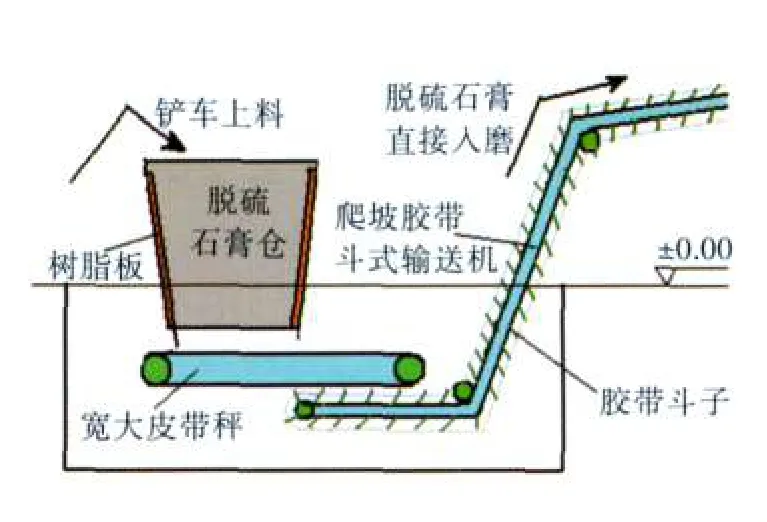

2.2 成熟的给料系统(图1)

该系统的工艺流程是:钢架防雨结构的脱硫石膏堆场→铲车→脱硫石膏钢仓(在该堆场内)→特制宽大的胶带计量秤(0~20t/h)→斗式胶带爬坡输送机→直接入水泥磨。此套计量输送系统工艺简单,给料方便,计量准确,投产运行一年多以来,运转稳定。需要说明的是,脱硫石膏仓中必须贴加光滑的树脂板,减少死角或过于平缓的下料点。仓的下料口设为800mm×2500mm,特制宽大的胶带计量秤型号为PFL1240,环形皮带型号为B1200mm×8850mm(用B1200mm宽的普通输送带冷粘制作),所有脱硫石膏经过的下料管内也要贴上树脂板,防止挂壁堵料。

3 三种不同给料点的优缺点分析

3.1 将脱硫石膏直接加在调配库底输送皮带上

这种加入方式简便易行,因为脱硫石膏的使用大都是水泥磨机建成后的技改项目,之前没有预留地方,所以调配库皮带上增加一个上料仓及皮带秤,一般都有空间。我公司在大批量自动化使用脱硫石膏前,一直在调配库皮带上人工外掺脱硫石膏,方法是在该皮带上增加一个钢仓,仓的下料口有一排棒形闸阀,并安排一个岗位工负责看管。在使用过程中,对辊压机系统的影响非常大:预粉磨系统的所有下料管堵料严重,辊压机称重仓内结皮,辊压机收尘器内的袋子和风管平均半月更换清理一次。最为严重的是辊压机,由于小仓内有结皮,下料不稳定,辊面总是粘附一层脱硫石膏,导致辊压机振动大,辊缝波动偏差大,加压频繁;同时,V型选粉机和打散分级机内也出现结皮堵料,说明这个加料点不太合理。后将脱硫石膏和天然石膏搭配使用,影响随之减少很多。

图1 成熟的脱硫石膏给料系统

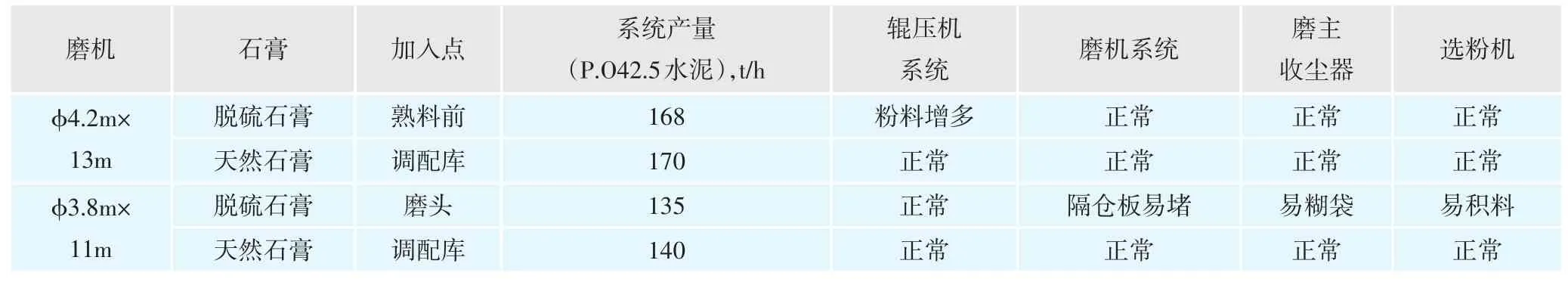

表1 系统磨机的对比

3.2 将脱硫石膏直接加入磨机

脱硫石膏是细粉料,无需经过辊压机,且脱硫石膏较大的水分还有利于磨内降温,所以直接入磨也不失为一种选择方式。但长时间大批量使用脱硫石膏后,水泥粉磨系统出现了一些异常状况:隔仓板筛网堵塞,隔仓板筛腔内积料,选粉机的一次进风室及出风管积料,磨机主收尘器糊袋,导致系统产量慢慢下降。更为严重的是,ϕ3.2m×13m开路联合水泥磨的收尘器出口居然流出水来,平均三天清理一次磨机篦缝,否则磨头会出现负压且一仓饱磨等现象。原因是刚进厂的脱硫石膏水分含量高,尤其在夏季水泥发运快、熟料库存少的情况下,熟料温度同样非常高,导致磨内温度更高,过高的磨内温度和过高的物料水分,蒸发后的水蒸气全部进入袋收尘器内,致使收尘器糊袋甚至出水。故而从磨头加入脱硫石膏,水分含量不能超过20%,否则,对磨机隔仓板和磨系统产量影响更大。

3.3 将脱硫石膏加在熟料库底皮带的尾部

只要有足够的空间,这是比较理想的脱硫石膏加入点。SW公司ϕ 4.2m×13m联合预粉磨系统采用的就是这种加入方式,效果很好,既能保护熟料库底皮带不被熟料烫伤,又能蒸发脱硫石膏的部分水分(一层含水量较高的脱硫石膏先铺在皮带上,高温熟料落在脱硫石膏上,脱硫石膏水分自然蒸发很多)。这种加入方式对辊压机系统没有明显影响,尤其对各下料管和辊压机收尘器均没有影响。实践证明,脱硫石膏从该点加入,效果较好(相对熟料温度较高的水泥磨机)。SW公司另一台ϕ3.8m×11m联合预粉磨系统是从磨头加入的。在此,将两种不同掺入点,同样系统磨机做一对比,如表1所示。

4 结语

在现有的实际应用过程中,笔者认为,将脱硫石膏成球或压饼固然好,但其成本上升较高(JY公司所用的脱硫石膏粉60元/t,压饼后的脱硫石膏90元/t,天然石膏160元/t)。我公司年生产水泥在420万吨左右,其中三台磨机全部用脱硫石膏,另四台磨机与天然石膏搭配使用。实践证明,SW公司所采用的加入计量方式比较简单易行,投资小,见效快,维护巡检单一,给料稳定,计量准确;对于熟料温度较高的水泥磨机而言,脱硫石膏选择从熟料尾部加入,更合理有效。

TQ172.462

B

1001-6171(2011)02-0107-02

2010-08-31; 编辑:沈 颖