立磨减速机断齿原因分析及处理

2011-11-02任永刚张浩云胡学成刘红军李建军

□□任永刚,张浩云,胡学成,刘红军,李建军

立磨减速机断齿原因分析及处理

Cause Analysis and Measures for Gear Teeth Fracture of the Roller Mill Reducer

□□任永刚,张浩云,胡学成,刘红军,李建军

1 前言

2008年以前的5000t/d水泥熟料生产线配用的原料立磨减速机,多为FLENDER减速机,近几年曾发生减速机一级弧齿锥齿轮副断齿事故。笔者参与处理过两起KMPS675减速机一级齿轮副弧齿锥齿轮断齿事故。现将事故原因与预防措施阐述如下。

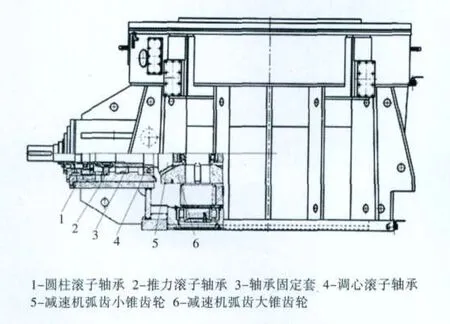

2 KMPS675减速机结构图(图1)

图1 KMPS675减速机结构图

3 立磨减速机齿轮断齿状况

3.1 A企业减速机齿轮断齿情况

巡检工在发现减速机运行声音异常后及时上报,停机检查发现减速机弧齿大锥齿轮断齿,由于发现及时没有造成弧齿小锥齿轮损坏。断齿照片见图2。

图2 A企业减速机弧齿大锥齿轮断齿状况照片

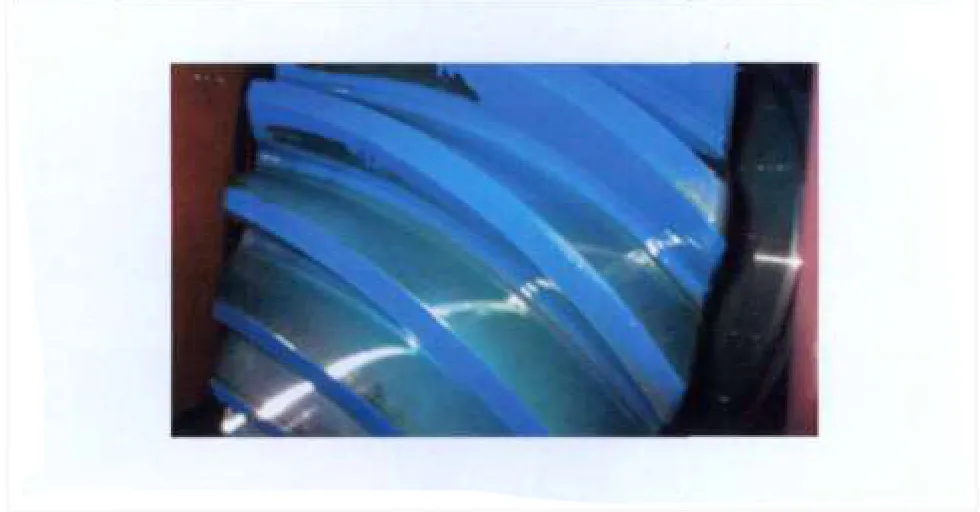

3.2 B企业减速机齿轮断齿情况

减速机断齿是在设备计划检修时打开减速机观察孔发现的,由于发现不及时,造成减速机弧齿锥齿轮副出现不同程度的损坏。断齿照片见图3、4。

3.3 现场情况

对两起减速机断齿事故现场检查,都存在减速机输入轴的轴向窜动,实测A企业减速机输入轴的窜动量1.56mm,B企业减速机输入轴的窜动量2.3mm。B企业在减速机发生齿轮断齿后,检查另外2台KMPS675减速机,发现减速机输入轴的轴向窜动量分别是1.86mm和2.0mm,但没有出现断齿现象。

3.4 齿轮断齿特点

破坏断面不规则;受力面断裂高度低于非受力面;断面材质较致密、没有杂质;断齿多发生在弧齿大锥齿轮上,弧齿小锥齿轮损伤较轻。B企业减速机由于断齿后发现不及时造成小齿轮的破坏。

图3 B减速机弧齿小锥齿轮断齿

图4 B减速机弧齿大锥齿轮断齿状况

3.5 断面硬度检测情况

齿轮断面的硬度情况是:齿表面HRC61,距齿表面2.5mm向中部的断面硬度为HRC58-HRC55。

3.6 对啮合齿轮着色检查情况

着色后用辅传转动检查,空载情况下小齿轮啮合长度只有齿长的45%左右(图5)。

图5 啮合齿轮着色检查

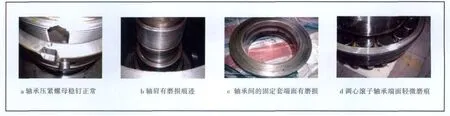

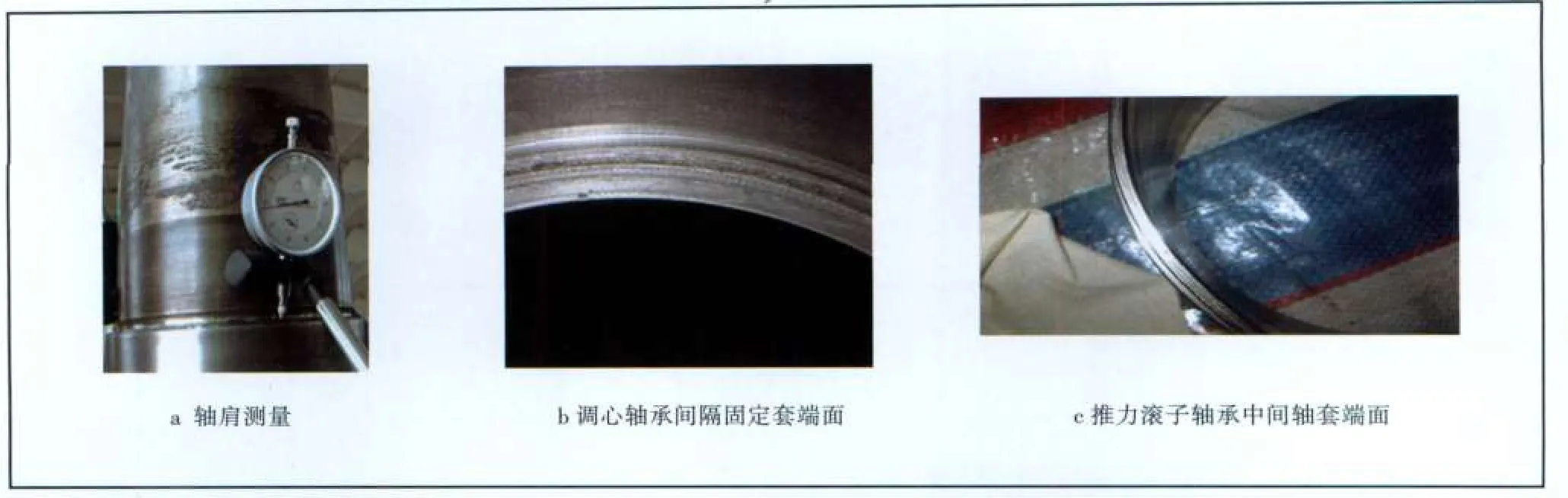

3.7 拆卸高速轴检查情况(图6)

减速机输入轴和大伞齿轮上的轴承完好,压紧轴承的螺母没有松动(图6a);弧齿小锥齿轮轴肩有轻微磨损(图6b);推力滚子轴承与调心滚子轴承间的固定套端面有轻微磨损痕迹(图6c);调心滚子轴承和弧齿小锥齿轮轴肩端面发现磨损痕迹(图6d)。经对折卸部件进行检测:A企业减速机高速轴部件实际累计磨损量0.26 mm,B企业减速机高速轴部件实际累计磨损量0.3mm。轴上部件除调心滚子轴承被扒掉外,其他部件拆卸较为方便。

4 减速机一级齿轮副相关参数

4.1 减速机一级齿轮副齿型参数

据制造商介绍,减速机一级齿轮副转动安全系数2.5,减速机整机安全系数2.0;生产中允许输入轴产生轴向窜动量≤0.2mm。

4.2 现场检测参数

为测出一级齿轮副齿轮啮合总重合度,测量的相关数据为:小齿轮齿宽185mm,小锥齿轮齿数21个、大锥齿轮齿数43个,小锥齿轮大端直径约da537.7mm;齿高约43.5 mm,小端齿高约39mm;齿顶圆锥角约26°(用90°减去轴端面与锥轴线交角);齿宽中点螺旋角β约为32.7°(齿宽中点有车道痕迹,轴中心线与齿宽中点螺旋的切线的交角)。

4.3 计算齿轮啮合的总重合度

大端分度圆直径 d≈537.7-2×43.5÷1.84×0.82·cos26=502.85mm(暂依据埃斯姆斯齿型,齿顶高系数0.82、齿顶隙系数0.2计算)

大端模数M=d/Z≈23.6(与实际值会有偏差)

依据当量齿轮查机械设计手册[1]近似得出端面重合度Σa为2.1

分锥角δ=tan-〔502.85÷(2×23.6·sin26+537.7÷tan26)〕=24.16°

齿线重合度Σβ≈b·tanβ÷〔(1-0.5ϕR)πM〕=1.887

图6 拆卸高速轴检查情况

图7 小齿轮两轴肩与轴套和轴承发生磨损

齿宽系数ϕR=2b·sinδ÷d;M为端面模数=d÷Z,

式中:b——齿宽

β——螺旋角

π——常数

δ——分锥角

d——大端分度圆直径

Z——齿数。

总重合度ΣR≈(Σa2+Σβ2)1/2=2.825(可能与实际有误差,主要为判断修复后载荷提供依据)。

5 减速机一级齿轮副断齿分析

5.1 轴向窜动原因查找

从两起事故拆卸过程看,轴承锁紧螺母安装没有松动,修复后再重新锁紧螺母时发现:A企业减速机高速轴轴承锁紧螺母比原装位置多旋转120°,B企业减速机高速轴轴承锁紧螺母比原装位置多旋转180°,螺距为4mm,实际引起的轴向窜动达到1.26mm和2mm,加上轴套等部件的累计磨损,与实际轴向窜动量基本一致。原装时不可能出现螺母不锁紧情况,是何部件出现磨损呢?经过对部件进行认真检查,小齿轮两个轴肩分别与轴套和轴承发生了磨损(图7)。

5.2 断齿原因分析

一是轴套与轴的配合为动配合,在开停设备时,由于惯性造成轴套与轴之间的相对运动;二是轴上部件材质硬度不一致;三是对新设备使用的操作技能差,造成开停磨次数增多;四是生产中不知道会发生轴向窜动,没有进行检查;五是生产中操作不当导致突发振动值超过设定值后跳停,跳停时磨盘上料层厚度差会导致磨盘发生反向运动。上述原因最终造成了断齿事故。

6 事故发生后的解决方案

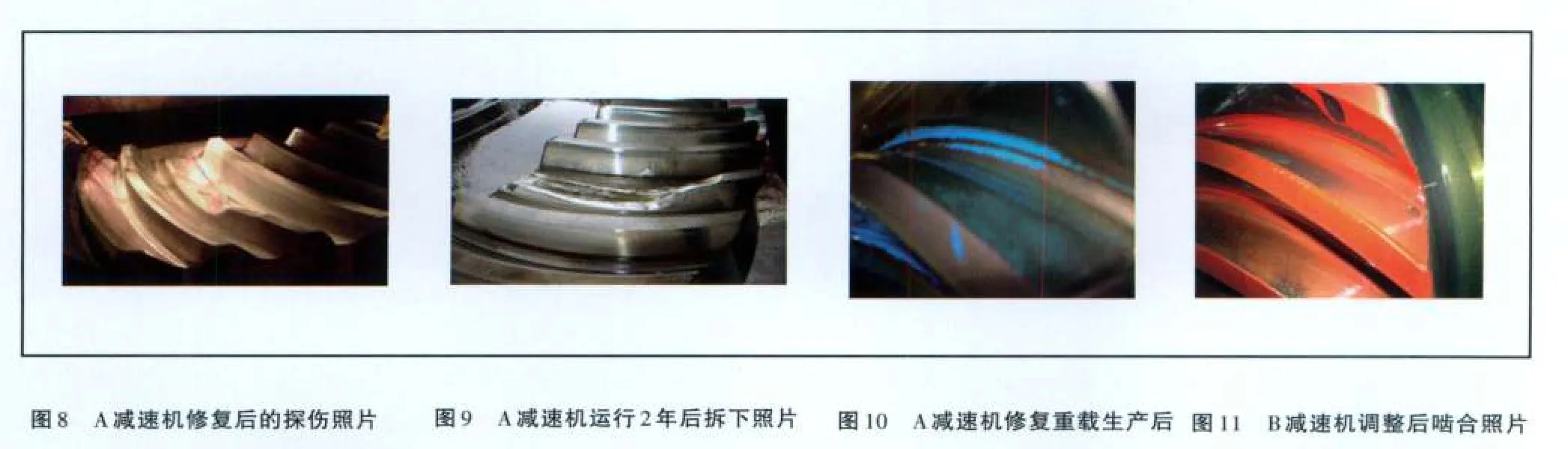

(1)依据弧齿锥齿轮材质选用18CrNiMo6,齿表面加工制造精度高,首先排除了采用焊接进行修齿的方案。对断齿部位进行着色探伤后,将断齿棱角和有裂纹的部位全部磨掉,余下的残齿长度是确定带病运转的主要参数,经磨销探伤后的断齿修复照片见图8、9。

(2)制作工装卡具,对高速轴上的两个轴向轴承进行预紧力装配后,测量轴承内套的轴向安装尺寸。

(3)对轴肩和轴套端面毛刺修理。安装后,依据着色齿面啮合情况,通过调节轴端垫片厚度,最后加工轴端垫片装配。

(4)依据总重合度2.825值和弧齿锥齿轮啮合特点,结合立磨设计产量395t/h和4200kW主电机日常运行工作电流,与制造商协商后,将A企业原料立磨电机工作电流控制在额定电流的80%以下,产量≤360t/h;对于B企业,由于连续断掉2齿,其中一个齿修复后大端只残留1/4长度,经减速机制造商校核,将原料立磨电机工作电流控制在额定电流的70%以下,产量≤290t/h。

(5)修复后产量由设计值的50%起步运行,加到60%运行2h后停车检查,小齿轮啮合面如图10、11。A企业减速机带病运行两年多;B企业减速机带病运行三个多月时间,为准备齿轮备件进行更换赢得了时间。

(6)减速机重载运行后声音与振动情况:在设定的立磨台时情况下,磨机主电机工作电流平均值比设定值小5A左右,运行中有间歇性响声;对输入轴三个方向的震动值连续几天检测,没有出现增加现象。

7 预防立磨减速机齿轮发生断齿的措施

7.1 重视设备巡检和定检工作

在生产允许的情况下,通过着色检查弧齿锥齿轮的啮合情况和轴向窜动量,并进行合理调整,超过设计允许值后及时处理,确保齿轮啮合满足弧齿锥齿轮设计要求。

7.2 重视润滑

按设计文件要求,对润滑油进行定期检测。

7.3 重视安全操作

无论何种立磨,磨辊在正常碾磨厚料层时因动力突然消失会推动减速机反转,引起弧齿锥齿轮发生咬合或冲击现象。因此在正常生产中,尽量避免突发振动造成的停车故障,为避免停车引起立磨减速机反转,在立磨减速机停车前应降低产量运行3~5min,待磨辊油缸压力降低至正常值的75%后再停车为好。

7.4 降低入磨物料粒度

尽管立磨设计最大喂料粒度为≤80mm,但降低喂料粒度不仅能提高立磨产量、降低生产电耗,而且有利于稳定磨盘上料层厚度,减少立磨运行中的振动值,有利于设备安全运行。

7.5 检查其他啮合齿轮及轴承情况

抽出第一道传动轴并排空润滑油后用窥镜检查减速机内轴承和行星齿轮啮合齿面,确保整机运行安全。

8 结束语

无论国内外制造商配套供货的立磨减速机,在安装运行前,通过着色检测弧齿锥齿轮副啮合情况都是必需的,设备运行半年以后的停车检查是十分必要的。减速机内轴承的设计使用寿命是有条件要求的,为确保减速机安全运行,应定期检查油过滤网上的杂质并配合内窥镜检查来了解减速机齿轮和轴承的运行情况。

TQ172.632.5

B

1001-6171(2011)01-0048-04

2010-05-27; 编辑:赵 莲