从废旧锂电池中回收制备三元正极材料的研究

2011-11-01李长东余海军陈清后

□文/李长东 余海军 陈清后

佛山市邦普循环科技有限公司

从废旧锂电池中回收制备三元正极材料的研究

Study on Treatment Procese of Retired Lithium Batteries and Preparation of Ternary Positive Materials

□文/李长东 余海军 陈清后

佛山市邦普循环科技有限公司

通过对废旧锂离子电池的回收研究,以国际领先水平的萃取分离和固相合成技术,将废旧电池完全循环利用制备成高端储能电极材料,实现废料电池废料与原料的循环再生。本文以废旧锂离子电池为原料生产制备的三元正极材料,与国内外以原矿为原料生产的同类产品相比,在性能指标上有一定的先进性。

电池作为一种将化学能直接转变为电能的装置,在国民经济和国防工业中的地位十分重要。近年来,电子技术的不断发展,使电子仪器设备不断向着小型化、轻量化和高性能的方向快速发展,传统的铅酸电池、镍镉电池、镍氢电池等,因能量密度较低,环境污染等问题已不能很好地满足市场的需求。锂离子电池正是为适应这种需求趋势而诞生的时代产物。

目前镍钴锰酸锂作为一种新型电池正极材料,正逐步取代成本高的钴酸锂正极材料,它完全可以用于制造安全性能要求较高、适用寿命较长的电动工具、电动自行车和电动汽车上的锂离子二次电池。国内外企业越来越重视对三元正极材料的研究开发,其生产与应用已达到了一定规模。

一、材料与方法

1.实验仪器设备

采用100L反应釜、抽滤缸、罐磨缸、BP-RD-031人工智能箱式电阻炉、GZX-9246MBE 电热鼓风干燥箱、检测仪器。

2.测定方法

(1)镍的测定方法:

5%以下:AAS、ICP

5%以上:丁二酮肟沉淀滴定法

氨性条件下:滴定用HCL返溶

在pH=10:NH3-NH4CL缓冲溶液

以紫尿酸指示剂、EPTA滴定至紫色为终点

(2)锰的测定方法:

3%以下:AAS、ICP

3%以上:点位滴定

原理:Mn2++ MnO4+H-M n3++ Hn

在焦磷酸钠缓冲溶液中pH<7.0

用KMnO4滴定来指示终点

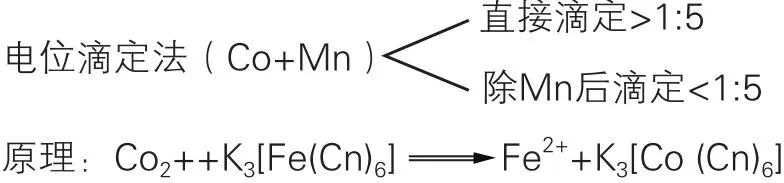

(3)钴的测定方法:

5%以下:AAS、ICP

通过电位的变化来指示终点

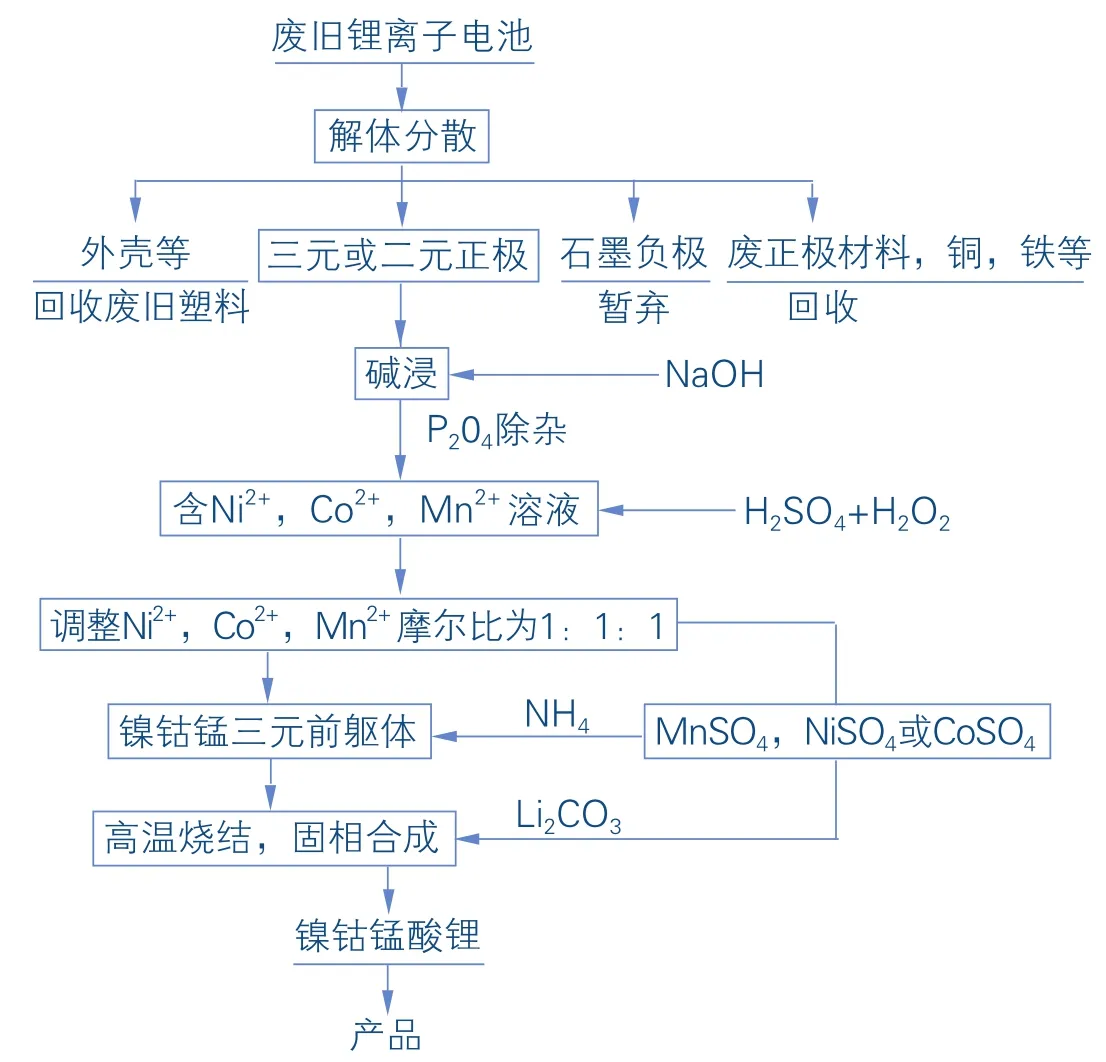

3.工艺流程图

Zhang Ping W ei 等用 4m ol/l的盐酸在800C下浸出锂离子二次电池正极废料,Co、Li的浸出率均大于99%,再用0.9/L PC-88A萃取Co,经反萃后以硫酸钴的形式回收,溶液中的锂通过加入饱和碳酸钠溶液,在1000C沉积为碳酸锂回收,锂的回收率接近80%。

住友金属矿山公司和日本索尼公司合作研究废旧锂电池中回收三元正极材料,其工艺所采用是将电池焚烧以去除有机物,筛选铜和铁后,将残余粉加热并溶于酸中,再用溶剂萃取便可提出氧化钴。

Lee Jaeryeong 等用行星球磨机对锂离子二次电池正极废料进行干磨,同时外加石英粉助磨。然后在室温下用1m ol/L、HCL溶液浸出,约90%三元材料浸出。PVDE粘接剂中氟仅仅2%被浸出。

然而以上的几个方法还存在不足之处:采用焚烧除去有机物的方法,需配套烟气净化设备,否则易引起大气环境污染;加热下盐酸浸出设备防腐要求高、操作环境恶劣。但是杂质组成复杂,需要更为先进的技术。

为克服这些问题,本文进行实验过程当中,采用提取还原技术,针对废旧锂离子电池的主要特点,采用解体分选—碱浸—萃取,最后配入适当比例的碳酸锂;高温烧结制备出镍钴锰酸锂(如图1所示)。

图1 以废旧锂电池为原料回收三元正极材料

三、结果与讨论

1.国内外的工艺对比

目前国内外有不少废旧电池回收和生产企业,主要集中在电池到电池材料的高端循环研究,其材料母料来源虽然种类繁多,但含量富于原矿,杂质成分复杂,国际上通行的废旧电池处理方式大致有三种:存放于废矿井、固化深埋、回收利用。

目前,我国废废电池回收和再生技术主要有:

(1)火法:将旧电池磨碎,然后送往炉内加热,这时可提取挥发出的汞,温度更高时锌也蒸发,它同样是有价金属,铁和锰熔合后成为炼钢所需的锰铁合金。

(2)湿法:各类电池均溶解于硫酸,然后借助离子树脂从溶液中提取各种金属,用这种方式获得的原料比热处理方法纯净。

(3)真空热处理法:首先需要在废电池中分拣出镍镉电池,废电池在真空中加热,其中汞迅速蒸发,即可将其回收,然后将剩余原料磨碎,用磁体提取金属铁,再从余下粉末中提取镍,钴和锰。

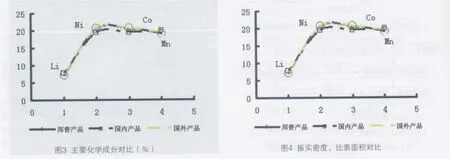

图2 实验产品形貌图

相比之下湿法和火法具有更高回收汞的效率可是处理的费用较高。真空法的能耗低于其他方法,具有流程短、能耗低、污染小且各有价成分综合回收率高等优点,但存在一次性设备投资和操作运转费用高的缺点,对于真空冶金回收工艺,要实现工业化,还应考虑其经济合理性。因此笔者认为提取还原技术更为先进,工艺流程短,原料价格低,产品附加值高,避免了传统工艺中将镍、钴、锰分离所需的大量物耗,实现了三元材料的同时回收,对金属的回收率达到98.5%以上,成本能比以原矿为原料生产镍钴锰酸锂的降低10%左右。其产品的稳定性、性价比和环保价值更加巨大。颗粒形貌如图2,主要性能指标可以参考图3、图4和表1。

2.主要性能对比

锂离子电池正极材料的密度一般用振实密度表示,振实密度越大意味着同样空间可填充的活性物质越多,有利于提高电池的体积比容量。

镍钴锰酸锂正极材料比表面积一般在0.2~1.0 m2/g,这样制备的锂离子电池的电化学性能和循环性能均较好。比表面积与粒度和粒度分布有密切关系,锂离子电池材料的比表面积不能太小或太大,否则将影响电池制备过程中浆料的配置及电极片的制作,使电池性能受到影响。

从图1可知,实验产品的镍钴锰酸锂其主元素Ni、Co、Mn的总含量比较精确,而且产品测出的杂质元素含量较少。体现了以废旧锂离子电池为原料制备电池材料的优势,同时反映出本实验萃取分离和固相合成技术的先进与产品生产工艺的成熟。

图2可以看出,实验产品的振实密度比国内同类产品高,接近国外同类产品,同样比表面积范围变化较小,有利于电池的制备与电池电化学性能的稳定。

电池制作过程中,镍钴锰酸锂与导电剂、粘结剂等制成电极片,材料的粒度及粒度分布直接影响电极的空隙结构、表面积及材料与导电剂的接触。而且锂离子脱嵌、嵌入过程中由于晶格尺寸变化也会产生应力。在不同粒度或大颗粒的材料表面和内部,由于反应程度不同也会产生力的不均匀,材料中超细粉末也会造成局部过度脱嵌,使结构发生变化、镍钴锰酸锂的pH值在制作电池的过程中会影响电池制备过程中浆料的物理及化学特性,并影响电极片的制备过程,最终影响电池的性能。

以废旧锂离子电池为原料生产制备的镍钴锰酸锂电池材料,与国内外以原矿为原料生产的代表性同类产品的主要技术指标见表1。

表1 三元材料的主要技术指标对比

由表1可知实验产品与国内外同类产品相比,粒度D10较大,D90较小,D50为9~12μm,整体呈较好的正态分布状态。D50比国内同类产品大,从安全性能考虑,大粒径的颗粒能提高电池的安全性能。

镍钴锰酸锂的pH值在制作电池的过程中会影响电池制备过程中浆料的物理及化学特性,并影响电极片的制备过程,最终影响电池的性能。

实验产品的镍钴锰酸锂pH值为10.5~11.5。据了解,pH值在此范围内的镍钴锰酸锂制做电极片的效果最佳。

一般来说,电池的电化学比容量主要受正极活性物质的限制,所以要求镍钴锰酸锂的比容量越高越好。虽然镍钴锰酸锂的理论比容量达275 m Ah/g,但实际发挥的可逆容量在140~210 m Ah/g之间。表1得知本产品在相同的放电条件下,与国内同类产品相比,有较高的比容量,与国外同类产品产品相近。同样首次充放电可逆效率在88%以上,高于国内同类产品,达到国际先进水平。

四、总结

实验产品以废旧锂离子电池为原料,采用萃取分离和固相合成技术,生产制备的镍钴锰酸锂电池材料,其性能指标达到国际领先水平,实现了由废旧锂离子电池直接合成先进电池镍钴锰酸锂,工艺流程短,原料价格低,产品附加值高,避免了传统工艺中将镍、钴、锰分离所需的大量物耗,实现了镍、钴、锰金属的同时回收,对金属的回收率达到98.5%以上,成本能比以原矿为原料生产镍钴锰酸锂的降低10%左右。从生态环境与资源利用上讲,此方法对废旧电池集中处理,减少了电池废弃物对环境的破坏,形成电池材料产品,实现了资源的再生利用。

1.本技术生产的镍钴锰酸锂其主元素Ni、Co、M n的总含量比较精确,而且产品测出的杂质元素含量较少,表明以废旧锂离子电池为原料制备电池材料具有很大的优势,也反映出实验产品萃取分离和固相合成技术的先进与产品生产工艺的成熟。

2.本技术产品的振实密度比国内同类产品高,接近国外同类产品,同样比表面积范围变化较小,有利于电池的制备与电池电化学性能的稳定。

3.本文研究结果表明粒度分布、pH值、首次放电比容量、首次充放电可逆效率都会直接影响到电池的循环性能。

略