自燃煤层孤岛工作面回撤技术

2011-10-31张西寨胡建军李国平

张西寨,胡建军,郑 武,周 贤,李国平

(陕西彬县煤炭有限责任公司,陕西咸阳 713500)

自燃煤层孤岛工作面回撤技术

张西寨,胡建军,郑 武,周 贤,李国平

(陕西彬县煤炭有限责任公司,陕西咸阳 713500)

针对彬县煤炭公司下沟矿 ZF1806孤岛工作面在回采期间 CO含量高,煤层自然发火期短的情况,提出在工作面回撤时采用多通道双向回撤支架及通道内双轨吊运输及装车的方法,缩短了回撤工期;同时结合一系列的防灭火措施,保障了回撤的安全。

孤岛工作面;多通道回撤;双轨吊;防灭火

Dismantling Technology of Gob-surrounded Face in Coal-seam with Self-ignite Liability

1 矿井及工作面概况

1.1 矿井概况

下沟煤矿位于陕西彬长矿区东南部,彬县县城以西约 5km处的水帘村境内。矿井原设计能力450kt/a,通过 3次技术改造,矿井生产能力提高到 3Mt/a。侏罗纪延安组 4号煤层为井田内惟一可采煤层,该煤层为自燃煤层,发火期 2~3个月。

1.2 工作面概况

ZF1806工作面位于 401采区西翼,走向长度为 1000m,倾斜长度为 186m。工作面煤层平均厚度 14m,由于底板为铝土质泥岩,预留 3.0m护底煤。该工作面为孤岛工作面,南为 ZF1804工作面采空区,北为 ZF1807工作面采空区,前 500m上分层已回采 2个高档普采工作面。其中北侧的ZF1807工作面在搬迁过程中出现了发火迹象。由于上分层和邻近采空区的影响,工作面在回采过程中 CO含量居高不下,经取样送检分析,该工作面的发火期为 25d左右,防灭火工作十分严峻。

工作面设备:ZF9200/18/33型支架 116架,ZFG9200/18/33H过渡架 6架,MG300/700-WD采煤机 1台,SGZ800/800前、后刮板输送机各 1台,SZZ960/400转载机 1台,PLM2200破碎机 1台。

2 工作面回撤前准备工作

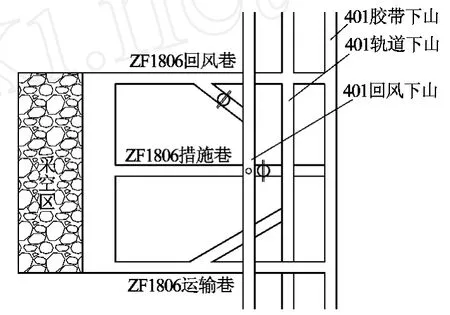

2.1 优化巷道布置

根据以往工作面回撤经验,一般每班回撤支架4~5架,回撤周期 22~25d。针对以上情况,为了确保回撤安全,提高回撤速度,决定于工作面中部施工一条回撤措施巷,使支架回撤由以往的单向回撤 (即工作面正端头向副端头回撤)变为双向回撤 (即工作面中部向两端头同时回撤),每班可撤支架 8~10架,同时该巷回撤工作面前、后刮板输送机,三机回撤三巷平行作业,同时使工作面作业在新鲜风流区进行,可改变上隅角作业环境,保障作业人员及工作面安全。工作面巷道布置如图 1。

图1 工作面巷道布置

2.2 工作面末采

2.2.1 铺网

工作面距终采线 15m时开始铺网,前 3m铺设单层金属网 (规格 10m×1.2m),搭接长度为200mm,接茬用 12号铁丝双股扭 3圈连接牢固,每 300mm一扣。距终采线 12m时,工作面开始铺设双层金属网,两层网接茬错开 600mm,搭接长度和连接尺寸不变,至终采线结束。

2.2.2 挂钢丝绳

距终采线 12m时,平行于工作面挂直径不小于 18.5~21.5mm废旧钢丝绳,每根钢丝绳长200m,长度不够时用至少 3个绳卡连接。绳两端用绳卡、连接环固定在巷道内顶锚杆或锚索上。中间用 12号铁丝与铁丝网扎绑,扎绑间距 500mm;钢丝绳排距为 500mm,钢丝绳铺设时必须张拉与顶板平行,共铺设 17根。钢丝绳绳径不一时,不同绳径的钢丝绳相间布置。工作面每隔 45m加打锚杆固定钢丝绳,顶板破碎、下沉时加密补打锚杆固定钢丝绳。

2.2.3 回撤通道施工

(1)回撤通道尺寸 高度 3.1m,宽度 4m,长度186m。

(2)施工方法 距终采线 4m时,支架不再前移,脱开推前溜推移杆,利用单体支柱配合枕木推移前溜,采煤机割煤、装煤,形成通道。推移单体柱每 3m布置 1根 (机头、机尾多加 1根)。采煤机每割 60m,停机及时对顶板采用锚网支护,依次循环。锚杆和锚索达到排距要求时,及时支护。

(3)通道支护 顶板支护采用锚网、钢托梁组合支护,锚索补强。锚杆采用 BHRB500矿用 22号左旋无纵筋螺纹钢筋,长度 2.4m,杆尾螺纹为M24,螺纹长度 150mm,配高强度螺母,每排 5根。锚索材料为 φ22mm,1×19股高强度低松弛预应力钢绞线,长度 7.3m,配调心球垫。锚索托盘为 300mm×300mm×16mm;工作面煤壁采用φ18mm×2000mm圆钢锚杆支护,铺双层网,与顶网搭接长度 200mm,每 200mm一扣连接,4排锚杆,上排距顶板 200mm,下排距底板 500mm,排距 800mm,间距 800mm。回撤通道顶板支护如图2。

图2 回撤通道顶板支护

3 设备回撤

3.1 设备回撤顺序

回风巷 采煤机—前刮板输送机机尾—后刮板输送—部分支架—超前支护、轨道、绞车。

运输巷 胶带机、运输巷内电气设备—转载机(破碎机)—前、后刮板输送机头—部分支架—端头架—超前支护、轨道。

措施巷 前、后刮板输送机中部槽。

最后回撤乳化泵、电气设备、电缆等

3.2 三机回撤

3.2.1 采煤机回撤

通道施工结束后,将采煤机开到机尾处,利用通道空间把采煤机解体,利用支架前梁配合导链起吊装车,从回风巷运出。

3.2.2 转载机、破碎机回撤

首先拆除电器电缆及开关,然后拆除破碎机及转载机,用运输巷 20t回柱绞车装车,从运输巷运出,架空段拆除时必须用木垛支撑。

3.2.3 前、后刮板机的回撤

先拆除工作面电缆、水管,再拆除前、后刮板机的附件 (哑铃销子、齿轨、拖缆槽、连接附件),机头、机尾驱动部分,后用 5t回柱绞车拉移溜槽并装车。前刮板输送机中部槽及拖缆槽 (除机头、机尾外)从工作面中部措施巷撤出,后刮板输送机从回风巷和措施巷撤出。前刮板输送机回撤可与胶带机、采煤机、后刮板输送机同时进行。

3.3 支架回撤

3.3.1 掩护架的形成

首先利用导向轮和通道内 28t/32t回柱绞车分别抽出 61号、62号支架,然后对抽出支架区域立即打设木垛进行支护,及时维护工作面顶板,将61号、62号架利用双轨吊拉出装车。再将 60号、63号抽出,60号架向正端头方向回撤,63号架向副端头方向回撤,待支架与通道平行后,分别作为掩护架前移,然后开始双向回撤支架。掩护架与基本架形成的三角区支护用 5排单体柱配合枕木作为顶梁支护,每排 3根,并做到 “见四回一”,先支后回,梁与钢丝绳垂直布置,柱距、排距不大于1.2m,另外采空区边缘随时布置木戗柱,以便回撤单体柱。

3.3.2 支架在通道内的运输和装车

支架调向后,由安装在工作面通道内的双轨吊将支架提升起后,由 28t/32t回柱绞车向外拉运,用 11.4kW绞车通过滑轮向后拉以防支架跑脱,拉运至装车点直接装车。

双轨吊为下沟矿自主开发的支架回撤工具,其原理是利用液压起吊工具将支架提起后,利用绞车拉动支架,使其在用锚杆固定于顶板的专用跑道上滑行至装车位置,然后升降油缸,使其降落在下方的平板车上装车外运。

双轨吊装车运输如图 3所示。

图3 双轨吊装车运输

4 防灭火技术

4.1 采空区灌浆

由于 ZF1806工作面预留 3.5m厚的护底煤,根据下沟矿 4号煤的 “采空区三带”观察结果,在工作面推进距终采线 70m时,开始对工作面进行挖底,挖底量为 2m,将工作面卧一个长 30m、深 2m的大坑,然后于此部位埋设灌浆管,待工作面进入末采后,进行灌浆处理,防止自燃带煤层氧化自燃。

4.2 末采挂风筒布

工作面末采挂双网、铺钢丝绳时,在双网中间挂废旧风筒布,风筒布贯穿工作面,用 12号铁丝与网片连接,扎绑间距 1m。风筒布覆盖整个工作面支架尾梁上的破碎煤体,部分压入采空区,有效地阻止了采空区的漏风。

4.3 高分子胶体防灭火技术

在工作面停采时,分别在工作面上下隅角砌一道 2~3m的土袋墙,并在墙内注MCJ12高分子胶体,在工作面两端头形成一道隔离墙。在工作面每隔一架,侧向工作面采空区打注胶孔,注胶孔参数为:孔深 20m,仰角 30°,钻孔直径 50mm。并向钻孔内注高分子胶体,每孔注胶量 0.5t,进一步减少采空区漏风,降低采空区温度。

5 结论

(1)搬家措施巷的使用,使支架回撤由以往的单向回撤变为双向回撤,而且从工作面中部向两端头回撤支架,使工作面中部压力大的区域支架提前撤出,解决了以往回撤过程中工作面中部压死架的现象,大大缩短了工期。

(2)左旋纵筋螺纹钢高强度锚杆配合W钢带和高强度锚索补强支护的新型支护工艺,解决了孤岛工作面顶板破碎、压力大的问题,为设备回撤创造了良好的条件。

(3)双轨吊的使用,提高了支架在通道内运输的效率,且工人可以远程控制回撤支架,保障了回撤的安全。

(4)本次工作面回撤在 12d之内全部完成,较以往工作面回撤提前了 10d,节约了出勤工资 60余万元,为彬煤公司在以后综放工作面回撤工作提供了宝贵的经验。

[1]王德明 .矿井通风与安全 [M].徐州:中国矿业大学出版社,2005.

[2]徐永圻 .煤矿开采学 [M].徐州:中国矿业大学出版社,1999.

[3]瓦斯通风防灭火安全研究所 .火灾防治的 50年耕耘 [J].煤矿安全,2003,34(S1).

[责任编辑:林 健 ]

TD355

B

1006-6225(2011)02-0045-03

2010-11-19

张西寨 (1972-),男,陕西彬县人,采矿工程师,副总经理。