添加0.05%(La+Ce)对SnXCuNi焊料与Cu基板间界面组织的影响

2011-10-30陈海燕揭晓华张海燕

陈海燕,揭晓华,张海燕,郭 黎

(1广东工业大学 材料与能源学院,广州510006;2高新锡业有限公司,广东 惠州516123)

添加0.05%(La+Ce)对SnXCuNi焊料与Cu基板间界面组织的影响

陈海燕1,揭晓华1,张海燕1,郭 黎2

(1广东工业大学 材料与能源学院,广州510006;2高新锡业有限公司,广东 惠州516123)

在Sn-4.1X-1.5Cu-Ni焊料合金中添加0.05%(质量分数,下同)(La+Ce),对焊料/Cu焊点等温时效后其界面组织的变化规律以及界面金属间化合物的形成和生长行为进行分析研究,结果表明:随着等温时效时间的延长,Sn-4.1X-1.5Cu-Ni/Cu和Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu IMC层厚度增加,其界面金属间化合物的增厚主要由扩散机制控制;在SnXCuNi焊料合金中添加0.05%(La+Ce)后,能有效抑制等温时效过程中界面IMC的形成和生长,从而提高了焊点的可靠性,其中Sn-4.1X-1.5Cu-Ni/Cu的生长速率为2.95×10-17m2/s,Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu的生长速率为2.51×10-17m2/s。

无铅焊料;稀土;等温时效;金属间化合物;生长速率

SnPb焊料以其低成本、易操作、低熔点和对基板有良好的润湿性被广泛应用于电子封装工业中,但含Pb产品对环境和健康具有不利影响[1]。目前使用最广泛的是锡银铜无铅焊料,由于使用了贵金属材料银,成本费用增加较大,在传统的锡银铜合金基础上利用X代替Ag,成本可降低1/3左右,然而该焊料润湿性相对较差,其解决方法主要是通过添加Ni元素来改变熔融焊料中金属间化合物(Intermetallic Compound,IMC)的形状,避免焊接时出现焊点桥连等缺陷。

钎焊和服役过程中焊料与Cu基板之间的界面反应形成金属间化合物,主要是Cu6Sn5和Cu3Sn[2]。尽管IMC层是形成良好的润湿性和冶金结合所必需的,但过厚的IMC层会对焊点可靠性产生不良影响[3,4],因为其脆性即使在较低的载荷下也容易发生机械失效,还会导致焊点的物理和电性能的不均衡[5]。因此如何避免IMC的过度生长已成为普遍关注的问题。微量稀土元素能细化焊料合金组织,抑制焊料合金与Cu基板间的IMC的生长[6],有利于提高钎焊质量的可靠性。目前,稀土元素对SnXCu焊料合金与Cu基板间的IMC的形成和生长的影响鲜有报道。本工作以SnXCuNi焊料合金为研究对象,探讨混合稀土元素(La和Ce)对SnXCuNi/Cu钎焊接头IMC的形成以及恒温时效过程中IMC生长规律,以期为研究稀土元素在无铅焊料中的作用提供实验依据。

1 实验

制备 Sn-X,Sn-Cu,Sn-Ni,Sn-RE 中间合金:采用450℃制备含20%(质量分数,下同)X的Sn-X合金,采用550℃制备含20%Cu的Sn-Cu合金,采用650℃制备含5%Ni的Sn-Ni合金,采用650℃制备含1% 稀土(67%La+33%Ce)的 Sn-RE合金。

纯Sn和Sn-X,Sn-Cu,Sn-Ni,Sn-RE中间合金按照含量配比计算质量,用电子天平称量后将合金原料放入加热炉中熔炼,加热温度为600℃,按Sn-4.1X-1.5Cu-Ni-0.05RE名义成分配好后在真空感应熔炼炉中熔炼并浇注成形,制得合金铸锭。

钎焊基板为尺寸25mm×25mm×0.2mm的紫铜片,将符合规格的TU1板用丙酮在超声波清洗机中清洗15min,水冲洗后在酒精里浸泡30min后放入干燥箱中干燥备用。选取质量为0.2g焊料,焊料与助焊剂的质量比为9∶1,将助焊剂覆盖并完全包覆在焊料表面,然后缓慢送入350℃的箱式炉内,将焊料样品熔化获得钎焊态样品。分别放入干燥箱中进行时效处理,钎焊态样品经过180℃恒温时效5,10,15,20d后取出空冷,打磨,抛光,腐蚀。腐蚀液成分为(C2H5OH:100mL,HC1:5~25mL,FeCl3:10g)。采用 AMRAY-100B电子显微镜对样品进行显微组织分析和EDS能谱分析。

2 结果与讨论

2.1 焊料合金中元素间的相互作用

SnXCuNi体系焊料合金中元素间的相互作用可用化学亲和力来表征[7]。元素间的化学亲和力参数越小,相互作用的倾向越弱,形成化合物的可能性愈小。金属元素间的化学亲和力可用式(1)来计算:

式中:η为化学亲和力参数;Z/rk为金属元素的电荷与原子半径之比;ΔX为A,B两元素电负性差;其中恒取较小(Z/rk)为分母,所以的值恒大于1。利用公式(1)可计算出 Sn-4.1X-1.5Cu-Ni-RE焊料合金中各元素间的化学亲和力如表1所示。

表1 Sn,X,Cu,Ni,La,Ce元素化学亲和力参数Table 1 Chemical affinity parameters of Sn,X,Cu,Ni,La and Ce

表1的计算结果表明,Sn与Cu的化学亲和力参数最大,即生成Sn-Cu金属化合物倾向大。稀土元素(包括La和Ce)和Sn的作用倾向也较大,在合金体系中稀土元素与Sn都有生成金属间化合物的倾向,即稀土具有明显的“亲Sn”现象,导致焊料中的Sn活性下降,从理论上讲,适量的稀土元素La和Ce可以抑制基体和界面中IMC的形成与长大,减小Cu-Sn金属间化合物形成的驱动力,为提高焊点的可靠性提供了一条新的途径。

2.2 焊点界面组织的变化

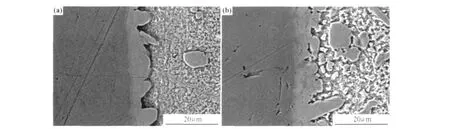

图 1 所 示 为 Sn-4.1X-1.5Cu-Ni-xRE(x=0,0.05)焊料/Cu基板间钎焊接头未经时效处理的微观组织的SEM 照片。可以看出,Sn-4.1X-1.5Cu-Ni焊料与Cu基板界面上形成一层连续的IMC层,且该IMC层不平坦,存在较大的凹凸起伏。当添加0.05%(La+Ce)后,金属间化合物快速沉淀析出且呈笋状方式向焊料侧取向成长,IMC厚度较薄且均匀。EDS分析 结 果 表 明,在 Sn-4.1X-1.5Cu-Ni-xRE(x=0,0.05)/Cu焊点界面层上靠近焊料一侧的化合物为Cu6Sn5,靠近铜一侧的化合物为Cu3Sn,此外EDS结果还显示出IMC中含有一定的Ni,其原子分数为4.78%,符合(Cu,Ni)6Sn5化学配比。

焊接过程中,当Cu基板与液态焊料发生冶金接触后,Cu原子开始向液态焊料中溶解,液态焊料中的原子也开始向固体Cu中渗透。基板中的铜原子与焊料基体中的锡原子反应生成Cu6Sn5,导致在钎焊界面附近的焊料基体中形成一些粗大的Cu6Sn5相。由于Sn在Cu6Sn5相中的扩散系数低于Cu在Cu6Sn5的扩散系数,导致通过界面Cu6Sn5的Sn减少,基底中的Cu向IMC层中扩散,并与Cu6Sn5发生反应,在界面Cu6Sn5层下面形成Cu3Sn层;焊料中含有较高的Ni,在反应初期,焊料中的Ni原子像Sn原子一样向Cu6Sn5层中扩散,且参与界面反应形成合金相(Cu,Ni)6Sn5[8]。

图1 350℃钎焊后焊料/Cu焊点微观结构的SEM照片(a)Sn-4.1X-1.5Cu-Ni焊料;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)焊料Fig.1 SEM images of the microstructures of solder/Cu interfaces after soldering at 350℃(a)Sn-4.1X-1.5Cu-Ni solder;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)solder

焊接完成后,焊料和基板之间的元素扩散与迁移并没有结束,图2为 Sn-4.1X-1.5Cu-Ni-xRE(x=0,0.05)焊料/Cu基板间钎焊接头经过180℃时效10d的微观组织的SEM照片。从图2可看出,经过10d时效后,IMC层明显增厚,EDS分析结果表明,Sn-4.1X-1.5Cu-Ni-0.05RE焊料/Cu界面还含有稀土La元素和Ce元素。在180℃时效条件下,焊料中的Sn,Ni,La和Ce原子逐渐向铜基板扩散,基板中的Cu元素也向焊料中扩散,这些原子相互扩散相互反应,使得界面处IMC层厚度继续增加。界面也变得较为平整,原因是靠近界面层的Cu6Sn5颗粒在时效过程中不断长大并与界面层中的Cu6Sn5相连接而融为一体。

图2 时效10d后焊料/Cu焊点微观结构的SEM照片(a)Sn-4.1X-1.5Cu-Ni焊料;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)焊料Fig.2 SEM images of the microstructures of solder/Cu interfaces after aging for 10d(a)Sn-4.1X-1.5Cu-Ni solder;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)solder

图3为180℃时效20d后的SEM照片,从图3可看到,未添加稀土元素的焊料/Cu界面的IMC层厚度达到13.09μm,而且IMC层出现了大量的裂纹,这是由于IMC层厚度过大,使得金属化合物在压应力下生长,而压应力过大时金属化合物呈机械破裂的形式释放,降低了焊接界面力学性能。添加0.05%(La+Ce)的焊料/Cu界面的IMC厚度为11.41μm,呈连续平缓波浪状。

2.3 等温时效过程中焊料/Cu界面的生长规律

在时效过程中,所形成的界面IMC的厚度与时效时间的关系可用公式(2)来描述:

式中:Y为IMC的厚度;k为生长速率常数;n为时间指数;t为反应时间[9]。

当生长受到反应速率控制时,IMC的生长遵循直线规律,即时间的指数n为1;当IMC层的生长受到原子扩散控制时,则遵循抛物线机制,时间的指数n为0.5。

图4为Sn-4.1X-1.5Cu-Ni-xRE(x=0,0.05)/Cu界面IMC厚度与时效时间的平方根的函数关系。可以看出,IMC层厚度的增加与时效时间的平方根近似呈直线关系,很清楚地说明了在各焊点体系中,IMC层总厚度遵循抛物线生长机制,即焊点体系中IMC中金属化合物的形成受控于扩散过程。

图3 时效20d后焊料/Cu焊点微观结构的SEM照片(a)Sn-4.1X-1.5Cu-Ni焊料;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)焊料Fig.3 SEM images of the microstructures of solder/Cu interfaces after aging for 20d (a)Sn-4.1X-1.5Cu-Ni solder;(b)Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)solder

图4 IMC厚度与时效时间的平方根的关系Fig.4 Relation between the IMC layer thickness and the square root of aging time

为了验证焊点界面IMC的生长行为,根据Y对应t0.5的关系,由多元线性回归分析方法计算生长速率k2,图4所示的Sn-4.1X-1.5Cu-Ni/Cu直线斜率的平方值k2为2.95×10-17m2/s,Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu直线斜率的平方值k2为2.51×10-17m2/s。可见,在恒温时效过程中,Sn-4.1X-1.5Cu-Ni/Cu焊料合金体系中IMC的生长速率高于Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu焊料体系的生长速率。由此看出,微量混合稀土Ce和La具有抑制界面IMC生长的作用。线性回归系数R2是所有平方根总和与线性回归的平方根总和的比率,该值在Sn-4.1X-1.5Cu-Ni/Cu和 Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu体系中分别为0.99525和0.98992,这表明两种焊料体系中IMC的形成近似遵循扩散定律。

3 结论

(1)时效对于Sn-4.1X-1.5Cu-Ni/Cu和Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu焊点界面组织的金属间化合物的形成及生长具有显著的影响,随着等温时效时间的延长,IMC 层厚度也增加,其中 Sn-4.1X-1.5Cu-Ni/Cu焊料体系中IMC层的厚度大于 Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu焊料体系的厚度,Sn-4.1X-1.5Cu-Ni和 Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)这两种焊料与Cu基板间的界面反应产物主要由Cu6Sn5,Cu3Sn和(Cu,Ni)6Sn5组成。

(2)Sn-4.1X-1.5Cu-Ni 和 Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)焊料与Cu基板间界面金属间化合物的增厚主要由扩散机制控制。

(3)在Sn-4.1X-1.5Cu-Ni焊料中添加0.05%(La+Ce)能降低界面IMC 的生长 速率,Sn-4.1X-1.5Cu-Ni/Cu的生长速率k2为2.95×10-17m2/s,Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu的生长速率k2为2.51×10-17m2/s。

[1] KATSUAKI SUGANUMA.Advances in lead-free electronics soldering[J].Current Opinion in Solid State and Materials Science,2001,5(1):55-64.

[2] DUAN L L,YU D Q,HAN S Q,et al.Microstructural evolution of Sn-9Zn-3Bi solder/Cu joint during long-term aging at 170℃[J].Journal of Alloys and Compounds,2004,381(1-2):202-207.

[3] YOON J W,LEE Y H,KIM D G,et al.Intermetallic compounds layer growth at the interface between Sn-Cu-Ni solder and Cu substrate[J].Journal of Alloys and Compounds,2004,38(1):151-155.

[4] 李树丰,赵高扬.等温时效对Sn3.0Ag2.8Cu/Cu焊点界面层组织的影响[J].机械工程材料,2005,29(11):21-25.

[5] ZHAO J,QIN L,WANG L,et al.Microstructures evolution and its influence on mechanical properties in Sn-Ag-Cu-Bi lead free solders after aging treatment[J].Acta Scientiarum Naturalium Universitatis Sunyatseni,2003,42(1):28-30.

[6] 卢斌,王娟辉,栗慧,等.添加0.10%Ce对Sn-0.7Cu-0.5Ni焊料与Cu基板间界面IMC的影响[J].中国有色金属学报,2007,17(3):390-395.

[7] 陈念贻.键参数函数及其应用[M].北京:科学出版社,1976.15-17.

[8] LU Bin,LI Hui,WANG Juan-hui,et al.Effect of adding Ce on interfacial reactions between Sn-3.0Ag-0.5Cu solder and Cu substrate[J].Journal of Central South University of Technology,2008,15(3):313-317.

[9] KIM D G,JUNG S B.Interfacial reaction and growth kinetics for intermetallic compounds layer between In-Sn solder and bare Cu substrate[J].Journal of Materials Research,2002,17(11):2757-2760.

Effects of Adding 0.05% (La+Ce)on Intermetallic Compounds at Sn-X-Cu-Ni/Cu Interface

CHEN Hai-yan1,JIE Xiao-hua1,ZHANG Hai-yan1,GUO Li2

(1Faculty of Materials and Energy,Guangdong University of Technology,Guangzhou 510006,China;2GAOXIN Stannum Industry Co.,Ltd.,Huizhou 516123,Guangdong,China)

The microstructure evolution and the behavior of the formation and growth of intermetallic compound(IMC)layer at the interface between Sn-4.1X-1.5Cu-Ni solder and Cu substrate after isothermal aging were studied.The results show that the thickness of IMC layers in Sn-4.1X-1.5Cu-Ni/Cu system and Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu system increases with the increase of the aging time,and their growth is mainly controlled by diffusion mechanism.The addition of 0.05% (mass fraction)(La+Ce)into the Sn-X-Cu-Ni solder alloy effectively inhibits the formation and growth of IMC during the isothermal aging,which develops solder alloy with a high reliability.Intermetallic growth rate constant for Sn-4.1X-1.5Cu-Ni/Cu and Sn-4.1X-1.5Cu-Ni-0.05(La+Ce)/Cu is 2.95×10-17m2/s and 2.51×10-17m2/s,respectively.

lead-free solder alloy;rare earth element;isothermal aging;IMC;growth rate

TG425.1

A

1001-4381(2011)09-0029-04

广东省部产学研结合项目(2010B090400207);粤港关键领域重点突破招标项目(2008A092000004)

2010-08-26;

2011-06-27

陈海燕(1974—),女,副教授,博士生,主要研究无铅焊料,联系地址:广州大学城外环西路100号广东工业大学材料与能源学院(510006),E-mail:gdutchy1@tom.com