振动压路机液压系统研究

2011-10-30许炳照

杨 平 许炳照

(福建船政交通职业学院,福州 350007)

振动压路机液压系统研究

杨 平 许炳照

(福建船政交通职业学院,福州 350007)

对全液压振动压路机的液压系统进行配置设计,在确定液压泵及液压马达型号规格后,计算液压系统功率与整机的功率合理匹配,从而确定全液压振动压路机各液压系统的参数,完成整机液压系统的合理配置。

振动压路机;液压系统;设计方法

随着基础建设工程对机械市场需求的不断扩大,对机械的使用及其适应性要求也越来越高,机械的结构变化日新月异。全液压振动压路机是一种用于松散土壤压实处理的大型碾压机械,一般有一个压实钢轮,一对橡胶轮。这种压实机械除了广泛应用于大型基础设施填方工程建设外,特别适用于黏性材料的压实作业。

由于在振动压路机中各执行器所驱动的装置具有较大的差异,面对不同的压实对象,传统的工作装置适应性较差。在土方工程施工中,用于压实振动压实机械的液压系统是执行元件的重要组成部分。目前,振动液压系统的设计可分为两大类:一类是由齿轮泵-齿轮马达组成的振动液压系统;另一类是由柱塞泵-柱塞马达组成的振动液压系统。对这两类振动液压控制系统的选用,视全液压振动压路机具体性能对主要部件的选配要求而定。

1 压路机液压系统类型及工作特点

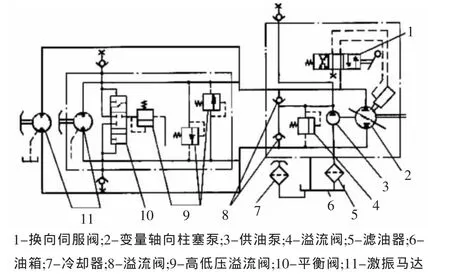

目前压路机液压系统普遍采用柱塞泵-柱塞马达控制型回路[1]。柱塞泵-柱塞马达组成的振动液压系统是一种变量供油和定量激振回油的驱动系统,如图1所示。在图1中,变量轴向柱塞泵2、激振马达11和平衡阀10等元件组成闭式液压系统。振动压路机的激振、停振和激振马达旋转方向的改变由换向伺服阀1控制,当激振采用比例控制的变量轴向柱塞泵2时,泵的排量随输入排量伺服控制阀的信号的变化而变化,压实机械可实现变频率振动。当振动轮在激振和停振的瞬间,由于振动轮中偏心轴的惯性作用,激振液压系统的高低压油腔的压差迅速升高,当压差超过高低压溢流阀9的压力设定值时,高低压溢流阀9开启卸荷,对激振液压系统起到保护的作用。当压实机械停止激振时,采用定量轴向柱塞马达的激振马达11的进出油口被闭锁,压实机械的振动迅速停止,振动轮没有余振,被压实面不会留下压痕现象。由于激振液压系统中的变量轴向柱塞泵2、激振马达11允许的工作压力较高,在振动功率相同的情况下,可以减小变量轴向柱塞泵2、激振马达11的油液排量。

图1 变量柱塞泵-定量柱塞马达激振液压系统原理图

2 全液压振动压路机液压部件的选配

振动压路机的钢轮总作用力等于偏心轴的离心力和钢轮静重之和。在实际施工作业中,很难确定出实际作用于地面的力。许多因素影响着对土壤的压实效果,如振动频率、振幅、钢轮重量和钢轮的结构都对压实力有影响。而单位长度冲击次数受到行走速度的控制,行驶速度和碾压遍数又影响机械压实密实度和机械生产率。以变量柱塞泵-定量柱塞马达为例,振动液压系统配置如图2所示。全液压系统的设计应满足激振、行驶和转向的基本功能。因此液压系统除动力部分外,应包括激振回路、行驶回路和转向回路,采用闭式液压系统以减少工作机构的变速和换向过程中出现的液压冲击和能量损失。

图2 变量柱塞泵-定量柱塞马达振动液压系统图

2.1 激振液压回路参数选配

激振液压回路可选择双联变量液压泵(与行走系统液压泵并联)驱动,其压力应满足负载的需要,其旋转速度可以根据工况条件进行无级调速。在进行激振液压回路设计时,应根据市场零部件的供应情况进行选择配置,以满足整机的可维修性和零部件的通用性,降低使用成本。因此,激振液压泵选用中德合资力仕乐A4V56系列变量泵,电子控制式。激振马达选用GM5a-10-ABR-20定量马达,液压泵额定转速为2 300r/min,振动马达额定转速为2 900r/min,激振系统额定工作压力为12.5MPa。振动钢轮由偏心轴驱动,偏心距决定了振幅的位移量,在激振回路作用下,用高速转动的偏心轴生激振力,完成对土壤的压实。液压激振回路与土壤压实时的前进速度应相匹配。鉴于通用机型对压实表面质量要求不高,换向阀控制装置可以采用H型换向阀体,其优点是对于压实面要求不高的环境,液压马达可实现浮动卸荷,即出油口直接连通油泵自行循环,或同时接通油箱。如果工作中制动过急,其惯性力将产生很大的液压冲击,采用H型换向阀型可实现中位状态卸荷,操作者使用脚制动可实现平稳地停机停振,防止产生过大的制动痕迹。

2.2 转向液压回路参数选配

转向液压回路由独立的转向定量液压泵供油,保证转向的工作可靠和有效,转向液压回路由液压泵、转向阀、液压缸及管路等构成,不受其他液压负载影响。转向阀选配保护溢流装置,保证转向灵活平稳,安全可靠。设计时可先根据转向负荷先确定液压缸尺寸再选液压泵,此例转向动力源选用GM5a-5-ABR-20-R液压定量泵,其额定工作转速为2 300 r/min。转向液压回路额定工作压力8MPa。

2.3 行走系统液压回路参数选配

振动压路机的液压行走系统回路是一个由变量调速阀控制的闭式系统,由行走马达对驱动桥差速器的左右驱动轮统一驱动,回路采用一个电磁阀控制,配有双向液压锁,系统额定工作压力大小取决于行走马达负载,由溢流阀限制其输出最高扭矩,采用电子控制方式。驱动桥装置在马达的驱动下,由机械差速器连接,确保系统两边行驶的一致和转弯时振动作业的连续性,不会造成压轮滑移搓动土壤或铺筑材料。

全液压振动压路机的液压行走系统液压泵根据目前市场的供应情况,可选用诸如中德合资力仕乐A4V56EL1.0LDC101D变量泵,电子控制式。行走马达可选用诸如A2FM107系列定量马达,液压控制式。系统额定工作压力为28.3MPa。

3 振动压路机液压系统的配置计算方法

3.1 行走驱动系统计算与油泵选择

行走驱动液压系统回路如图2所示,采用变量泵调速回路,回路具有连续性,调速范围大;泵的工作压力取决于行驶马达负载的变化,无功率损失,换向操纵容易,可实现由电子控制模块进行自动控制。

(1)行走液压泵驱动功率计算

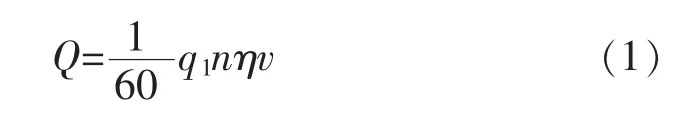

液压泵的流量由式(1)计算:

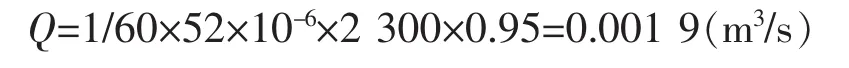

式中:Q—液压泵的输出流量,m3/s;q1—液压泵的排量(如选择A4V56EL1.0LDC101D型变量泵,其排量52×10-6m3/r);n—液压泵的驱动转速,r/min;ηv—液压泵的容积效率,一般取0.95。

N1=pQ/η=0.001 9×283×105/0.9=59.74(kW)N 为输入功率,η为总效率,取η=0.9。

(2)行走速度计算

行走定量液压马达的输出转速由式(2)计算:

式中:n′—液压马达的输出转速,r/min;Q′—液压马达的输入流量,m3/s;q2—液压马达的排量(这里假定q2选择 92×10-6m3/r);η′v—液压马达的容积效率,一般取0.95。

设定全液压振动压路机为三个工作挡位,对于不同的工作档位,应按不同的驱动轮传动比iⅠ、iⅡ、iⅢ计算,得出不同的转速 nⅠ、nⅡ、nⅢ,其最大值均不得超过由马达产品样本标定的最高转速。根据计算值,按系列选择马达规格,查出所选马达理论排量和最高转速。根据马达的选择需要,查找流量和转速,然后对作业工况下行驶所需功率、平路最大行驶速度所需要的功率和以低速及20度爬坡的功率进行计算验算,应同时满足三种工况的要求(下同)。根据假定选择流量值代入式(2)。

作业工况下行走速度一般初压(低速)取1.5~2km/h,复压取值为3~4km/h,这里取复压行走速度为选配值,即行走速度为66.67m/min,假定驱动轮直径为1.2m,则作业工况下驱动轮转速为17.69r/min。而马达转速为117.72r/min,主减速器的传动比设定为6.5,驱动轮可得到的转速为18.1 r/min,大于实际转速17.69 r/min,可满足行走要求。同理,可计算出最大行驶速度所需要的功率和20度爬坡的功率,可以满足使用要求。

3.2 转向液压泵驱动功率计算

转向液压泵采用定量泵,液压缸采用双缸结构和闭式液压回路。液压泵的流量按式(1)进行计算和校验。

液压缸根据所定的系统压力和液压缸的推力,就可以初步确定液压缸的主要尺寸和所需要的流量。液压缸流量应与液压泵的流量相匹配,可由式(3)算出:

式中:Q—液压泵工作流量,m3/s;QZ—液压缸工作流量,m3/s;VZ—液压缸活塞的运动速度,m/s;S—液压缸活塞大腔面积(与液压缸的工作压力和一个循环中液压缸所需要克服的最大载荷有关),m2;ηv—液压缸的容积效率,当用金属活塞环时,一般取0.98~0.99,当采用橡胶密封环时,可取1。

根据转向回路需要,假定选用液压定量齿轮泵压力为8MPa,根据经验流量最大值为45×10-6m3/s,则泵驱动功率:

3.3 振动液压泵驱动功率计算

振动回路采用变量泵驱动,转速可以根据工况条件进行无级调速,采用闭式液压回路。液压泵的流量按式(1)进行计算。在不考虑管道和回油背压损失的情况下,马达的输入流量等于液压泵的输出流量,即Q′=Q。马达输出功率按式(2)进行计算。振动液压回路液压泵与行走液压泵选用时,为便于维修选择同一规格,Q′=Q=0.001 9m3/s,按前面选定值取p=12.5MPa。泵的驱动功率:

3.4 验算

根据计算并选定的油泵、油马达排量,验算液压传动的最大工作压力、牵引力和行驶速度,并计算发动机的折算功率为N=88kW,选配相近功率的柴油机(电子控制式)。

用Ⅰ档速度压实作业时最大的液压系统工作压力,应按坡道压实和平道压实两种工况计算,可得出此两种工况的最大工作压力,其最大值不得超过液压系统的许用工作压力。 按最大坡道工况计算后轮的驱动力 ,均不得超过驱动轮上的附着力,否则将出现打滑现象。 全液压振动压路机的最高振动频率,液压系统的最大工作压力 ,应折算到发动机提供的最大激振功率。由于液压系统工作时,液压油流经各种元件和管路时将产生一定的能量损失,这种能量损失最终以热的形式出现,从而使油液发热,油温升高,所以验算时还应考虑液压泵、马达背压、液压马达起动、制动,主溢流阀、管路热损失和液压冲击等因素,进行综合的功率合理配置。

4 结 语

全液压振动压路机的液压系统的配置,可靠性要高,尽量减少系统的热源和热量损失,从上述的计算分析可知:

(1)液压系统工作负荷增大时,回路要满足最大限度的使用可靠性和安全性。

行走系统如果设计为由液压马达统一驱动的闭式液压回路,在直线行驶作业时,可靠性容易得到保证,采用统一的驱动桥还可调整行驶方向,在进行弯道作业时,可降低马达回路的工作压力升高和温度升高。在液压系统工作时,如果有一条回路压力升高超过系统控制压力,工作就会不稳定,甚至产生故障。因此,设计液压系统时需要全面考虑使用工况,液压系统控制压力要有足够的可靠性和安全性。本文中液压系统最大压力假定为30MPa,还需要经实验检测考核才能够确定。

(2)液压系统必须设置调速回路。

全液压振动压路机要实现行走、激振和转向进行有效的调速控制。在进行这些回路设计时,要考虑其对系统产生的热量问题。因为液压油压经过各种节流孔时会产生大量的热,绝对不能用简单的节流调速回路来控制系统的工作状态。采用变量泵-定量马达回路,可减少液压系统发热量,只要各调速回路设计合理,互相匹配得当,工作负荷在作业循环中就不会产生较大的波动,就能使机械获得良好的性能。

(3)液压回路的设计应尽量减少热源数量以降低能耗。

在液压系统中虽然设计了调速回路,目的是减少液压系统的发热量,降低液压油温度,但在使用中由于外部负荷的作用,液压油温度仍可能超过最大设定值,所以还必须设计冷却装置和冷却回路,使液压泵、液压马达处在高容积效率区工作,并尽量采用自然风冷却回路。

(4)全液压传动具有良好的能量传递性能,其优点是:①能保持全液压振动压路机匀速行走以保证压实度均匀;②实现液压驱动而不会造成压轮滑移搓动土方或铺筑材料;③振动轴承受纯扭矩传动而提高了振动轴承的工作寿命;④振动马达与动力元件经软管柔性连接而便于主车架减振;⑤可通过工作速度和振动参数的优化实现全机的机、电、液联合电子控制,易于实现柴油机驱动在最佳工作点,有利于高效节能。

[1]美国英格索兰公司.压实技术手册[M].英格索兰公司建筑採矿筑路设备部,2007.

[2]张伟.全液压摊铺机液压系统设计[J].工程机械,2002(1):17-18.

On the Hydraulic Driving System Based on Full Hydraulic Vibratory Roller

YANG Ping XU Bing-zhao

(Fujian Shipping and Communications Vocational College,Fuzhou 350007)

According to the application of hydraulic control technology of full hydraulic vibratory roller,the paper presents a design scheme of how to select hydraulic driving pumps and the rotators for the hydraulic component parts.Before selecting the methods of the hydraulic driving pumps and the rotators,the design scheme of the hydraulic system power and the engine should be mated properly,so as to determine the data of full hydraulic vibratory roller.

vibratory roller;hydraulic driving system;design scheme

TH137

A

1673-1980(2011)06-0141-04

2011-09-02

福建省自然科学基金资助项目(2009J05113)

杨平(1957-),男,福建平和人,副教授,研究方向为工程机械及其机械化施工。