动态轨道衡在煤炭港口计量中的应用

2011-10-30魏宝庆

魏宝庆

神华黄骅港务有限责任公司

动态轨道衡在煤炭港口计量中的应用

魏宝庆

神华黄骅港务有限责任公司

神华黄骅港是我国西煤东运的重要煤炭中转输出港,年接卸中转原煤近1亿吨,随着港口煤炭吞吐量的不断增加,对进港煤炭计量的要求也越来越高,保证轨道衡系统的高精度高可靠性运行越显突出。本文通过对黄骅港翻车机自动卸车作业模式下的几种轨道衡计量方案进行分析比对,结合实际情况,对动态轨道衡在煤炭港口计量中的应用进行了详细阐述。

翻车机;轨道衡;计量;联网

序言

神华黄骅港是我国西煤东运的重要煤炭中转输出港,年接卸中转原煤近1亿吨,其到港运煤火车的卸煤是利用翻车机自动卸车,这就涉及一个卸煤量的统计计量,一般对到达车辆的计量有三种方法可以实现。

1、进入港口铁路主线上设置动态轨道衡

当列车通过后,动态称出毛重,再利用货车固有皮重,计算净重。这里面,由于使用的是货车车皮的固有皮重,这样,当车皮进行修理或运行一段时间,皮重会发生变化;另外,冬季会出现冻煤现象,即煤被冻在车皮内侧,造成不能完全卸净,这时我们要统计净进煤量,就会带来更大的误差。优点:此种方法优点是一次性投入成本低,便于使用,设备可以共享。缺点:各种因素造成计量不准确,虽然一次性投入低,但由于每日卸煤量较大,对于日积月累的误差,其损失要远远大于一次性投入的成本。

2、在翻车机房内的翻车平台安装轨道衡

此种轨道衡是安装在翻车机平台上,采用静态计量的方法。首先,煤车进入翻车机,对位后,计量毛重,待卸车回位后,计量皮重,自动计算出净重。优点:静态计量精度高,自动去皮,净重统计准确。缺点:由于是安装在翻车机平台上,维护不方便,当轨道衡出现问题,必须要停止卸车作业;另外,由于静态计量,要等车辆停稳,势必要耽搁时间,如果按一个循环耽搁10秒计算,那么一列车33循环就耽搁5分多钟,这就间接影响了卸车作业。

3、在翻车机房的入口和出口处安装动态轨道衡

此种方式是在翻车机房的入口位置和出口位置各安装一台轨道衡,入口处计量毛重,当卸车完毕,在出口处计量皮重,二者合一计算净重。优点:由于采用动态计量,提高作业效率,自动回皮,卸煤量统计准确;独立于翻车机设备,互不影响。缺点:一次投入较高,精度与方案2比稍低,但由于车辆速度慢,相当于准静态,因此,精度还是有保障的。

鉴于以上分析比对,黄骅港轨道衡计量采用了第三种方案,现就此方案进行详细说明。

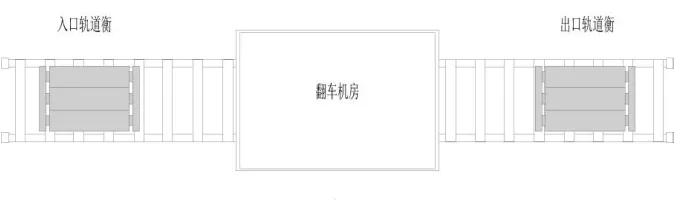

一、系统组成

本系统是两套轨道衡分别安装在翻车机房的入口和出口处,入口轨道衡用于计量重车,出口轨道衡用于计量空车。如下示意图1。轨道衡系统主要由机械秤台、传感器、仪表、软件、计算机等组成。

图1

1、机械秤台:机械秤台就轨道形式分为断轨和不断轨,断轨是机械秤台与轨道独立,连接处以过渡器连接,这种形式台面轨与引轨存在8mm左右的轨缝,当车轮上称通过该轨缝时,存在一定的冲击,该冲击对称量精度以及称台的机械状态都有一定的影响,根据翻车机实际作业方式,无论是定位车牵引重车,还是推车机推动空车,都存在启动、加速、减速、刹车的作业过程,这种车轮在称台台面上频繁启动、刹车,会造成称台主梁的窜动,使得传感器倾斜、轨缝顶死,影响称量精度。因此,我们选用的是不断轨形式,即秤台与整体道床采用一根整轨,采用剪力传感器来进行划分计量区间,此种结构维护简单,对秤台冲击小。

不断轨机械称台的安装方式同断轨机械称台的安装方式相同,传感器底座及称台具有可调节性,一旦基础下沉,机械称台部分可通过调节装置进行调整设备高度。

剪力传感器的安装位置对于断轨轨道衡来说就是轨缝所处位置,称量区就是两只剪力传感器中间区域,数据采样段长度同断轨轨道衡一样。增加了四只剪力传感器解决掉了断轨道缝这个容易发生故障的难题,例如由于轨缝存在造成的过轮时的冲击、钢轨错牙、轨缝顶死、修磨过渡器、冲击造成的传感器损坏等,并且断轨轨道衡如果长期维护不当,限位松动,容易造成传感器倾倒、承重梁下沉,过车会造成列车颠覆的可能。

不断轨形式具有如下特点:

(1)不断轨式动态轨道衡台面上面采用25米整根钢轨直接从台面上铺过去,由于没有了轨道接缝,列车过衡时无冲击,称台上的传感器不受列车车轮上下称台而产生的冲击荷载影响;

(2)计量时列车过衡速度可达到0~30km/h,计量速度范围优于断轨形式;

(3)称台台面尺寸与断轨式动态轨道衡的台面尺寸基本一样,但由于25米整根道轨铺设在轨道衡的台面上,其台面上设有8只传感器,由于称台不是相对独立式的,对称量软件要求高;

(4)不断轨式动态轨道衡采用的是整根钢轨,由于称台台面轨与铁路轨间没有轨道接缝,所以在实际使用过程中不需要调整轨道接头处的轨面高差、轨距线错牙和钢轨接头轨缝尺寸,维护量较小。

2、传感器:传感器是检测和自动控制应用中的首要环节。本系统使用了四只压力传感器和四只剪力传感器,它们是电阻应变式传感器。传感器中的电阻应变片具有金属的应变效应,即在外力作用下产生机械形变,从而使电阻值随之发生相应的变化。

该类传感器具有精度高、测量范围广、寿命长、结构简单、频响特性好、能在恶劣条件下工作、易于实现小型化、整体化和品种多样化等优点。

其中,压力传感器用于称重,安装在秤台的承重梁下,位于四个角部。剪力传感器通过钢轨轨腰的孔进行安装。一方面负责重量采集,与压力采集的重量合成,另一方面进行火车轮轴的识别。

3、仪表:仪表把传感器的模拟信号经调理放大后,进行A/D转换,转换后的数字信号至计算机,计算机的计量软件进行逻辑判断、计算,得到相应重量。

二、原理

在以往的计量中,工控计算机做数据采集和处理工作时,系统资源是由WINDOWS系统统一调度的,应用程序不能直接控制系统资源,如果采用高级的数据处理算法,一方面对系统资源占用较多,增加系统负担,使系统运行速度变慢,另一方面,在有限的时间内操作系统未必能提供足够的系统资源及时完成相应的工作。如我公司前期的几台轨道衡,采用的就是计算机中安装数据采集卡,计算机负责采集数据同时又负责逻辑计算。由于数据采集实时性要求较高,能否将数据采集和逻辑计算分开,从而提高计量的可靠性呢?答案是肯定的,我们新安装的不断轨轨道衡就是采用嵌入式通道系统,其主要特点就是把信号实时采集、处理部分与数据库管理及人机界面部分分开,提高采样、处理部分程序的可靠性,而不增加上位机的负担。该系统把有实时性要求的工作由嵌入式系统部分独立完成,所有的硬件资源(CPU时间、内存)全部用于数据采集和处理,保证可靠、连续的采样;上位机的所有资源都可用于数据库管理和人机界面,即使在称重的同时进行数据库查询等大量使用CPU时间的工作时也不会对称重有任何影响。

采用嵌入式系统结构的轨道衡,底层核心的数据采集、处理部分由嵌入式系统仪表专门完成,这一部分的软、硬件比工控机更安全,不会感染病毒,系统不会崩溃,系统软件部分通常是不需要维护的。而上位机部分仅提供界面与数据管理,与底层硬件无关,与普通计算机的功能没有区别,只要有一定计算机基础的人员都可以做维护。

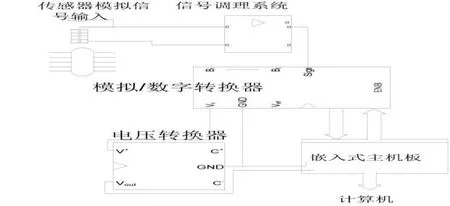

1、仪表组成 :此时仪表包含嵌入式主机板、信号调理系统、A/D转换,电源等4大部分。如图2。

图2

从图2中看出,传感器信号首先进入信号调理系统,经此系统放大、滤波后,送至A/D转换器,经过主机板的控制,A/D负责模拟到数字的转换后,再送至嵌入式主机板,然后,由主机板把数字信号传送给计算机,计算机进行逻辑运算。以上简单示意了一路传感器信号的过程,我们采用的仪表可以同时接入8路信号,这样,在计量时,即直观看到各个秤台传感器状态,又实现了高效的数据采集。

多只传感器采集到的多个模拟信号分别连接到信号调理模块的多个输入端,分别输入信号调理模块单独进行放大、滤波,使用低通滤波器滤除信号中的高频干扰信号。信号调理模块的滤波和放大电路选用的是进口的低温漂、低噪声、高可靠性、高集成度的AD芯片,具有共模抑制比高、精度高的优点。滤波器采用有源低通滤波电路加端口元件低通滤波等三级滤波,用于消除多只传感器输出信号中包含的高频干扰成分,因此,抗干扰能力极强,解决了单组信号传输易受影响的问题,同时加装有零点调整和增益调整的电位器,以确保每组信号性能的一致性。输入信号调理模块的多路输出端分别与嵌入式数据采集模块的多路输入端连接。嵌入式数据采集模块将输入的模拟信号转化为数字信号,并进行存储。嵌入式数据采集模块通过总线模块与计算机连接。

2、软件:我们采用的是WINDOWS XP平台下的应用软件,WINDOWS环境易于管理及联网。软件首先接收由仪表传送的数据,然后,软件经过滤波算法,滤除一般性干扰,然后根据特定算法,计算重量。

(1)数据处理模块

该模块首先接收来自嵌入式仪表发送来的数据,然后进行数字滤波,我们采用的是数据平滑滤波技术,这样既能保证数据的实时性,又能滤除异常的数据变动。

(2)逻辑判别模块

本模块包含轮轴判别和转向架判别。轮轴判别使用剪力传感器的特性进行判别。

图3

由上图3,绿色线为剪力传感器车轮轴上秤台方向的特性曲线;红色为下称台方向的曲线;由于此固有的特性,我们设置它的中心点为参考点,以此点为中心,当上下浮动到某一特定域值,我们很容易判别轮轴的上下,且连续两个周期,即为一个转向架。

(3)重量计算模块

整车的重量计算就是前后两个转向架的累加,由于我们上面已经求得每个转向架的重量,那么,接下来就是相加,并进行格式化的输出以及保存。

(4)数据追溯

在实际使用中,设备出现故障是在所难免的,但如何能够快速查到原因,有效解决问题,是在系统设计中需要充分考虑的,这里,我们设计了原始采样数据存储模块,该模块能够全程记录整列车计量的全部原始数据,出现问题时,我们能够很容易地找到相应的数据文件,然后,以波形的形式绘制,使计量再现,通过分析波形,我们就可以找出问题的所在。上图3就是通过数据采样绘制的数据波形的一部分。

三、优化组合

从上面分析看出,每条翻车机线路有两台轨道衡,每台轨道衡需要秤台、仪表、计算机;显然,这里面有些设备是能共享的,机械秤台入口和出口需要分别安装,然后,用一台多通道仪表,分别采集两台设备的信号,然后,利用一台计算机控制两台设备,称量毛重和皮重,计量好的完整数据,上传到公司服务器,这样,既便于管理又节省了投入。实际应用中,两个秤台同时用一个软件计量,计量后,自动合成,计算净重。

四、联网

由于黄骅港内信息化管理的要求,轨道衡数据联网上传是必需的。

1、本地原始数据库

本地原始数据库存放在计量计算机中,只负责存储每次过衡的原始数据记录,即皮重、毛重、时间、车号信息。由于数据量小,因此选用了ACCESS数据库形式。

2、本地整合数据库

需要把计量数据的原始信息和到港信息进行整合,因此,选择了SQL SERVER数据库形式,该数据库便于联网,用户访问。便于和大型数据库的数据交换。

3、服务器数据库

该数据库为大型数据库,因此使用ORACLE数据库。该数据库是一个面向Internet计算环境的数据库,其可移植性好、使用方便、功能强,适用于各类大、中、小、微机环境。它是一种高效率、可靠性好的适应高吞吐量的数据库解决方案。

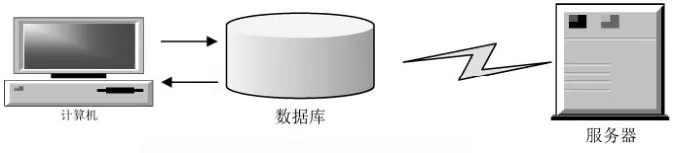

图4

4、由图4看出,本地计算机计量好数据后,存放在ACCESS的数据库中,客户端软件把此数据读入到SQL SERVER数据库中,然后,再连接远端的数据库服务器,写入ORACLE数据库中,为了数据安全,ORACLE数据库只提供了临时表的写权限。这里,之所以采用SQL SERVER数据库进行中转,是由于一旦网络中断出现故障,本地客户端具有续传功能,当网络恢复时,还能把没上传的数据再次上传。

五、标定

轨道衡设备调试完成后,需要确定所计量的结果是否满足使用,那么,就需要进行标定。这里,我们依据《动态轨道衡检定规程》进行,即使用国家轨道衡计量站的5个不同重量的标准砝码车,其重量分别为82t,76t,65t,47t,22t;按照一定的编组顺序,进行往返动态称重,所称的结果与标准值应符合检定规程的要求。

由于我港轨道衡速度低,在初次安装使用时,还进行了静态测试,即用不同重量的标准砝码车停放在秤台上,分别计量前后转向架,累计后,计算整节车重量。静态误差应优于动态误差。

标定好的轨道衡,即可投入使用了。

六、结束语

上述轨道衡技术方案通过采取机械、电器、软件等方面的先进技术和措施,减小了台面冲击及零漂对计量精度的影响,在实际应用中,轨道衡计量系统在计量精度、安全性和可靠性等方面都有了明显提高。

[1]轨道衡原理.北京东方瑞威科技发展有限公司

[2]轨道衡技术手册.北京东方瑞威科技发展有限公司

[3]模拟数字电路.电子工业出版社

[4]WINDOW程S 序设计.电子工业出版社

[5]数据库的应用与开发.人民邮电出版社

[6]传感器原理及应用.机械工业出版社

[7]动态轨道衡鉴定规程.国家轨道衡计量站

10.3969/j.issn.1001-8972.2011.12.028