大直径圆钢成型工艺探讨

2011-10-28河北钢铁集团舞阳钢铁公司锻造厂王兵方立

河北钢铁集团舞阳钢铁公司锻造厂 王兵 方立

大直径圆钢成型工艺探讨

河北钢铁集团舞阳钢铁公司锻造厂 王兵 方立

圆钢是机械制造行业广泛使用的坯料,国内目前能轧制的圆钢最大直径在200mm以下,而对于直径超过200mm的圆钢,则需要经过锻压成型。

钢锭或连铸坯经过锻打后,可使组织内部微裂纹焊合,粗大晶粒细化,消除组织内部的疏松缺陷现象,使组织更加致密,纤维流线和外形轮廓一致,材料的综合性能大大提高。圆钢成型中,为保证产品表面光滑,无凸凹,需要一种专用的成型模具,模具设计合理与否将对产品质量和生产效率产生重大影响。本文,笔者就圆钢成型使用原料、成型模具方面阐述自己的观点。

一、原材料选用

1.原材料选用合适与否关系到成材率高低,将直接影响经济效益。舞阳钢铁公司于2008年10月投产了25MN快锻生产线,生产ϕ200~ϕ800圆钢。在投产伊始,所生产ϕ300以下圆钢全部采用舞钢公司第一炼钢厂钢锭投料,产品的力学性能均高于相应标准,探伤合格率在98%以上,但因钢锭成材率偏低,无形中造成生产成本过高,在激烈的市场竞争中没有价格优势。

为降低生产成本,增加经济效益,结合舞钢公司自身实际,我们生产ϕ200~ϕ300圆钢,拟采用第二炼钢厂生产的连铸板坯,连铸板坯的厚度为200~330mm,宽度为1200~2100mm,长度任意。

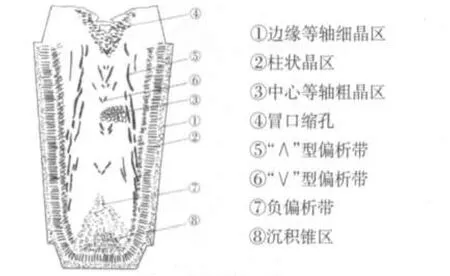

2.可行性分析。钢锭的基本结构如下图1,其冒口约占锭身比重的15~17%,底部占锭身比重的3~5%以此计算,钢锭加热的氧化烧损为2%~3%,切头为1%~2%,则使用钢锭锻制圆钢的成材率在73%~79%之间。

而连铸板坯由于没有冒口、底部,理论上连铸坯除去烧损、切头,其余部分可全部成材,成材率在90%以上。

图1 钢锭基本结构

锻造工艺中材料的塑性变形不但是成型的必要前提,而且也是破坏铸态组织、锻合内部缺陷,使组织均匀化的必要条件。塑性变形程度不同,锻合的效果也就很不一样。锻比就是衡量锻件塑性变形程度的指标。锻比大小直接影响材料内部组织的锻合效果,从而影响锻件的机械性能。一般认为:钢锭拔长时,随着锻比的增加,产生不同程度的组织变化。当锻比为1.5~3时,铸态组织得到破碎,气孔和疏松得到焊合,使钢锭组织致密。同时,锻件中心产生沿轴向延伸的流线即出现锻造纤维。这时,正如图2所表明的使纵向和横向韧性性指标获得显著提高,一般达50%~200%。但当锻比大于3以后,锻造纤维越来越明显,数量越来越多,与此相应横向塑性和韧性指标随锻比的增加而逐渐降低,而纵向的塑性和韧性指标则保持不变。锻件的轴向、径向和切向性能差别越来越大。即出现明显的异向性。至于强度极限,当锻比增加到3以上时也稍有提高,但并不明显。同时,锻比过大,也意味着生产效率降低,成本增加。

针对连铸板坯,结合舞钢公司的冶金水平,我们认为最适宜的锻比为2.5~3.5。

图2 锻比对机械性能的影响

3.生产实践效果。舞钢公司锻造厂使用的钢种为中碳低合金结构钢,厚度330mm,生产流程为:板坯热送——带温切割——加热——锻造——热处理。原料的切割规格及锻制成品如表1:

表1 原料的切割规格及锻制成品

从2009年4月开始尝试使用连铸坯锻制圆钢,与之前使用钢锭投料相比,成材率可以稳定在85%以上,经济效益明显。

二、成型模具的改进

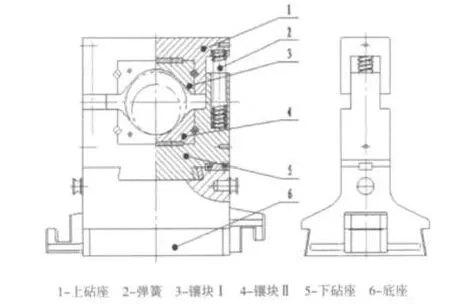

1.在锻制时,当上砧座压下下时,在圆弧内腔内的坯料受到挤压产生径向收缩和纵向延伸变形,外表面形状为类似圆形,当上砧复位后,坯料随之旋转一定角度并送进一段距离,然后重复上述过程。这样,坯料通过锻打成型,直到外形和尺寸达到要求为止。其基本结构如图3所示,该结构只要更换镶块I和镶块II,就可以生产不同规格的圆钢,基本满足圆钢生产要求。

图3 圆钢成型模具结构

锻造厂投产时,月产量不足500t,随着市场的开拓,月产量稳定在1500t以上,模具使用频率迅速增加,上述结构的模具的缺陷逐渐暴露出来,主要表现在以下几个方面:

(1)镶块易变形或断裂,寿命短。

(2)上砧座与下砧座配合部分磨损快,一旦磨损导向性极差,两镶块很难对正,严重影响生产效率。

(3)圆钢表面容易产生折叠,表面不光洁。

由于该结构成型模具存在以上问题,造成圆钢合格率低,模具损坏快、更换频繁,生产成本高。

2.原因分析。根据锻造圆钢成型模具的作用机理,对造成模具损坏、影响产品质量的原因作如下分析:

(1)该结构的导向主要依靠上砧座1与下砧座5之间的配合部分导向,在使用过程中,该配合部分随上砧作往复动作,使用一段时间后,由于摩擦作用,该配合部分的间距增大,使镶块I和镶块II很难对正,容易造成圆钢弯曲,给后续工作带来麻烦。而且,一旦没有对正就施压,压力将作用到上砧座1的侧壁上,容易掰断侧壁或使侧壁变形,导向性更差。采用这种结构的导向是不合理的。

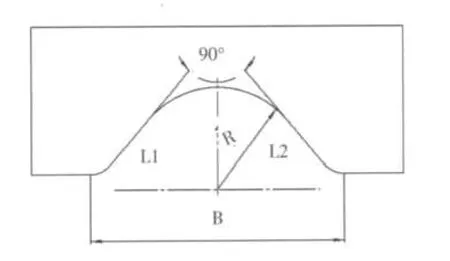

(2)模具圆弧部分设计的不尽合理。该套模具的成型部分依靠圆弧部分完成,该端圆弧为正圆的一部分,在生产中,进入模具前的坯料上存在明显的棱角,压下量稍有不慎,金属就被挤到型腔之外,翻转90°以后形成折叠,如图4,这是折叠产生的重要原因。

图4 改进前的圆弧部分

3.改进措施。

(1)原来模具的导向仅仅依靠上下砧座的配合导向,改进后的模具添加了导向柱,其基本结构如右图5:

图5 改进前的成型模具

导向柱直径为ϕ120mm,以保证有足够的强度,这样整个模具的导向由4根在两侧分布的导向柱控制,由于4根弹簧起到平面支撑的作用,避免了上砧在复位时倾斜,基本上保证了模具的定位精度。如果长期使用后,上砧定位孔发生磨损,只用更换导柱即可,而不用更换整个上砧。

(2)根据受力情况,坯料进入弧形部分时是由点接触逐渐变为面接触的,模具弧形部分大部分为无用圆弧。因此将弧形部分应为圆弧和与之相切的直线L1、L2组成,如图6。这样的弧形同时具备V型砧的特点,集弧形砧与V型砧的特点于一身,其特点如下:进入砧子前的坯料截面可以适当放大,此时的拔长似V型砧锻造,有效地避免了折叠产生,可以提高拔长效率,接近成品尺寸时靠圆弧部分成形;V形侧壁在一定程度上也起到了导向作用,减少导向柱的磨损。

图6 改进后的圆弧部分

三、经济效益分析

1.原材料从使用钢锭到使用连铸坯,针对ϕ300以下圆钢,虽然钢锭与连铸坯价格几乎相同,但成材率可提高5个百分点,成材率每提高一个百分点,成本至少可降低50元/t,按照年产ϕ300以下圆钢10 000t计算,则每年可降低生产成本500000元。

2.采用新型胎具后,更换的主要部件为导向柱,而不是更换上砧座和镶块,从而使模具消耗费用大幅度降低。

生产部分规格圆钢所用的原材料,可以用连铸板坯代替钢锭;改进后的模具,可使产品的表面质量、尺寸精度得到显著提高,并显著提高模具使用寿命,大幅度降低生产成本。