高温形变量对X70管线钢组织性能的影响

2011-10-26麻力虞毅

麻力 虞毅

1. 海洋石油能源发展油田建设工程公司,天津塘沽 300452

2. 中海福建天然气有限责任公司,福建福州 350000

高温形变量对X70管线钢组织性能的影响

麻力1虞毅2

1. 海洋石油能源发展油田建设工程公司,天津塘沽 300452

2. 中海福建天然气有限责任公司,福建福州 350000

管线钢在高温形变过程中,其组织和性能将发生变化。本文采用热模拟试验方法、力学性能测试技术及显微分析技术研究了不同高温形变量对X70管线钢组织-性能的影响规律。结果表明:随着形变量的增加,可使得X70管线钢的冲击韧性增加,韧性增加的原因是由于形变造成了针状铁素体和M/A组元的细化和铁素体中位错密度的增加。

高温形变;X70管线钢;组织;性能

本文将以目前海洋石油中应用的最高钢级管线钢X70为对象,研究材料在高温形变过程中组织性能的变化规律,为海洋管线弯管的研究应用提供理论基础,

1 试验材料和实验方法

1.1 试验材料

实验材料为X70管线钢。

试样位于板厚中部(沿板厚方向两侧加工)沿板材横向取样,即试样长度方向垂直于钢板轧向。采用冷加工方式加工到10.5× 10.5×55mm的试样。

1.2 热模拟试验

热模拟技术是管线材料科学研究中的重要手段之一,采用热模拟试验装置进行热模拟试验不但可以模拟钢材经受的热过程,而且可以模拟钢材经受的应力、应变过程,从而可以研究石油管工程材料经受不同的加热、冷却、应力、应变循环对组织、性能的影响,为管线材料研究、正确选材和失效分析提供依据。采用热模拟技术可以用较少的材料和费用取得较好的实验结果,节省时间和费用,已成为材料组织性能研究及热加工工艺的重要方法。

1.3 试验内容及步骤

实验在Gleeble-1500热模拟机上进行。采用热模拟实验技术研究不同变形量奥氏体经工艺处理后组织转变的特征将试样以20℃/s的加热速率加热到变形温度950℃,保温5min,之后再以不同的形变量进行形变处理,形变量分别为0.1、0.2、0.4、0.6,形变速率为0.1/s。变形后以60℃/s 的冷却速率冷却到室温,之后再在箱式炉中进行550℃保温1小时的回火处理。

将处理完的试样进行进一步精加工,加工成10×10×55mm的标准冲击试样,并开制V型缺口,在-20℃下进行冲击韧性试验。对试样进行磨制和抛光处理,并采用4%的硝酸酒精溶液进行腐蚀,之后进行金相光学和透射电镜组织观察。光学显微组织分析在RECHART MEF3A型显微镜上进行,透射电子显微分析在JEM 200CX型显微镜上进行,扫描电子显微分析在S—360型显微镜上进行。

2 试验结果及分析

不同形变量下X70管线钢冲击韧性的实验结果如图1所示。

图1 不同形变量对X70管线钢韧性的影响

由图1可以看出,随着形变量的增加,X70管线钢的冲击韧性呈现逐渐增大的变化趋势。仔细观察还可以看出,在较小的应变量下(0.2%以下),冲击韧性的增加趋势较大,而当形变量较大时(大于0.2%),冲击韧性的增加量较小。

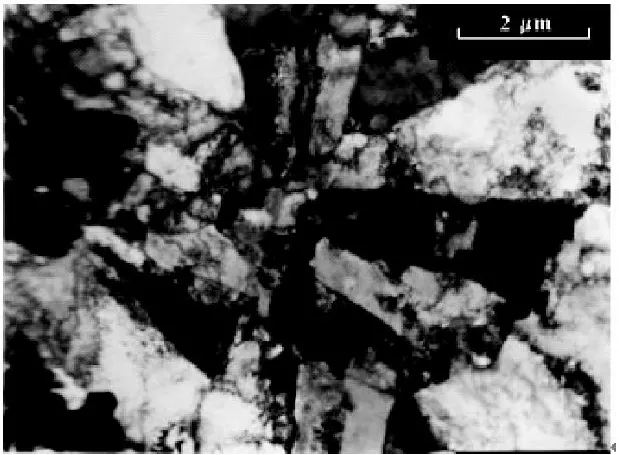

材料性能的变化是由材料的微观组织所决定的。图2为不同应变量下试验钢的光学显微组织。

由图2可以看出:在不同的形变量下,试验钢的显微组织都由板条状的贝氏体铁素体、粒状铁素体和少量的多边形铁素体组成。但各组织的形态、数量和尺寸则随着形变量的增大而变化。在形变量为0时(图2(a),贝氏体铁素体占据了大多数,粒状铁素体和多边形铁素体含量较少,此时的晶粒尺寸较大,为40~50微米左右。随着形变量的增加,可以很明显地看到,晶粒的尺寸显著减小,组织更加均匀(图2(d)),粒状铁素体的含量有所增加,因而材料的冲击性能得到了一定的提高。

形变促使材料性能变化的原因之一,是因为形变过程促使奥氏体晶粒减小和变形带的形成,从而促使相变核心增多,有利于细小针状铁素体的获得(图3)。这时可观察到沿形变核心多位向形成的板条(图4)。随形变量的增加,针状铁素体和M-A细化,有利于材料性能的提高。

形变促使材料性能变化的另一原因,是因为形变促使位错密度增加。图5显示了在不同形变量下板条贝氏体和针状铁素体中位错密度的变化。材料位错密度的增加有利于材料强韧性的提高。

图2 不同形变量下X70管线钢的光学显微组织 400X

图3 试验钢针状铁素体形态

图4 多位向针状铁素体形态

图5 不同形变量下的位错密度

3 结论

利用热模拟实验方法研究了管线钢X70管线钢在高温变形后的组织与性能的转变规律所得结论如下:随形变量的增加,X70管线钢的韧性增加。随形变量的增加,针状铁素体和M-A细化,贝氏体铁素体和粒状铁素体中位错密度的增加,有利于材料冲击韧性的提高。

[1] 高惠临,张骁勇,冯耀荣,等. 管线钢的研究进展[J].机械工程材料.2009, 33(10):1-4

[2] 张骁勇,高惠临. X70管线钢感应加热弯管工艺参数的热模拟试验[J].热加工工艺. 2005,35(9): 34-38

10.3969/j.issn.1001-8972.2011.13.059