浅谈机械加工中的工件变形

2011-10-26李霄

李霄

西安航空职业技术学院实习实训中心, 陕西西安

浅谈机械加工中的工件变形

李霄

西安航空职业技术学院实习实训中心, 陕西西安

引言

工件的变形在机械加工过程中是不可避免的问题。因机械加工变形而影响零件加工精度的客观事实一直以来也是机械加工行业中探究的问题之一。如何正确的分析和把握零件在加工过程中的变形原因、变形趋势,从而尽可能地减少因变形而引起的零件质量问题的出现,对于工艺人员来说也是学习和经验积累的重要方面之一。本文就个人从事机械加工行业五年来所积累部分经验出发,对机械加工中工件的变形情况做以简单剖析,以便进一步提高大家在零件加工过程中对零部件变形的掌握情况。

1 变形的多种形式

在具体的零件加工过程中,随着零件自身材料和结构形式的不同,其在加工过程中产生的变形量的大小和变形趋势也有很大差异。通过几年的工作经验总结出了如下几条:

1.1 细长类零件:(如下图1)

图1 典型细长类工件

如上图所示,该零件长达1260mm,最大厚度仅35mm,中间最薄处仅10mm。该零件在从方料加工至如图形状的过程中,因加工余量大,且由于结构所限,在厚度方向变化差异也较大,故而加工时所产生的变形量也偏大,根据实际加工经验得知,其变形量可达5mm以上。变形趋势为两边上翘(变形趋势图如下图2中箭头所示)。巨大的加工变形也成为此类细长零件在加工过程中的的主要工艺难点。

图2 变形趋势图

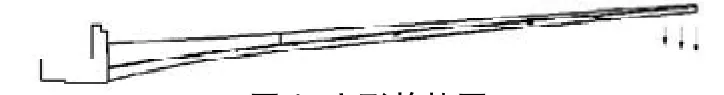

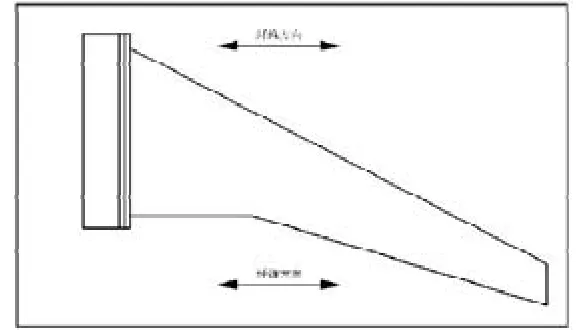

1.2 型面渐变类零件:(如下图3)

图3 典型型面渐变类零件

如上图所示,该零件从图示左端至右端约1400mm的长度范围内厚度按型面趋势从126mm逐渐变化为14.45mm。零件因两端型面厚度差距较大,在加工过程中往往会导致较薄端变形较大。如图3所示类型的零件在加工过程中如何有效地减小较薄端的变形则是工艺人员需考虑的主要方面之一。该零件一般而言变形趋势如下图4中箭头所示方向。

图4 变形趋势图

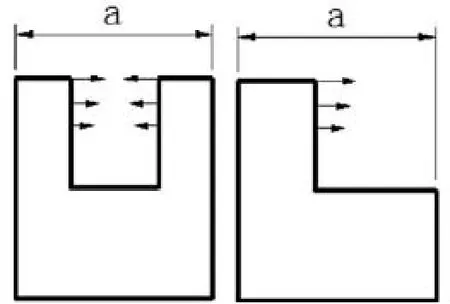

1.3 空腔类零件:(如下图5)

图5 典型空腔类零件

如上图所示,该零件内部为空腔结构,在从方料加工至该零件形状的过程中,由于其内、外部大量加工余料的去除,随之带来的是较大的变形量。根据加工经验得知,一般而言零件在加工过程中的变形趋势如下图6中箭头所示。

图6 变形趋势图

根据以上三种实例可以明显看出,随着零件结构的变化,从毛料至零件的加工过程中,加工余量越大,则变形也越大,且一般而言始终按照一定趋势变形。

2 变形原因分析

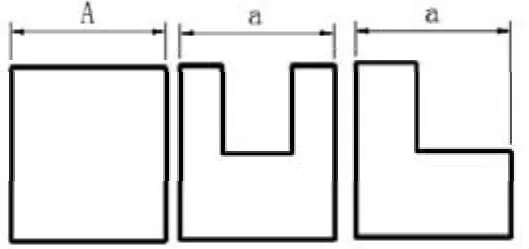

2.1 理论变形模型的建立

根据零件在实际加工中总结的经验,再加之理论分析,可得出以下图7所示两种用以分析变形的理论模型。

图7 变形分析模型图

由上图7中a)图所示的毛料分别加工至图b)和图c)所示的两种形状时,零件或多或少会发生一定变形。就一般情况而言,变形趋势如下图8中箭头所示。

图8 工件变形趋势图

在此,我们假定毛料形状规则,为图7中a)所示的长方体结构,且材料组织均匀,内部晶粒按理想状态规则排布,各晶粒之间相互所形成的内部应力也处于完全均布的理想状态。在以上条件的前提下,理论上讲,将毛料分别加工至“U”型工件和“L”型工件时,工件势必会按照图8中箭头所示方向变形,在相似零件的实际加工过程中也充分证明这一点。

毛料阶段的工件,相对材料内部组织均匀排布,内应力分布均匀,因此零件基本处于内应力平衡状态。在零件被加工的过程当中,零件原先内部应力平衡的状态被打破,零件向着被加工区域方向变形。从而导致图7中被加工后零件中a尺寸一般而言会小于毛料状态的A尺寸。基于以上原因,在加工此类零件的时候,为保证零件各尺寸的精度要求,加工变形量是必须提前考虑的因素之一。

2.2 材料纤维方向对变形的影响:

对于理想状态的材料而言,各方向应力分布应该处于均匀平衡状态。而由于材料成型方式的所限,材料内部晶粒往往呈长条状,且具有一定方向性,因此也造成了材料性能沿顺纤维方向和逆纤维方向应力的不一致,按常理来说,顺纤维方向内部应力会大于逆纤维方向,但晶粒之间各方向的应力依然处于平衡状态,故而原材料在加工以前也处于平衡状态。一般板材在长宽方向以及厚度方向的纤维分布如下图9所示。

图9 板材纤维分布图

由于材料内部纤维组织具有一定的方向性,且材料顺纤维方向综合性能均高于逆纤维方向。在从事机械加工的这些年中,我们采用诸多方法,加工出了形形色色的零件,在这些机械加工的过程中也遇到了大小程度不同的变形情况,通过各类变形情况的汇总分析,我们可以初步认定,在零件的加工过程中,材料纤维组织的完整性与零件在加工过程中变形量的大小有着密不可分的关系。例如加工厚度方向呈对称状的零件,虽然在加工过程中上下两面去除余料很多,但材料的主要纤维层依然存在,故而零件往往不会产生过大变形。下图10就是厚度方向呈对称状的典型零件。

图10 典型零件内部纤维分布图

该零件从毛料阶段加工至图示零件全型,虽然上下两面去除余量较大,但因零件上下两面属对称型面,沿对称中心主要纤维层组织完整,故而在整个加工过程中零件变形量也很小,通过几年来大量该种零件的加工,充分证明了以上理论的正确性。

3 有效控制或减小变形的方法

3.1 分多次加工,逐步减少加工余量:

对于上文中所述“U”型和“L”型工件,由于其结构的限制,只要进行加工势必会引起零件的变形,从而引起零件外形尺寸的变化。对于此类零件,我们无法消除变形,但能通过可行、可靠的加工工艺流程,尽可能地减小零件的变形量。对于从结构上分析易产生变形的零件来说,可以根据经验,在零件的加工工艺安排中,分多次加工,随着加工余量的逐渐减小,每次加工零件所产生的变形量也随之变小。所以通过分粗加工、半精加工、精加工等工序,在每个加工阶段均留足够加工余量,使去除较大加工余量所产生的内应力在零件各尺寸余量均足够的情况下尽可能多的释放,从而通过多次加工,逐步减小每次加工过程中的加工量,使得零件在精加工的过程中基本不发生能影响工件尺寸精度的变形,从而达到所要求的零件精度。综上所述,在我们遇到零件具有开口或加工余量不对称的情况时,我们一定得考虑工件因机械加工而引起的变形,故而在零件的粗加工阶段应尽可能多的让工件的内应力得以提前释放,以免在精加工阶段影响零件精度。

3.2 毛料纤维方向的正确选择

对于同一零件,选择毛料的纤维方向不同,其在加工过程中所产生的变形也不相同,因此毛料内部纤维方向的正确选择也会大大减小因加工而引起的变形。通过几年的工作经验积累,大致总结可得,毛料选择遵循如下原则,则加工变形较小:

(1)工件长方向尽可能与材料纤维方向保持一致,例如下图11所示。

图11 工件毛料的正确选择

在选择毛料时,长宽方向应尽量遵循图11所示布置方式,将容易变形的方向保持与材料纤维方向一致,这样布置一方面有利于减小机械加工引起的变形,另一方面工件的综合性能也相对较好。

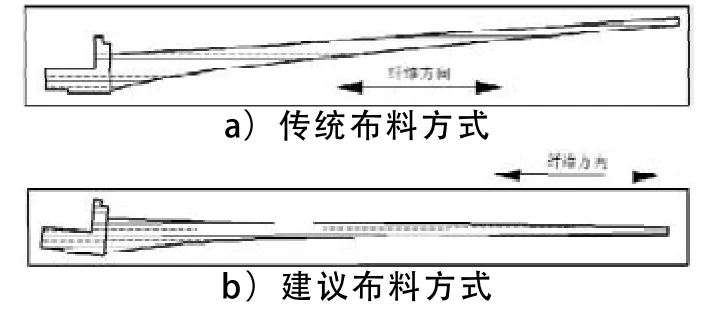

(2)工件的厚度方向应尽可能保持材料纤维层的完整性,使得在加工过程中尽可能少的破坏材料中各晶粒的排布,具体排布方式如下图12所示。

图12 厚度方向布料方式

上图为典型零件在厚度方向的布料方式,其中a)图所示为传统布料方式,而此种布料方式的零件在加工过程中材料各个层面的纤维组织均遭到破坏,使得纤维层从翼尖至翼根呈断层状分布,因此在加工过程中工件翼尖部分往往变形较大,且难以控制。b)图所示为经理论分析后的建议布料方式,此种方式的核心理念是尽可能多的保留工件中材料原有的纤维分布,尽量保证材料纤维层的完整性。从图b)中可以看出,在零件被加工成型以后工件翼根至翼尖型面部分始终保持有若干层材料原有的纤维层,故而在零件被加工的过程中产生的变形量会大大减小。再加之一旦毛料如图12中b)所示,则工件两面加工余量也近似相当,且厚度较传统布料方式也大大减小,加工余量的减少在一定程度上也有利于变形量的控制。该理论通过实际加工也得到了验证。

在此种理论的基础上,我们可以拓展得出,对于形状呈弯曲状的零件,如下图13所示。

图13 弯曲状典型零件

如果在零件备料阶段我们有意识将原有板料通过特殊手段(例如模锻)使之产生预变形,使纤维组织如图13中所分布,从理论上讲,在加工过程中零件产生的变形应该比传统布料方式要小。

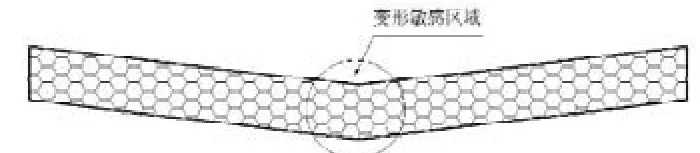

3.3 必要的人工校形

机械加工所带来的变形是不可避免的,虽然我们可以通过多种方式来尽量减小因加工而引起的工件变形,但如若发生较大变形,且变形量超过预期值,为了保证零件的后续可加工性,我们必须采用必要的人工校形,来减小变形量,使工件的变形可接受。在此,我们假定工件经一定机械加工后产生如下图14所示的变形。

图14 工件变形示意图

如上图14所示,工件在图示变形敏感区域产生变形,导致工件与理论平直件存在较大差异。此时,工件内部晶粒排布如图中所示,较为规则,各晶粒间处于平衡状态。为保证工件变形量不超过要求,势必通过外界作用力,改变内部组织,使变形工件变形量减小至要求以内。通过实际加工经验,我们得知,对于图14所示变形情况,可采用以下两种钳工校形方案来减小工件的变形量。

方案1:按图14所放置方式,在工件变形敏感区域,由下至上沿工件变形的反方向施加压力,且保持一定时间,使工件内部晶粒排布发生一定变化,使图中所示上面晶粒排布变疏,下面晶粒排布变得稍密或基本不变,从而实现减小变形的目的。

方案2:按图14所示工件放置方式,在图中工件所示变形敏感区域上面进行外部敲击(在表面还具有加工余量的前提下),通过外部的敲击和挤压,使工件变形区域上部晶粒变长,从而使工件上表面金属晶粒得以延展,通过此种方式在一定程度上也能减小工件的变形量。

图15 校形前后变形敏感区域晶粒排布对比

上图15为采用不同方式校形后,工件变形敏感区域晶粒排布对比图,通过上述两种方案均能在一定程度上减小工件的变形,但由于其机理的不同,也有各自的优缺点。方案1中,晶粒受外部作用力,使得各晶粒排布间距加大,如上图15中b)所示,从而使上面金属延长以实现工件的反方向变形,然而在实际操作过程中,作用力的大小往往难以把握,作用力过大可能造成晶粒间拉开距离过大,工件会沿变形敏感区域撕裂,形成缺陷,严重影响工件性能;作用力过小则可能无法改变晶粒原始位置,使得工件不能产生预期的恢复性变形,所以在具体操作过程中难度较大。方案2中,被敲击表面的晶粒受外部作用力,使得晶粒个体变得更为扁长,如上图15中c)所示,使得图14中所示工件上表面晶粒呈长条形,下表面则保持原样不动。从而致使工件变形量减小。该方案操作过程中安全性较高,但会破坏工件表面质量,故而只能在工件表面余量足够或表面质量要求不高的情况下使用。

3.4 合理采用工艺手段消除材料内部残余应力

在机械加工中,工件之所以或多或少会产生一定的变形,是因为通过机械加工导致工件内部应力平衡的状态被打破,为重新达到平衡状态,在工件内部应力作用的情况下,工件会产生一定的变形。从理论上讲,工件在变形后内部应力分布也存在不稳定的情况。为尽可能地减小工件在后期加工中的变形,我们会采用一定工艺手段,尽力在加工前消除工件内部的残余应力。

(1)铸件毛坯加工前热处理。对于铸造毛坯而言,由于其在成型过程中金属由热变冷,产生强烈收缩,故而毛坯内部存在大量残余应力,为使工件内部应力分布均匀,组织稳定,在加工前应合理安排热处理工序,一方面可消除内部残余应力,一方面可提高毛料的综合性能。

(2)板料自然时效。板材由于其成型过程所致,材料内部或多或少也存在一定残余应力。通过实际加工经验得知,对于自然放置时间较长的板料,内部组织稳定,加工过程中变形较小。所以利用自然时效时间足够长的板材加工零件,也可提高工件加工过程的抗变形能力。

(3)加工过程中的自然时效。该方法主要用于铝材,材料在加工过程中,导致内部应力重新分布,在加工工序中合理安排自然时效,可使工件因加工而产生的内部残余应力得以充分释放,从而提高下道工序加工过程中的抗变形能力。

(4)增加去应力热时效。该方法主要用于钢材,通过加热至一定温度,使材料内部晶粒位置进行微量调整,使之达到各自平衡状态,从而消除内部残余应力。这在一定程度上也可提高工件在下道工序中的抗变形能力。

3.5 零件结构上的优化

零件结构的不同对该零件在机械加工过程中的变形量也有大小不同的影响。以空腔类零件为例,由于其内部均为空腔结构,所以在去除空腔内部大余量的同时,势必会带来不小的向内收缩变形。对于此类零件,如对其结构进行必要改动,可大大提高零件的抗变形能力,例如将零件开口端设计成为闭口,使之成为盒形件。或在工件较薄弱区域内适当增加加强筋,使工件自身结构强度加大。总之使零件在结构方面呈稳定状,此类结构上的优化可在很大程度上改善零件的加工变形情况,同时也能很好的提高工件的加工质量。

4 总结

通过对机械加工零件的分析以及经验的总结,可以初步得出以上关于变形的分析结论。文中关于变形的分析以及变形控制办法的提及多为经验总结所得,由于机械加工中变形具有不确定性,且又难以进行专业实验的研究。因为材料随着各种因素的不同均具有微小差异,即使同牌号,同批次也存在一定差异。所以上文仅为定性分析,现阶段条件尚不具备定量分析的能力。对于文中所提及的各种方法以及变形趋势均可作为工艺编制工艺规程时的参考依据。

10.3969/j.issn.1001-8972.2011.09.085