被动式DMFC阳极通道气泡行为的实验研究

2011-10-22邹晓燕姚克俭

邹晓燕,姚克俭

(绿色化学合成技术国家重点实验室培育基地,浙江工业大学化学工程与材料学院,浙江 杭州 310032)

研究开发

被动式DMFC阳极通道气泡行为的实验研究

邹晓燕,姚克俭

(绿色化学合成技术国家重点实验室培育基地,浙江工业大学化学工程与材料学院,浙江 杭州 310032)

将被动式DMFC阳极通道内气泡形成过程简化为CO2气体注入充满静态甲醇溶液中形成气泡的过程。利用可视化实验研究了气体垂直注入静态甲醇溶液中形成气泡以及气泡脱离的过程,考察了气体流量、液层高度、孔径大小、甲醇浓度对气泡形成及长大脱离过程的影响。结果表明:在气泡的生长过程中,接触角先是快速下降后又迅速上升,然后趋于稳定值直到脱离。随着气体流量的增加,脱离时气泡的直径变化甚微,脱离时间先下降较快后趋于稳定。随着液层高度的增加,气泡的脱离直径变小,产生的频率加快,脱离时间先是减小后趋于稳定;气体流量在此条件下对脱离时间的影响减弱。随着孔径的增加,气泡的脱离直径增加,产生气泡的频率减慢,气泡的脱离时间减小。随着甲醇浓度的增加,气泡的脱离直径变小且波动明显,气泡产生的频率变快,脱离时间先是减小后趋于稳定,对低浓度的溶液影响较为明显。

被动式直接甲醇燃料电池;气泡;脱离直径;产生频率;脱离时间;影响因素

近年来,随着笔记本电脑、手机和数码相机等便携电子设备的迅猛发展,对便携式电源的需求量快速增加,同时对电源性能提出了更高的要求。其中被动式直接甲醇燃料电池(passive DMFC)被认为最具有市场化潜力和符合便携电子设备发展要求的一种电源。它的工作原理是利用电池阴极直接暴露在自然空气中,空气中的氧气通过浓差扩散和空气对流等扩散传递形式到达阴极催化层进行电化学还原反应,阳极直接与静态甲醇溶液接触,甲醇溶液通过浓差扩散进入阳极催化层进行电氧化反应。与主动式相比,被动式DMFC 消除了甲醇蠕动泵、空气泵等电池辅助设备以及加热加湿系统,从而降低了电池本身的能量消耗和生产成本,更加简化了燃料电池结构系统。因此,这种具有能密度较高、无需充电、结构简单和环保等优点的被动式DMFC,在移动通讯电子设备中拥有广阔的应用前景,因而成为当今国际上研究的热点[1-5]。

已有很多研究者对各种操作条件下电池的输出性能做了测试[6-7],也有对其结构进行改进[8-12],此外,CO2气泡的生成及变化规律不但影响着阳极通道中的两相流动,而且直接影响阳极传递过程,进而影响燃料电池的性能[13-14],但目前对被动式中阳极气泡的行为研究甚少。本工作采用可视化方法研究了二氧化碳通过毛细管进入充满静态甲醇溶液的容器中形成气泡,分析气泡的生长及脱离过程,获得了气体流量、液层高度、孔径大小及甲醇溶液浓度对气泡行为的影响。

1 实验装置及实验方法

本实验系统由可视化实验段、气源装置以及高速摄影仪组成。实验物系为二氧化碳和浓度分别为1 mol/L、5 mol/L和10 mol/L的甲醇溶液。可视化实验段采用有机玻璃板加工制成,气体经过缓冲后分别进入孔内径分别为0.23 mm、0.44 mm以及0.56 mm的毛细管注入静态的甲醇溶液中。实验条件为常温常压。采用高速摄影仪观察气泡在各种条件下的形成及脱离过程。其实验流程图如图1所示。

2 结果与讨论

2.1 气泡形成规律

图1 实验流程图

图2为孔径为0.44 mm、气体流量0.252 mL/min、液层高度30mm条件下二氧化碳气体通过毛细管进入甲醇溶液形成气泡的过程。气泡的形成可以分为3个阶段:①生长阶段;②脱离阶段;③上升阶段。为了统计的方便,本实验均以气泡开始生长为零时刻。由于毛细管孔径较小,所以一开始表面张力产生的毛细压力很大,只有当气体压力聚积达到毛细压力并克服静压阻力时才能产生气泡,如图2(a)所示。当气泡内部压力突破了表面张力、静压力等生长阻力的作用,气泡开始生长。气泡在生长过程中,先是径向膨胀长大,如图2(b)。而在气泡生长后期,气泡底部上移,形成细颈,气泡通过细颈与孔口接触,此后气泡纵向拉长生长,细颈越来越细,如图2(c)~图 2(d)。在随后极短的时间内,气泡在浮力及气体动量力的作用下与毛细管管口脱离并上升,如图2(d)~图2(e)。在上升过程中,气泡由脱离时刻的球形变为椭圆形,并且在上升过程中,椭球的纵横比会减小,同时,进入下一个气泡的等待阶段,如图2(f)~2(h)所示。

图2 气泡的形成过程(Do =0.44 mm、Q气=0.252 mL/ min、H=30mm)

图3 时气泡生长过程中接触角随时间的变化曲线(Q气=0.48 mL/min、Do=0.23mm、C=1 mol/L、H=30 mm)

图3为气泡生长过程中,管口处气液接触角随生长时间的变化情况,其中气液界面接触角定义为管口处气固液三相接触线上,气液相界面的切线与管口平面的夹角。从图3可看出,在气泡生长前期,气液界面的接触角从初始状态180°开始迅速减小;由于气体的不断注入,气液相界面以球形生长方式向管口外迁移,随着气体的连续注入,气泡开始径向长大,接触角随之减小,气-液界面的曲率半径也减小。随着气泡的增大,气泡的曲率半径增大,界面张力减小,气泡生长的阻力降低,因此气泡快速长大,当接触角减小到20°时,气泡改变球形生长方式,上半部维持半球状,而下半部会出现颈部结构,气泡开始纵向拉伸变长。此后,接触角又继续快速增大到50°左右直到气泡脱离,在出现颈部结构后,接触角基本维持不变,随着时间的推移,气泡颈部开始离开管口,此时气泡开始脱离。在整个过程中可以认为有两种类型的表面张力作用在气泡上,动态表面张力和静态表面张力。在最初的生长阶段,表面张力是动态的,它与孔口的接触角连续改变,后来当作用在气泡上的力达到平衡时,接触角变化很小,趋向静态表面张力。

2.2 液层高度对气泡形成的影响

图4给出了孔径为0.44 mm、甲醇浓度1 mol/L条件下,液层高度和气体流量对气泡尺寸的影响规律。可以看出,随着液层高度的增加,气泡的脱离直径减小。这是因为液层较高时,形成气泡时受到的静压较大,造成生长阻力的增加引起的,进而产生的气泡变小。而当液层厚度为5 mm的时候,由于受到液体静压头的作用减小,气泡会扩张,进而脱离时刻形成气泡的直径大些,但直径大小的波动较为明显。这是由于在液层较薄时,气液之间的相互作用,上一个气泡上升后到达顶部液层造成液面的波动以及气泡形成的尾流效应,进而造成对随后气泡大小及形状的影响比较明显。也就是说,静压的大小会影响最终脱离气泡的大小及形状。从图4中还可发现,在该气体流量范围内,脱离气泡的大小随气体流量的变化不是很明显,说明在该气体流量范围内,气体流量不是控制脱离气泡大小的主要因素。

图4 气泡的脱离直径随气体流量的变化(Do=0.44 mm、C=1 mol/L)

图5给出了孔径为0.44 mm、甲醇浓度1 mol/L不同液层高度条件下,产生气泡的频率随气体流量的变化。

如图 5所示,各高度条件下,随着气体流量的增加,产生气泡的频率均近似呈现线性上升,可见虽然气体流量对产生气泡的大小影响较小,但却是影响气泡频率的主要因素。这是因为气体流量较小,浮力和毛细力及静压力相平衡,改变流量,结果只是改变气泡形成的频率,但是气泡的体积基本是不变的。另一方面,液体的表面张力较小,随着气体流量的增加,气泡不能维持较大的形状出现,进而只能以大小相当但频率增加的方式出现。从图5中还可发现,随高度的增加,同一气体流量下产生气泡的频率加快。

图5 产生气泡的频率随气体流量的变化(Do=0.44 mm、C=1 mol/L)

图6为液层高度和气体流量对脱离时间的影响规律。可以看出,随气体流量的增加,脱离时间均有减小趋势,说明气体流量的增加会减小气泡的脱离时间,使气泡在更短的时间内脱离。气泡要脱离毛细管管口进入液体必须满足气泡内的气体浮力及气体动量力大于液相表面张力及静压的阻力作用,而随着气体流量的增大,气泡内的气相浮力的增大速率变大,从而气泡的脱离时间则随着气体流量增大而减小。脱离时间先迅速下降后趋于稳定,主要是因为,前一个气泡脱离后所引起的周边液体的波动,使得下一个气泡脱离时所需的压差减小;气泡上升引起的液体的流动会对随后气泡产生一个强的剪切力;另外,气泡在长大过程中,随着气泡的向外扩张,气泡周围的流体受到挤压,压力分布会发生变化,靠近孔口及气泡周围压力较大,远离气泡的地方影响较弱,因此气泡周围压力梯度的存在有利于气泡的脱离,进而脱离时间相应减小。但是随着液层高度的增加,脱离时间的减小趋势变缓,主要是因为随液层高度的增加,静压逐渐增加,阻力增加,气体动量所起的作用相对减弱造成的。当高度为5 mm时,液层较薄,静压较小,脱离时间对气体流量的增加较为敏感,随气体流量的增加,脱离时间会明显降低,随后降低趋势减小;当高度增加为30 mm 时,脱离时间变化甚微。所以,在不同的高度及不同的气体流量范围,对气泡脱离时间的主要影响因素会发生变化。

图6 气泡的脱离时间随气体流量的变化(Do=0.44 mm、C=1 mol/L)

2.3 孔径对气泡形成的影响

图7给出了毛细孔径和气体流量对气泡尺寸的影响规律。可以看出,孔径是影响气泡大小的重要因素。对于一定流量的气体通过一定液层高度的静态甲醇溶液中,随着孔径的增加,气泡的脱离直径显著增大,这是由于在低的气体流量下,表面张力与浮力及静压力相平衡, 2 πROσ≈VB(ρl-ρg)g+ρlgh,气泡的体积随着孔径的增大而变大。从图7中还可发现,气体流量的改变对生成气泡的大小影响较小,进一步证实了在该气体流量范围内气体流量不是决定气泡大小的主要因素。

如图8所示,随着气体流量的增加,各孔径条件下产生气泡的频率均呈线性增加。同一气体流量下,随着孔径的增加,频率减小,因为孔径大,产生的气泡大,所以频率会减小。

图7 气泡的脱离直径随气体流量的变化(H=30 mm、C=1 mol/L)

图8 产生气泡的频率随气体流量的变化(H=30 mm、C=1 mol/L)

图9 气泡的脱离时间随气体流量的关系(H=30 mm、C=1 mol/L)

图9给出了毛细孔径和气体流量对脱离时间的影响规律。可以看出,随着气体流量的增加,单个气泡的脱离时间先是缓慢减小后趋于平缓,说明增加气体流量仅在初期对气泡的脱离有影响,同时随着气泡的长大,气泡所受的浮力增加,使气泡更易脱离毛细管口,脱离时间减小。此外,在相同的气体流量下,随着孔径的增大,气泡的脱离时间呈下降趋势。这是因为孔径增大时,气泡所受的阻力和毛细力减小,气泡脱离的阻力下降,因而气泡更易脱离孔口。

2.4 甲醇浓度对气泡形成的影响

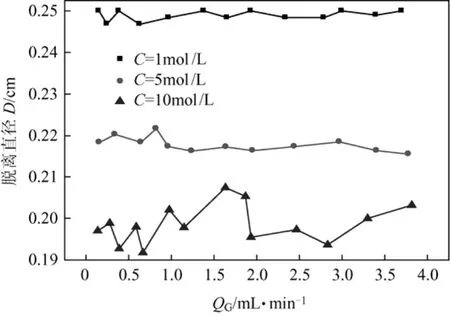

图10是液层高度为30 mm,孔径为0.44 mm时不同甲醇浓度下,气泡的脱离直径随气体流量的变化。可以发现,随着气体流量的增加,气泡的脱离直径基本维持不变,只有10 mol/L条件下脱离直径随气体流量的变化波动较为明显,原因是该浓度下,溶液的表面张力较小,气泡想要维持其一定形状较其它两种情况较为困难。另外,随着溶液浓度的增加,表面张力系数减小,得到的气泡直径变小。

图10 气泡的脱离直径随气体流量的变化(H=30 mm、Do=0.44 mm)

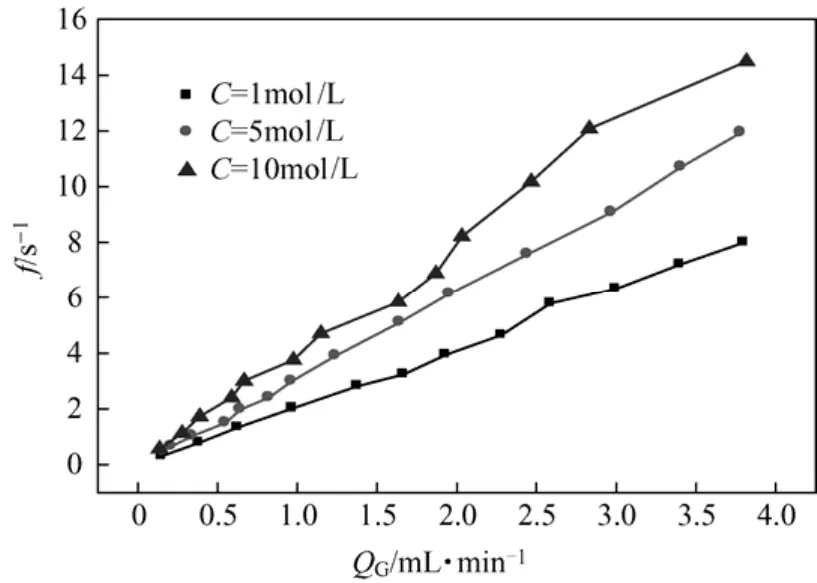

图 11为各浓度条件下气泡的产生频率随气体流量的变化。由图11可见,随气体流量的增加,气泡的脱离频率呈现线性增长趋势。同一气体流量下,溶液浓度越高,表面张力系数越小,产生的气泡越小,生成气泡的频率越大。

如图 12所示,随着气体流量的增加,各浓度下气泡的脱离时间均随之减小并最后趋于稳定,即气泡更容易脱离孔口。随着浓度的增加,在气体流量较小时,因为溶液的表面张力系数下降,气泡受到孔口的表面张力减小,同等条件下更容易脱离孔口,脱离时间相对更小;但在气体流速超过1.5 mL/min后,气泡的脱离时间相差较小,因为此时气体流量的影响高于表面张力对脱离时间的影响,对气泡的脱离时间起主导作用。所以,在不同的气体流量范围内对气泡脱离时间的主导作用力会随之而变,在气体流量<1.5mL/min时主要受表面张力控制,在气体流量>1.5 mL/min主要受气体动量力控制。

图11 产生气泡的频率随气体流量的变化(H=30 mm、Do=0.44 mm)

图12 时气泡的脱离时间随气体流量的变化(H=30 mm、Do=0.44 mm)

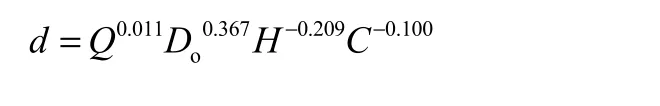

通过对上述各因素下实验数据的指数关联,获得气泡脱离直径的一般式:

该关联式的相关系数R=0.9273,说明此关联式具有一定的可靠性。可见,在此两种介质条件下,毛细孔径又很小的情况下,影响气泡大小的主要因素是孔径大小,液层高度,浓度对气泡大小有一定的影响,而气体流量的变化影响甚微。

3 结 论

(1)在气泡的生长过程中,接触角先是快速下降后又迅速上升,然后趋于稳定值直到脱离。

(2)随着气体流量的增加,脱离时气泡的直径变化甚微,脱离时间先下降较快后趋于稳定。

(3)随着液层高度的增加,脱离直径变小,产生气泡的频率加快,脱离时间先是减小后趋于稳定;随液层高度的增加,气体流量对脱离时间的影响减弱。

(4)随着孔径的增加,气泡的脱离直径增加,产生气泡的频率减慢,气泡的脱离时间减小。

(5)随着甲醇浓度的增加,气泡的脱离直径变小且大小波动明显,气泡产生的频率加快,脱离时间先是减小后趋于稳定,对低浓度的溶液影响较为明显。

[1]Baglio V,Stassi A,Matera F V,et al. Investigation of passive DMFC mini-stacks at ambient temperature [J].Electrochimica Acta,2009,54(7):2004-2009.

[2]Cacciola G,Antonucci V,Freni S. Technology up date and new strategies on fuel cell [J].Journal of Power Sources,2001,100(1-2):67-79.

[3]Daejin K,Eun A C,Seong A H,et al. Recent progress in passive direct methanol fuel cells at KIST [J].Journal of Power Sources,2004,130(1-2):172-177.

[4]Blum A,Duvdevani T,Philosoph M,et al. Water neutral micro directmethanol fuel cell(DMFC)for protable applications [J].Journal of Power Sources,2003,117(1-2):22-25.

[5]Han J S,Park E S. Direct methanol fuel-cell combined with a small back-up battery [J].Journal of Power Sources,2002,112(2):477-483.

[6]Liu J G,Zhao T S,Chen R,et al. The effect of methanol concentration on the performance of a passive DMFC [J].Electrochemistry Communications,2005,7(3):288-294.

[7]Kho B K,Oh I H,Hong S A,et al. The effect of pretreatment methods on the performance of passive DMFCs [J].Electrochemistry Acta,2004,50(2-3):781-785.

[8]Guo Z,Cao Y. A passive fuel delivery system for protable direct methanol fuel cells [J].Journal of Power Sources,2004,132(1-2):86-91.

[9]Chan Y H,Zhao T S,Chen R,et al. A self-regulated passive fuel-feed system for passive direct methanol fuel cells [J].Journal of Power Sources,2008,176(1):183-190.

[10]Paust N,Litterst C,Metz T,et al. Cappillary-driven pumping for passive degassing and fuel supply in direct methanol fuel cells [J].Microfluidics and Nanofluidics,2009,7(4):531-543.

[11]Chen R,Zhao T S,Liu J G,et al. Effect of cell orientation on the performance of passive direct methanol fuel cells [J].Journal of Power Sources,2006,157(1):351-357.

[12]Meng D D,Kim C J. An active micro-direct methanol fuel cell with self-circulation of fuel and built-in removal of CO2bubbles [J].Journal of Power Sources,2009,194(1):445-450.

[13]Oedegaard A,Hebling C,Schmitz A,et al. Influence of diffusion layer properties on low temperature DMFC [J].Journal of Power Sources,2004,127(1-2):187-196.

[14]Liao Q,Zhu X,Zheng XY,et al. Visualization study on the dynamics of CO2bubbles in anode channels and performance of a DMFC [J].Journal of Power Sources,2007,171(2):644-651.

Experimental investigation on bubbling behavior in anode channel of passive DMFC

ZOU Xiaoyan,YAO Kejian

(State Key Laboratory Breeding Base of Green Chemistry-Synthesis Technology,School of Chemical Engineering and Materials Science,Zhejiang University of Technology,Hangzhou 310032,Zhejiang,China)

The behavior of bubbling from anode diffusion layer into anode channel in passive DMFC was simplified as the formation and detachment of CO2bubbles at orifices immersed in a stagnant liquid,and was experimentally investigated by using a visual system. The effects of as flux,orifice submergence,gas nozzle size,liquid concentration were investigated. The results showed that in the process of bubble growth,the contact angle decreased sharply at first and then increased rapidly,then was maintained at a constant value until detachment. With the increase of gas flux,bubble departure diameter changed little and the detaching time tended to be constant after the first rapid decline. Bubble departure diameter decreased and bubble frequency increased with the increase of submergence,and there was a fall in detaching time at first and then became constant in the process. The impact of gas flux on detaching time was weakened with the increase of submergence. As aperture increased,bubble departure diameter increased,resulting in decreasing bubble frequency,and bubble detachment time decreased. When the concentration of methanol was increased,the bubbles produced became smaller and the fluctuation of bubble size became significant,and bubble frequency grew faster. In addition,detaching time decreased first and then became constant especially at a low concentration.

passive DMFC;bubble;departure diameter;bubble frequency;detaching time;effect factors

TQ 021.4

A

1000–6613(2011)07–1444–06

2010-12-15;修改稿日期:2011-03-20。

邹晓燕(1987—),女,硕士研究生。联系人:姚克俭,教授,主要从事传递过程研究。E-mail yaokj@zjut.edu.cn。