复极式离子膜槽一体化整流装置结构型式探讨

2011-10-20阳楚君程明昊

阳楚君,程明昊

(1.宜宾天原技术中心,四川宜宾644004;2.宜宾天原海丰和锐,四川宜宾644004)

复极式离子膜槽一体化整流装置结构型式探讨

阳楚君1,程明昊2

(1.宜宾天原技术中心,四川宜宾644004;2.宜宾天原海丰和锐,四川宜宾644004)

介绍了复极式离子膜电解槽一体化整流装置的结构及保护的配合,列举了该装置的优缺点。

复极式离子膜电解槽;一体化;整流;结构;保护

1 概述

整流装置的功能是将普通三相交流电能转换为直流电能。对氯碱化工而言,伴随着电槽的技术进步,经历了石墨阳极电槽、金属阳极电槽、离子膜电槽阶段,整流器也经历了水银整流器、二极管整流器、可控硅整流器阶段。在控制方式上,也由模拟控制发展为数字式计算机控制。

现在,新建离子膜电槽装置以复极式离子膜电槽为主,膜片面积多为2.7 m2/片,离子膜电解槽特点是电流密度高、直流电压高、直流电流小、向低电耗方向发展,电流密度通常为4.5~5.5 kA/m2,单槽电压为3.2~3.4 V,电槽数量为128~156片,直流电流为12~15 kA。

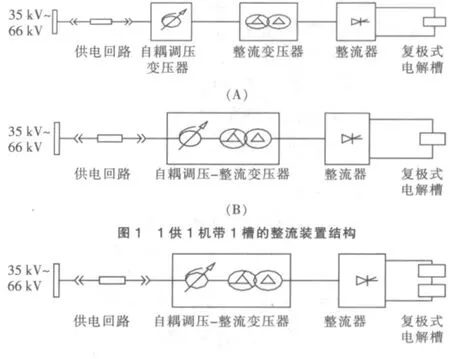

目前常用的整流装置结构形式有2种。

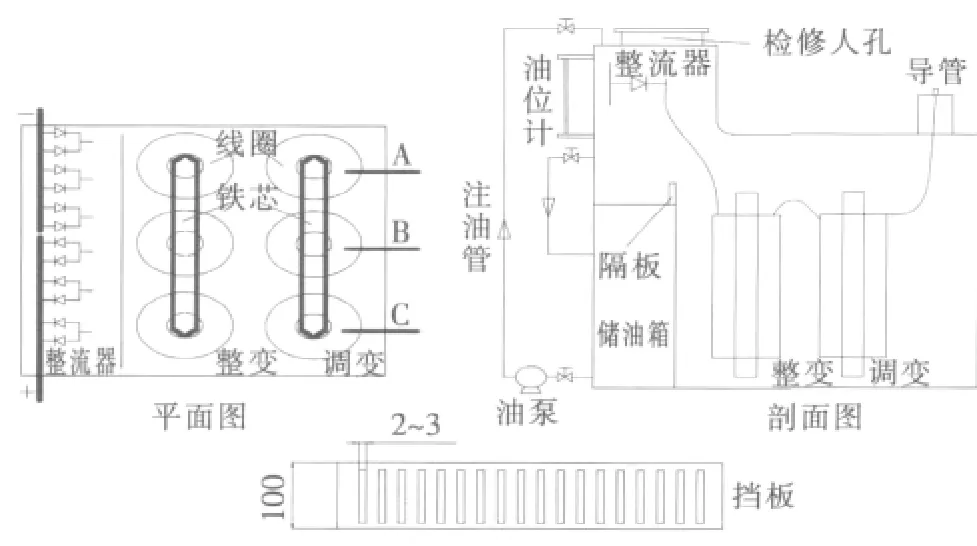

(1)第1种形式又分为2类,一类为1个供电回路供1台自耦调压+1台整流变压器+1台整流柜的方式,如图1(A)所示。结构形式为全分立式,特点是检修方便,占地面积大,装置效率不高。另一类为1个供电回路供1个调变带1个整变(共油箱结构),1个整变带1个整流器再带1只电解槽的形式如图1(B)所示。带2只电解槽的形式见图2。1机带1槽方式叫作“1供1机带1槽”,其特点是占地面积比前方案少,装置效率同前;1机带2槽方式叫作“1供1机带2槽”,其特点是占地面积比前方案少,装置效率同前,电槽的容量小,便于夹紧,电槽直流导排短。

图2 1供1机带2槽的整流装置结构

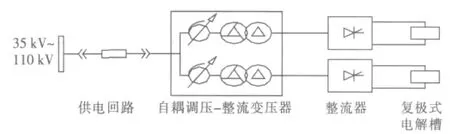

(2)第2种形式是在第1种形式的基础上衍生出的,为1个供电回路供1个调变带2个整变(共油箱结构),1个整流变压器带1个整流器,再带1只电解槽,即1个自耦-整流变压器带2只电解槽,如图3所示。这种1机带2槽方式叫作“1供2机各1槽”。

图3 1供2机各1槽的整流装置结构

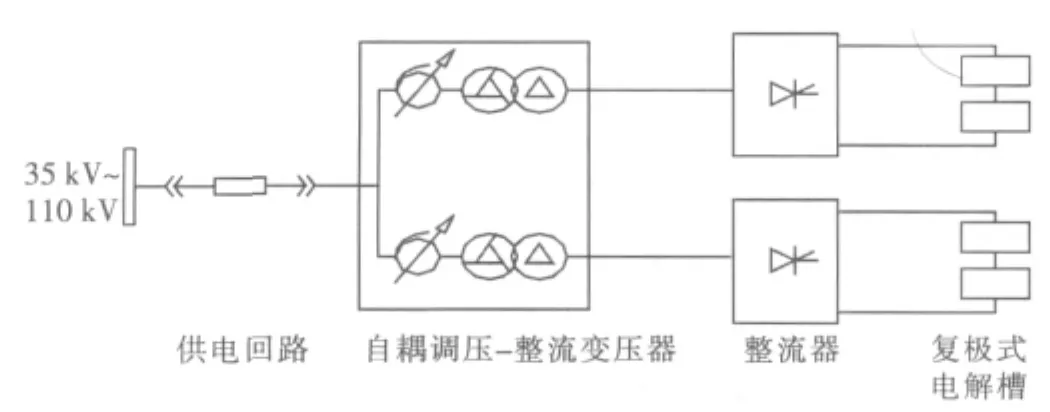

在此基础上,又衍生出另一种的结构,1个供电回路供1个调变带2个整变(共油箱结构),一个整流变压器带1个整流器,再带2只电解槽,即1个自耦-整流变压器带4只电解槽,如图4所示。这种1机带4槽方式叫作“1供2机各2槽”。

图4 1供2机各2槽的整流装置结构

第2种方式相比于第1种方式,有明显的优点,由于采用调压变压器和整流变压器共箱体的结构,使得设备造价降低,同时降低了损耗;减少了设备占地面积。

2 一体化整流装置结构的设想

在上述基础上,考虑将整流元件整合在变压器箱体内,组成一个整体,使整流装置变为一体化结构。

整流元件额定电流的大型化发展趋势使得整流桥臂单臂元件的数量由最初的十几只共桥臂,发展到2~4只共桥臂,使得整流柜结构大为简化。目前,额定电流6 500 A的整流元件已处于实用阶段。整流元件的大型化发展趋势为一体化整流装置的出现提供了实现的可能。

复极式离子膜电槽具有电流密度大,比金属阳极槽电流较小,电压较高的特点。目前,常用离子膜电槽额定电流约12~15 kA,额定电流为15 kA的离子膜电槽,常用配置为三相桥式非同相逆并联全控整流电路,臂电流平均值为5 kA;对额定电流6.5 kA的元件来说,已经能满足实用需求,考虑安全运行的需求,可考虑单臂2只元件。

对一体化整流装置,初步设想从整流元件安装部位及油箱进行分类。

(1)整流元件安装位置可分为2种,一种为整流元件安装在变压器上部,如图5所示,另一种为整流元件安装在变压器侧面,如图6所示。

图5 整流元件安装在变压器上部的结构示意图

图6 整流元件安装在变压器侧面的结构示意图

整流元件的2种安装位置都涉及到更换元件时要打开检修孔,打开检修孔之前要放掉变压器油到储油箱,打开检修孔,更换元件后,关闭检修孔,将储油箱中的油注入变压器内或整流元件室内,排气静止完毕后投运。元件上部安装检修放油阀的位置设置高于变压器铁芯,保证变压器油淹没铁芯和线圈。

(2)从共箱体结构上来说,也可分为2种。

a.分油箱方式,整流元件和变压器从外观上看是共箱体结构,但整流元件安装空间内的冷却油与变压器油箱的油进行隔绝,此种结构可考虑为变压器冷却方式为自然风冷,整流元件的冷却为油水冷却方式。这种方式存在冷却系统复杂,而且变压器多为室内布置,涉及夏季室内环境温度高的问题。现在,整流装置的交流供电多数为35 kV电压供电,变压器容量多数为8 000~16 000 kVA,对变压器油的质量要求一般,采用分隔式箱体,即使整流元件内箱体内的绝缘油质量下降,对设备的整体安全运行影响较小。这种分油箱结构附属设备没有得到简化。

b.共油箱方式,变压器与整流元件在1个共通的油箱内,即完全共箱体机构,这种结构只适用于油水冷却方式,且整流元件应安装在变压器上部,便于检修更换元件,减少检修工作量和工作时间;不足之处是整流元件处在变压器的上部高油温度之中,对元件冷却和元件容量提出了新的要求,需要认真考虑。

这种共箱体结构的最大特点是,减少了用于元件保护的快速熔断器和纯水冷却装置,从而使整流装置的结构大大简化,减少了装置的体积,厂房占地面积减少,维护工作量减少。而要实现这个功能,必须做好相应保护的配合及设置。

常为末端配电。

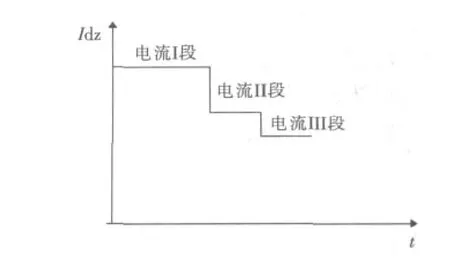

图8 三段式电流保护功能曲线图

3 一体化整流装置保护的配合

目前,整流装置的保护通常由交流保护和直流保护2部分组成。交流保护通常是变压器的常规保护,有电流保护(电流I段,电流II段)、重瓦斯、轻瓦斯、变压器温度高、变压器过负荷保护。直流保护有直流过流、直流过载、相应的整流柜保护(元件故障、水压低、水温高、臂过热)。

一体化整流装置为交流保护部分改动不大,考虑到元件侧无快速熔断器,可将变压器的过负荷报警改为过负荷跳闸功能,做为后备保护。由于没有快速熔断器和纯水冷却装置,对于这部分保护的配合,应从以下几个方面实现。

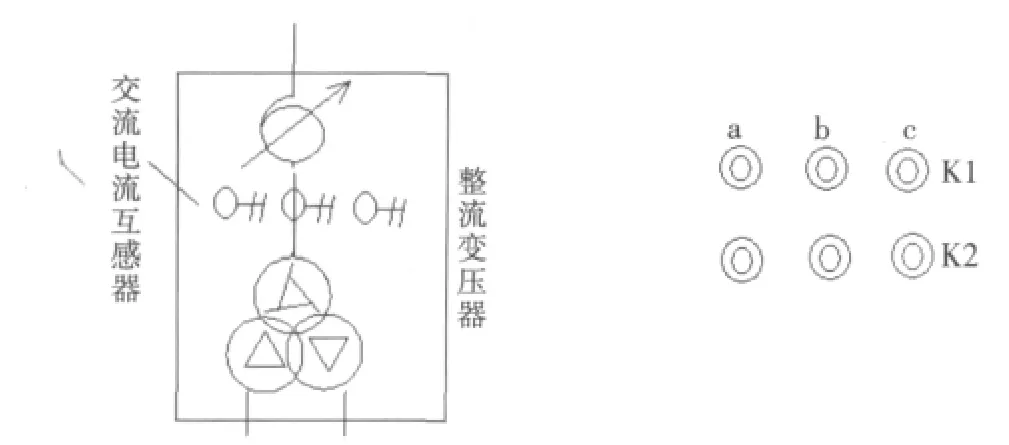

现有的整流变压器由于调压变压器和整流变压器共箱体,通常在调压变压器出线侧,即整流变压器网侧配置1组交流电流互感器,暂且将此互感器命名为TA,用于可控硅精度控制的后备反馈信号(直流传感器信号为主反馈信号,当主反馈信号故障后,自动启动后备反馈信号),电流互感器设置位置图如图7所示。

图7 电流互感器设置位置图

在选用此型电流互感器的时候,选择工作性能稳定,精度高的产品,充分利用好此组电流互感器。

(1)将TA互感器中的一组直接引入变压器保护装置,做为电流III段保护(电流I段、电流II段的后备保护)。目前常用的变压器保护装置都具有三段式电流保护功能,如图8所示。可在不增加设备投资的情况下,增加1组电流保护。此组保护引入后,在保护定值和保护时限上应做好配合,整流变压器通

电流I段定值设置,按躲过变压器励磁涌流或变压器阀侧短路电流进行设置,Id1=Kk·IMAX在变压器励磁涌流Iej和变压器阀侧短路电流Id2MAX中选取,时限为0.0~0.1 s;Kk为可靠系数,通常取1.3~ 1.5。

电流II段定值设置,按躲过变压器最大负荷电流进行设置,Id2=Kk/Kf·Ie;Kf为返回系数,通常取0.85,时限为0.3~0.5 s。

电流III段电流可看作是对元件过流的主保护和直流过流的后备保护,按直流额定电流在整流变压器阀侧的额定电流进行整定,由于电流III段信号采样取自调压整流变压器网侧,其与直流电流Id之间存在一个固定比例关系。由三相桥式整流电路电量关系可知,互感器TA侧电流与直流电流Id存在以下关系:ITA=0.816 Id/Ku,Ku为整流变压器网侧与阀侧电压比。电流III段电流定值可整定为Id3=Kk·(0.816Id/Ku),此处,Kk建议取1.1,时限为0.6~0.9s。

电流II段和电流III段的保护是不同的。变压器额定容量是按电槽后期,槽电压升高后所需容量考虑的,即在电槽初期和中期电槽运行时,即使直流电流已经达到了电槽设计额定值,但槽电压并没有达到最大值,此时,变压器未在额定容量运行,而TA侧反映的电流已经达到电槽设计的额定值。

(2)对元件击穿故障保护设置的方法即如何实现现有整流装置元件故障的保护。现有装置的元件故障保护是靠快速熔断器熔断后驱动微动开关,实现保护的功能。在一体化装置中,通过采集TA侧交流电流和直流传感器的直流电流进行比较的方法实现元件故障报警功能,原理图如图9所示。

图9 整流装置元件故障的保护的框图

如前述,TA侧的交流电流与直流传感器反映出的直流电流存在一定的固有比例关系,通过微处理控制上的参数设置,微处理控制器在线比较两者的差值。在设备正常运行时,通过微处理器反映出的直流电流Idta(TA交流信号折算的直流电流)与直流传感器检测到的直流电流Id误差应该是很小的,其精度取决于信号采样模块和A/D模块的工作精度。当出现元件击穿故障后,Idta远大于Id,此时,可判断为元件有击穿故障,判断依据可设定为Idta≥(2~5)Id,信号动作与跳闸。此保护功能主要用于保护设备开车或低负荷运行时出现的元件击穿故障,与电流III段保护的最大不同在于在设备开车或低负荷运行时,出现元件击穿故障后,TA反映出的短路电流很可能达不到动作于电流III段的定值。例如,当A+元件故障击穿故障后,在B+,C+导通的时间内,短路电流通过A+元件直接对从A相对B、C相短路,在刚开车或低负荷时,由于阀侧电压很低,且B+,C+导通时间是断续的,短路电流也不同于阀侧直接短路,此时,短路电流达不到电流III段的定值,电流III段的保护不能起到保护作用。

(3)浪涌电流是元件通以额定通态平均电流稳定后,在工频正弦波半周期间元件能承受的最大过载电流,通常用ITSM表示。浪涌电流通常用额定通态电流的倍数表示。当直流侧短路时,由三相桥式电路参数关系可知,稳态阀侧峰值电流IVIM=0.816 UVO/XT,瞬态阀侧峰值电流峰值电流IVSM=0.816 KSUVO/XT。式中UVO为阀侧线电压;XT为折算到阀侧等效阻抗;KS为电流计算系数。

每只元件的浪涌电流曲线都不一致,而采用快速熔断器进行保护的一个选择条件即是快速熔断器的熔断特性曲线应与元件浪涌曲线进行比对,从而保证在发生故障时,快速熔断器能快速准确切除故障,确保元件不受损坏。

一体化整流装置取消了快速熔断器,保护元件在浪涌电流的范围内能准确动作,尽量确保元件在短路故障时不致损坏,仅靠在交流侧设置交流保护实现。具体实现方式为利用整流变压器网侧的电流互感器TA进行保护功能实现,利用前述的电量关系式,计算发生短路时,折算到阀侧的瞬态阀侧峰值电流IVSM,而IVSM与TA所反映出的电流关系存在固有变比关系KU,可将此电流引入微机保护装置,定值设定值小于IVSM/KU,时限考虑零秒左右为宜。保护动作时间设置为零秒主要是考虑微机保护装置的固有逻辑执行时间和高压断路器的固有动作时间,实际动作时间约为0.08 s,实现代替快速熔断器保护元件不受浪涌冲击而损坏的功能。

(4)在整流元件上装设温度传感器,通过数据线传输到箱体外进行实时显示,可设2个温度值T1和T2,T1≥T2,T1用于跳闸,T2用作报警。同时,实时温度显示也可作为元件均流状况的参考数据。

(5)对直流过流、直流过载可按现有装置的配置方式进行。

4 一体化整流装置的优缺点

(1)由于采用一体化装置,减少了一部分设备,使结构变得简单,减少了启车及停车时的很多环节,使整流操作变得简单易行,即使对于工艺操作人员来说,经过简单培训即可上岗,但变压器的高压停送电仍应由电气专业人员进行);增强了整流操作界面与工艺DCS界面的融合,自动联调整流装置与电槽运行参数。现有整流装置随时可实现整流操作界面与工艺DCS界面的融合,但整流装置的辅助操作较多,使得实用性大打折扣。

(2)交、直流导排大大缩短、省掉了快熔元件,使得整流器部分得到极大简化,提高了整流效率。

(3)与变压器共用1套油水冷却器可省掉整流柜的纯水冷却器,整流装置附属设备得到了简化。

(4)整流柜与变压器共箱体机构,使得更换元件变得稍显麻烦,需将整流元件箱体内的部分变压器油放进储油箱后进行处理,且检修后,需将原变压器油用油泵打回整流元件箱体内,在检修过程中对检修环境湿度、粉尘、无污染物、检修时间、工作卫生质量有一定的技术要求。

随着整流元件单只容量的不断增大以及制造商的积极参与和应用厂家的配合,一体化整流装置的应用前景将更加广阔。

Discussion of Integrated rectifier structure of bioplar type ionexchange membrane electrolyzer

YANG Chu-jun1,CHENG Ming-hao2

(1.Yibin Tianyuan Chemical Co.,Ltd.,Yibin 644004,China;2.Yibin Tianyuan Haifeng Herui Chemical Co.,Ltd.,Yibin 644004,China)

The integrated rectifier structure of bioplar type ion-exchange membrane electrolyzer was introduced.The advantages and disadvantages of integrated rectifier was pointed out.

bioplar type ion-exchange membrane electrolyzer;integrated;rectifier;structure;protection

TQ114.26+2

B

1009-1785(2011)03-0025-04

2010-09-27