基于UG的大型水轮机叶片多轴数控加工研究

2011-10-20杨林建

杨林建

(四川工程职业技术学院,四川德阳 618000)

1 概述

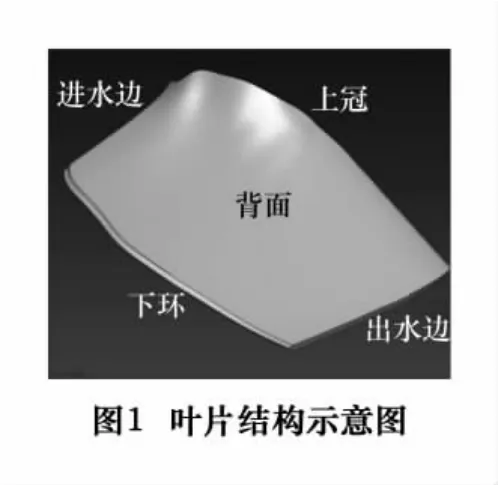

水轮机转轮是水轮发电机组的心脏,其叶片的制造技术和制造质量直接影响机组运行的水力性能和可靠性。其叶片为非常复杂的雕塑曲面体零件,在大中型机组制造工艺上,长期以来采用“砂型铸造—砂轮铲磨—立体样板检测”的制造工艺,不仅生产效率低,叶片型面精度难以保证,且手工砂轮铲磨的劳动强度大,工作环境非常恶劣,已不能满足技术进步的要求,也不能有效地保证叶片型面准确性和制造精度。大型水轮机叶片的数控加工工艺设计技术是当今世界发电设备制造业中的关键技术之一,也是当今机械加工技术中的尖端技术。它涉及到计算机辅助产品的三维造型,计算机仿真模拟加工,五轴联动CNC技术,复杂的金属切削技术,三维曲面型面测量及定位技术,以及毛坯制造等。本次研究的叶片进水边长约3.7 m,出水边约6.8 m,上冠、下环约7 m,整个叶片背面约36 m2,毛坯重25~28 t,成品重18 t。结构示意如图1所示,由于叶片与上冠和下环的交线较普通叶型长,扭曲程度也较普通叶型大,叶片出口边不在同一轴面内,因此给加工机床选择以及加工工艺和仿真编程造成了很大的困难。

2 加工工艺分析

水轮机叶片的主要工作面是复杂的三维雕塑曲面,对其测量的主要目的是要获取曲面上测点的实际位置到理论曲面的法向距离。要完成这种测量,一般的测量仪器是无法承担的。目前,国内外通常采用两种方法进行,一种是直接测量法,另一种是间接测量法。

2.1 数据计算

在测量中其实只是做了数据的采集工作,因为叶片毛坯是不规则的实体,所以采集的数据未经处理前是杂乱的数据,必须计算整理才能得到理想数据。数据计算的过程其实就是与叶片实体模型比较的过程。

数据逆向是将从三维测量中获取的数据转换为点云数据,再进一步转换为曲面的过程。这一过程通常在逆向工程软件上实现。目前,比较流行的逆向工程软 件 有 UG/IMAGEWARE,GEOMAGICSTUDIO,COPYCAD等。本例使用的软件是与四川大学联合二次开发的AutoCAD。

为了将同一物理模型上分次扫描的点重新组合起来,一些扫描仪在同一时间仅能扫描模型的一侧,这样就需要将模型不同的侧面对齐变成1个点云。

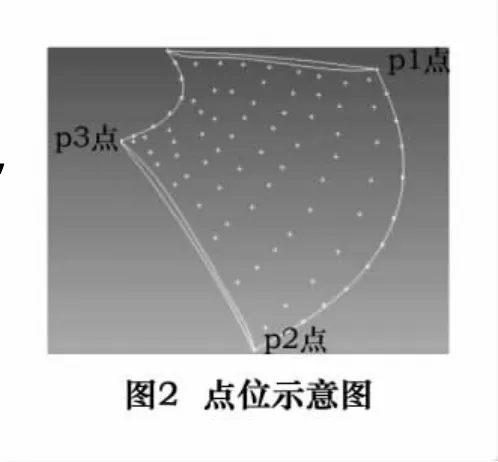

对于又大又重的叶片毛坯,在进行三维测量时每次只能测量其1个面的数据,这样正背两面的数据为不同坐标系下的点位,在没有处理前为不相关的点,如图2所示。

2.2 机床选择

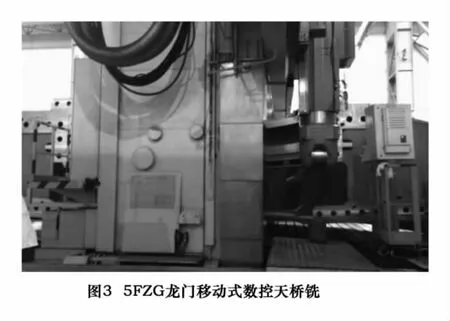

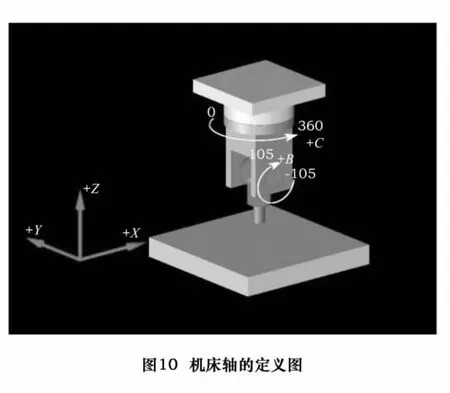

目前,国内外通常用于水轮机叶片数控加工的机床多为龙门式三轴或五轴联动数控铣床和立式三轴或五轴联动数控镗铣床,对于不同形式的叶片和不同的加工精度和效率要求,可根据具体情况选择不同的机床进行加工。针对该叶片体积大、加工要求高、加工难度大等特点,选用5FZG龙门移动式数控天桥铣,机床结构如图3所示。该机床为NC头双摇摆结构,B轴、C轴转动范围为 -105°≤B≤105°,0°≤C≤360°,工作台面尺寸为14 000 mm×6 000 mm,加工极限为14 500 mm×6 800 mm×4 500 mm,西门子840D控制系统,主轴加工功率35 kW,BT60~50结构。主轴转速0~2 000 r/min。

2.3 加工部位与加工区域的划分

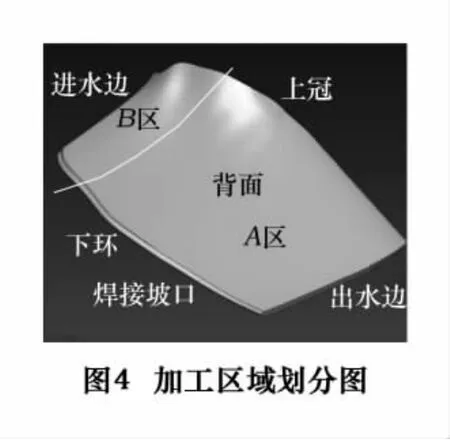

叶片正背面各分为2个区域进行加工,其原则是在机床与工件、夹具不碰撞和干涉情况下,尽量加大A区域以提高加工效率,如图4所示。

2.4 刀具选择

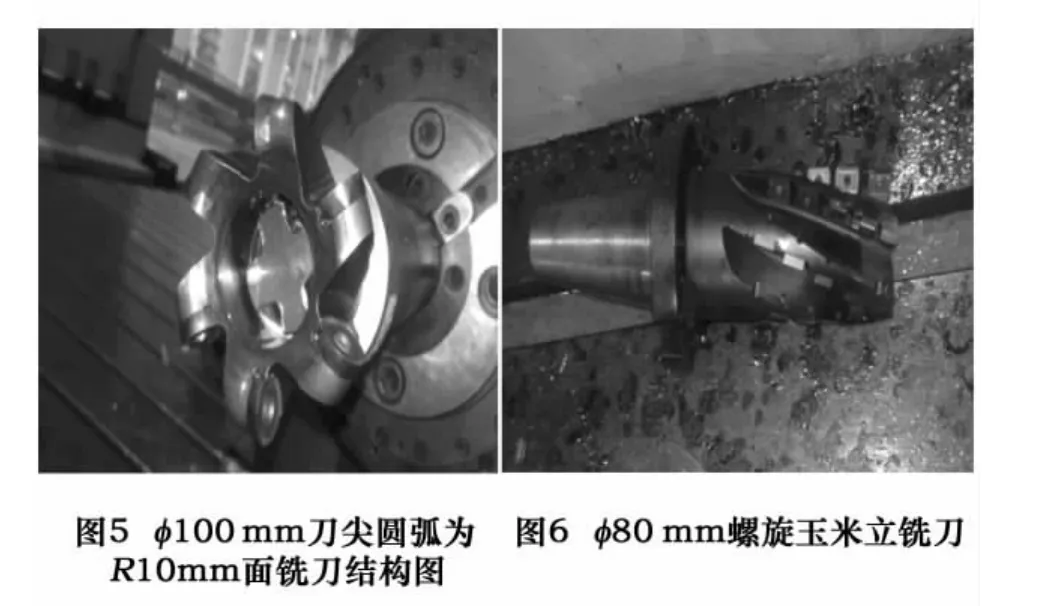

在选用刀具时,不仅要根据机床的功率、铣头的转速、叶片材质及刀具和刀片的有关切削参数作计算,而且更进一步要根据后述的仿真加工将其刀盘、刀片及刀杆和铣头进行仿真和干涉检查。如刀具干涉,必须修改刀具方案及加工方法,最后确定的刀具必须在仿真和干涉检查验证方面没有问题。在机床功率、铣头转速范围和机床刚性足够的条件下,仿真加工采用不同直径刀具进行计算,尽量采用直径大小适中的刀具,以提高加工效率的同时保护机床。对于该加工叶片,经过计算和仿真加工验证,对于A区域,采用直径为160 mm、刀尖圆弧为R10 mm、具有8个切削刃的重型切削曲面面铣刀;B区域采用直径为100 mm、刀尖圆弧为R8 mm、具有6个切削刃的面铣刀;焊接坡口采用直径为100 mm、刀尖圆弧为R10 mm的面铣刀,如图5所示;进出水边采用可大进刀量的φ80 mm螺旋玉米立铣刀,如图6所示。

2.5 工件找正

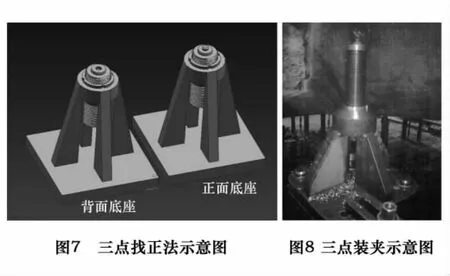

加工水轮机叶片的厂家大都采用胎具找正的方法,即把叶片放到胎具的固定位置,胎具放到机床的固定位。该方法的好处是一套程序加工一台机组的叶片,但由于混流式水轮机叶片形状的特殊性,找正非常困难,占用大量的机床时间,以及易造成叶片翻面加工时的正、背面错位;且找正基准的胎具造价极高。这种找正方法的第一面的找正只是一个粗找正,为保证整个叶片都能被加工到,要求毛坯余量相对大很多,这就造成叶片加工成本太高。现设计一种新的找正方法,即三点找正法(图7)。装夹时除了用三点定位外,还需要在叶片上焊上拉耳、顶块以便叶片固定于机床平台上(图8)。

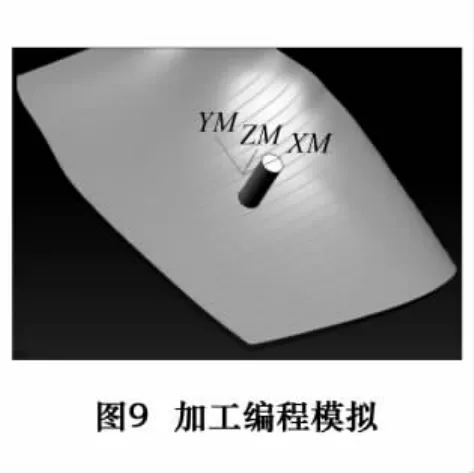

3 数控加工

在加工叶片型面时,选择沿叶片造型的参数线方向为FLOWLINE铣削加工方向,此方向叶片型面的曲率变化较小,有利于切削工艺性能改善。在不同区域采用不同的刀具和刀轴控制方式,以尽量提高加工效率。加工关键在于利用计算机仿真加工技术,同时,大型叶片五轴联动数控加工的自动编程考虑的问题较多,必须通过计算机仿真验证,通过仿真加工反复修改完善,寻求合理加工方案。该叶片采用UG软件进行二次开发来实现仿真加工。叶片的加工编程模拟如图9所示。

在UG/CAM中生成的工件加工轨迹中,刀轨文件中包含切削点刀心数据的GOTO语句,及控制机床的其他指令信息。这些刀轨文件不能直接驱动机床,所以刀轨文件必须经过后处理。

加工仿真通常用VERICUT软件进行。利用UG构造出加工叶片所用NC铣头,调入VERICUT软件中,根据铣头结构和运动关系,按VERICUT软件要求定义出铣头上的主动轴(Primary Geometry)和从动轴(Secondary Geometry),并规定第4轴和第5轴的关系,如图10所示。

在Simulation中采用连续或单步控制模拟加工过程中铣头和刀杆的空间运动,检查铣头和刀杆与工件和夹具是否有碰撞和干涉,如图11所示。

叶片加工分为型面、坡口、头尾部加工及数控打标记等4部分,加工示意如图12。

型面加工用盘铣刀,分粗、精铣工序。粗铣时,可加大排刀间距及切深,加冷却液,提高加工效率,同时可使叶片充分释放应力,防止精加工后再变形;在国内某大型机组上,曾发生叶片经粗铣后,工件变形达4 mm左右。精铣时,加密排刀、减小切深,虽效率降低,但表面波浪度及粗糙度值减小,改善过流面质量。

坡口加工,在数控铣头转角允许的情况下,盘铣刀加工可加大走刀量,一次加工到位。经数控加工的坡口,可大大提高装配精度,使坡口焊量均匀。

头尾部加工的关键是其形状保证。加工中,如果无限细化直线段,势必降低加工效率,提高成本。采用棒铣刀或球头刀按其包络线加工,加工成多边形,最终按样板修磨。

铣削方式对切削效果有很大影响,一般多采用顺铣方式,顺铣切层由厚到薄,刀齿从待加工表面顺利切入,刀具磨损小,并能获得良好的表面粗糙度。

4 结语

水轮机转轮叶片五轴联动数控加工技术是当今世界发电设备制造业中的尖端技术之一,大型水轮机叶片五轴联动数控加工涉及到计算机辅助产品三维造型技术,计算机模拟及仿真加工技术,五轴联动加工机床仿真及后置处理,针对叶片的合理加工工艺方案,装夹定位技术与夹具设计与制造,加工方案配以合理的刀具和切削参数,以及毛坯制造等多个环节和多方面的技术。可以说,每个环节和涉及到的技术都是新技术问题。有关技术人员经过不懈的艰苦努力,作了大量的基础开发工作,从加工后的叶片测量数据分析,加工精度已达到国际先进水平,从加工过程来看,加工效率已接近国际先进水平。该技术的开发成功,具有很好的社会和经济效益,对整个水轮机制造行业的技术进步,提高我国水电设备制造业的市场竞争力都有着重要的意义。

[1]朱永强,鲁聪达,等.自由曲线曲面造型技术的综述[J].中国制造业信息化,2003,32(5)110 -113.

[2]赖喜德.大型雕塑曲面零件数控加工编程的关键技术[J].计算机应用,2003,12(23)404 -405.

[3]齐天鹏.基于点云数据的曲面重构方法研究[J].工程图学学报,2001(1):96-100.

[4]Lai XD,Zhou YF,Zhou J,et al.Geometrical errors analysis and control for 5 - axis machining of large sculptured surfaces[J].Int.J.of Adv Manuf.Technol,2003,1(2):110 -118.