基于球杆仪的数控车床几何误差检测和补偿*

2011-10-20王家兴郭宏伟马晓波孙名佳

王家兴 郭宏伟 赵 峰 马晓波 孙名佳

(①沈阳第一机床厂,辽宁沈阳 110142;②沈阳机床(集团)有限责任公司国家重点实验室,辽宁沈阳 110142)

现代机械制造技术正朝着高效率、高质量、高精度、高集成和高智能方向发展。精密和超精密加工技术已成为现代机械制造中最重要的组成部分和发展方向,并成为提高国际竞争能力的关键技术。随着精密加工的广泛应用,对数控机床加工精度的要求也日益提高。球杆仪能快速、方便、经济地检测数控机床两轴联动性能,全面评价机床动态轮廓精度,并通过检测快速分析数控机床误差产生的根源,在数控机床的精度验收和维修诊断中有很大的应用。

误差补偿技术(Error Compensation Technique,简称ECT)是随着精密工程发展水平的日益提高而出现的一门新兴技术,是由于科学技术的不断发展对机械制造业的加工精度要求越来越高而发展起来的。误差补偿是人为地造出一种新误差去抵消或削弱当前成为问题的原始误差,通过分析、统计、归纳及掌握原始误差的特点和规律,建立误差数学模型,使人为造出的误差和原始误差两者数值相近、方向相反,从而减小加工误差,提高加工尺寸精度。

1 球杆仪误差测量原理

1.1 球杆仪结构简述

由Renishaw公司生产的QC10球杆仪是一种快速检测机床性能的精密仪器,具体构造如图1所示。球杆仪通常由可伸缩的球杆和球座组成,安装在可伸缩的纤维杆内的高精度位移传感器可测量杆长的变化,从杆内引出的信号线将位移传感器测得的长度变化信息送入采集卡,采集的数据再输入计算机,通过分析采集的数据得到机床的各误差元素。图1为球杆仪数控车床误差测量时的典型安装图,测量过程中一端与刀架臂的磁性球座相接触,而另一端与车床卡盘上轴杆的磁性球座相接触,编写相应的程序,使得车床刀架相对于卡盘做圆周运动。分析圆周过程中球杆仪的杆长微小变化,可以得到机床误差分布情况。

1.2 球杆仪的测试原理

用球杆仪进行误差测量,设坐标系的原点O(0,0)为车床主轴轴杆上球座的中心,P(x,z)为刀架臂球心的名义坐标,当机床运动到目标位置P(x,z)时,设机床的实际位置为P'(x',z')。则机床的空间误差可用这2个坐标表示为

式中:Δx、Δz为P的位移误差,当存在误差 Δx、Δz时,有下式成立。

这里R为OP的理想距离,忽略二阶以上的高次误差项,考虑R2=x2+z2,由式(2)得

由z=Rcosθ,x=Rsinθ,可以得到:

式(4)表示点P处的定位和球杆仪半径误差的关系。该式是球杆仪测量装置的基本方程式,反映了测量结果与误差矢量之间的关系。测量所有的ΔR,做出圆度误差曲线,可以综合反映出机床部件相互几何关系等因素。

2 球杆仪的应用

球杆仪可以同时动态测量两轴联动(图2)状态下的轮廓误差,数控机床的各轴垂直度、重复性、间隙、伺服增益比例匹配、伺服性能和丝杠周期性误差等参数指标都能从运动轮廓的半径中反映出来。这里将根据数控车床的特点,通过分析各误差元素的敏感方向,设定不同的球杆仪检测模式,并通过模拟方式,得到各误差因素影响下球杆仪的运动轨迹仿真图形,对球杆仪检测试验结果提出预测。

在ZX平面内,X轴与Z轴配合做插补,使球杆仪完成顺时针和逆时针各360°圆弧数据采集。球杆仪经过X轴与Z轴误差敏感方向,因此两轴误差均可在检测轨迹中得到反映。

这种检测模式,可反映X导轨和Z导轨各自的直线度以及两轴间的垂直度误差,另外亦可检测机床伺服进给系统误差,若两轴间存在伺服不匹配误差,则球杆仪轨迹将呈现椭圆特征,且椭圆长轴与进给超前的轴平行。

此外,若将该检测模式用于传统滚珠丝杠伺服系统,还可检测滚珠丝杠的螺距误差,球杆仪检测轨迹呈周期性波动。上述球杆仪检测轨迹特征可根据误差元素对X轴Z轴进给量造成的误差进行模拟仿真,通过球杆仪自身配套软件Renishaw ballbar5亦可一一分离。

3 电气优化方法

使用Renishaw的QC10球杆仪可以快速准确地检测出数控车床的各项圆度误差。电气参数优化技术可以方便有效地减小其中反向越冲和伺服参数不匹配等误差项。

反向越冲主要是由摩擦所引起的。数控机床的摩擦特征在伺服轴低速时表现出很强的非线性,主要表现在伺服轴换向时速度过零,由于摩擦的存在,该轴不能立刻加速,而产生了滞后,这个滞后就形成了过象限点的凸起,如图3a所示。对于西门子840D系统,可以使用摩擦补偿功能来减小反向越冲。补偿原理是换向时在速度环上叠加1个额外的补偿脉冲,以快速渡过换向区域,来补偿摩擦力急剧变化而引起的过大轮廓误差。该功能对应的机床参数如下:

MD32500 FRICT_COMP_ENABLE:设置为 1,使能摩擦补偿,设置为0,摩擦补偿无效。

MD32520 FRICT_COMP_CONST_MAX:摩擦补偿值,设置值越大补偿作用越强。

伺服参数不匹配是由于参与圆弧插补的2个伺服轴动态特性不一致,响应速度不同,从而造成圆弧曲线沿45°或135°对角拉伸,如图3b所示,并且在正反转时,圆弧曲线向不同方向拉伸。对于西门子840D系统有2种方法来矫正这种速度不匹配:一是如果2个轴的位置环增益(Kv)值不同,将较大的Kv值改成与较小的Kv值相同;二是使用动态时间匹配功能,它的基本原理是在速度较快的轴上设置动态时间匹配参数,这样数控系统就会根据这个参数适当降低该轴的速度,使之与另一个轴的速度相匹配。该功能对应参数如下:

MD 32900 DYN_MATCH_ENABLE:设置为1时使能动态时间匹配功能,设置为0时不使能。

MD 32910 DYN_MATCH_TIME:动态匹配时间,设置值越大作用越强。

4 应用实例

4.1 试验过程

实验如图2所示,以数控车床作为检测对象,Renishaw公司制造的精密球杆仪及其数据采集软件作为误差检测系统。机床自身精度为5~10 μm,球杆仪检测精度为0.5 μm。实验过程如下:

(1)机床准备 把工装中的臂组合安装在刀架上,把轴杆组合安装在卡盘上,并锁紧卡盘约束住旋转自由度,编制机床G代码程序,使机床实现预定的圆轨迹,并让车床主轴不转仅刀架试运行,以验证程序无误;

(2)球杆仪准备 连接球杆仪,包括电源、传感器、球座,将球杆仪连接到机床,准备进行实验;

(3)动态测试测试任务 在ZX平面内运行圆轨迹,分析各轴的位置误差、角度误差、直线度、垂直度、比例误差以及周期误差等,保存实验数据。

4.2 试验数据

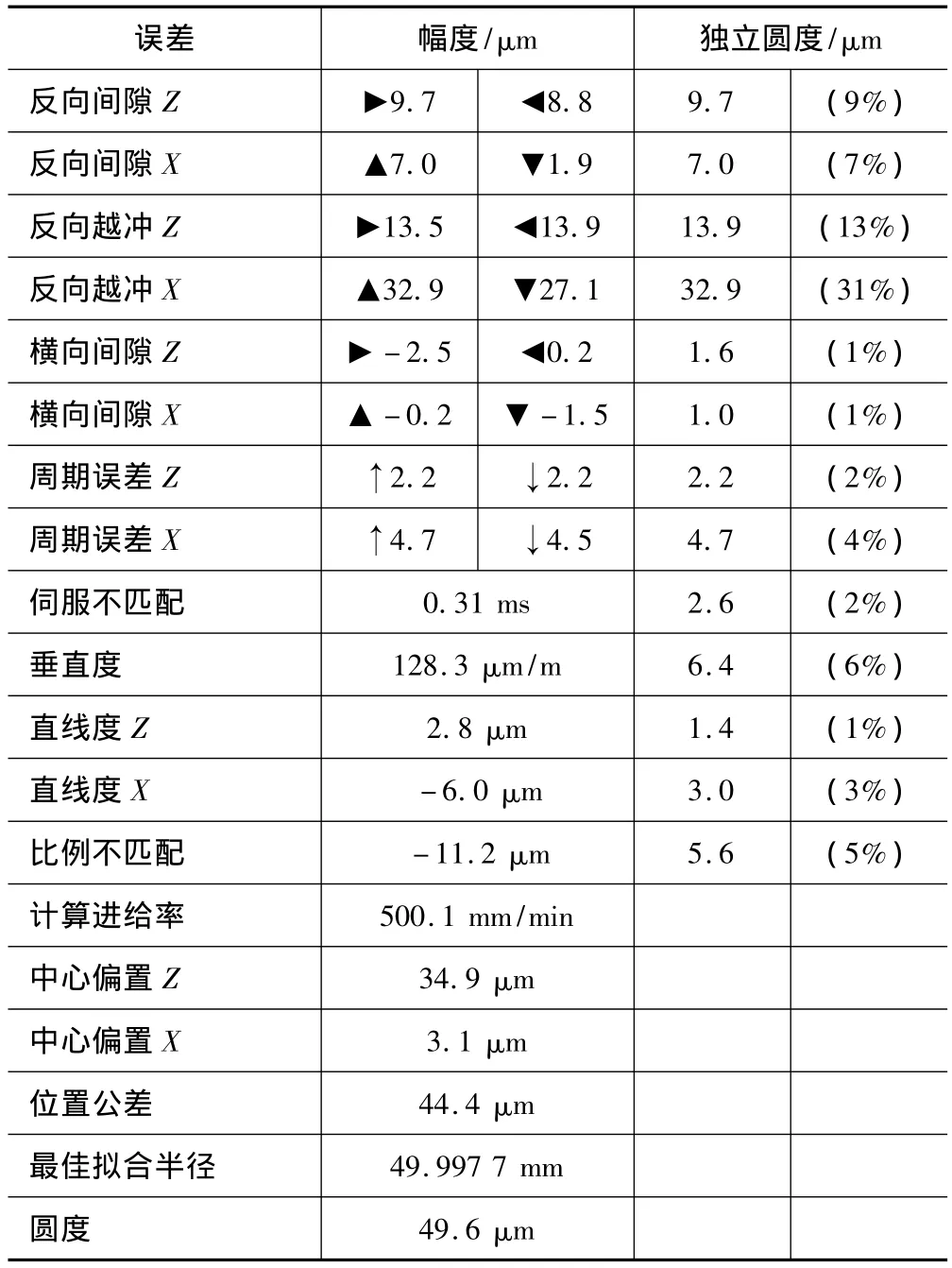

本测量在ZX平面内,进行球杆仪圆度测试。让刀尖点完成以半径为100 mm的整圆轨迹运动,以进给率500 mm/min时的圆度偏差为例:显示逆时针CCW(Counter Clock Wise)圆度偏差为 46.7 μm;顺时针CW(Clock Wise)圆度偏差为49.7 μm;圆度滞后轨迹H(Hysteresis)位置为 88°,数值为 39.5 μm,如图 4~6所示。图中刻度均为10.0 μm/格。应用雷尼绍球杆仪自带分析软件,对上述圆度测试进行分析得到球杆仪诊断表,如表1所示,便于后期系统优化时作为参照。

表1 球杆仪诊断表

从圆度偏差图形结果和球杆仪诊断表上进行分析:

(1)在 0、90°、180°、270°出现较明显的尖峰是主要误差,这种现象主要是由于反向越冲所引起的。反向越冲的产生是因为有一个轴的速度由0开始加速,实际中由于摩擦的存在,该轴不能立刻加速,而产生了滞后,这个滞后就形成了过换象限点凸起。若数控系统具有摩擦补偿功能,则可使用该功能进行补偿,在伺服轴反向时提前加一个反向的速度信号。若没有摩擦补偿功能,可以通过优化伺服轴控制器参数,改善速度环的动态性能,从而减小反向越冲。

(2)图形中沿Z轴线开始有一个沿图形中心外凸的台阶比较明显是主要误差,即仅在Z轴上显示有正值反向间隙,这种现象主要是由于在机床的驱动系统中可能存在间隙,典型的原因是因滚珠丝杠端部浮动或驱动螺母磨损。可利用数控系统反向间隙补偿参数设置来对机床中存在的反向间隙进行补偿。

4.3 系统参数优化

由球杆仪诊断表1可以得到X和Z轴的反向越冲和反向间隙为机床圆度测试的主要误差。

这里利用西门子840D系统,用摩擦补偿功能对其反向越冲进行优化。该功能使用方法如前文所示,参数具体设置如下:

X轴:

Z轴:

反向间隙的起因:在机床的导轨中可能存在间隙,导致当机床在被驱动换向时出现运动中跳跃;用于弥补原有反向间隙而对机床进行的反向间隙补偿的数值过大,导致原来具有正值反向间隙问题的机床出现负值反向间隙;机床可能受到编码器滞后现象的影响。

推荐对策:

(1)检查机床是否受到编码器滞后现象的影响;去除机床导轨的间隙,可能需要更换已磨损的机械部;

(2)使用西门子反向间隙补偿功能,对应机床参数为MD32450MA_BACKLASH:编码器领先于工作台,工作台运行不够远时设置为正值;编码器落后工作台,工作台运行过远时设置为负值。本次试验参数设置为:

X轴:

4.4 优化后的测试数据

对系统进行优化后,仍然使刀尖点完成以半径为100 mm的整圆轨迹运动,以进给率500 mm/min时的圆度偏差为例:显示逆时针CCW圆度偏差为26.9 μm;顺时针CW圆度偏差为24.8 μ m;圆度滞后轨迹H位置为92°,数值为19.8 μm,从优化后的球杆仪诊断表2中可以看出比优化前的测试数据要好很多,可以达到出厂标准。如图7~9所示,为了方便和优化前的图形做对比,各图中刻度仍为10.0 μm/格。

表2 优化后的球杆仪诊断表

从以上优化后的圆度偏差图形结果和球杆仪诊断表上进行分析:通过优化伺服轴控制器参数,改善速度环的动态性能,从而使反向越冲减小。再通过调整数控系统反向间隙补偿参数的设置,从而补偿机床中存在的反向间隙,使其误差值减小到出厂标准以内。

5 结语

(1)利用球杆仪对数控机床的几何误差进行检测是一种成本低廉、测量效率高、操作简单而且测量结果具有较高可信度的实用方法,利用误差补偿表对数控系统进行优化,可显著提高数控机床的加工精度。

(2)球杆仪系统在机床不拆卸的情况下,即可掌握机床现在运行状态的精度信息,查明产生故障的部位和原因,或预知系统的异常和劣化的趋势。因此,在机床的精度验收、维修诊断以及保养中将发挥极大的作用。

[1]Hong S,Shin Y,Lee H.An efficient method for identification of motion error sources from circular test results in NC machines[J].International Journal of Machine tools& Manufacture,1997,37(3):327-340.

[2]Tsutsumi Masaomi,Sakai Koji.New measuring method of circular movement of NC machine tools[J].International Journal of JSME,Series C,1993,36(4):463-469.

[3]Placid M Ferreira,Liu C Richard.An analytical quadratic model for the geometric error of a machine tool[J].Journal of Manufacturing Systems,1998,189(5):51-63.

[4]刘焕劳,李曦,李斌.数控机床的几何误差和误差补偿关键技术[J].机械工程师,2003,12(2):12 -20.

[5]丁国强.QC10球杆仪在机床生产和使用中的重要作用[J].数控机床市场,2005(08):111 -113.

[6]虞文华,吴昭同,严拱标.圆轨迹运动误差的检测与信号处理[J].计量与测试技术,1996(4):3-5.