基于故障数据库的高速铣削诊断的研究

2011-10-18鲍平平王细洋

鲍平平 王细洋 花 磊 陈 萍

(南昌航空大学,江西南昌330063)

刀具状态监控系统是指对加工过程采集到的传感器信号进行分析处理,比较不同刀具状态下信号的变化来找出与刀具状态密切相关的信号特征,通过信号特征来实时预测刀具的状态[1]。在铣削加工中,铣削过程中振动信号包含了与刀具状态密切相关的信息,它主要由切削力中的动态分量引起,且和刀具-工件-机床构成的切削系统本身的动态特性密切相关。因而振动信号是目前切削过程监控常用的信号之一。在实际监测过程中,由于铣削加工过程的复杂性,相同刀具状态下采集到的振动信号会受到加工参数的影响。如在新刀状态下,随着切削参数的改变,采集到的振动信号的差别很大,因此,振动信号不仅包括与刀具磨损有关的信息,还包括噪声、加工参数变化引起的信息,监测的难点在于特征的提取。本文分别对不同刀具状态下采集到的振动信号进行分析处理,通过对比不同磨损程度的刀具信号,提取与刀具磨损程度相关的特征值。通过这些特征值来监测刀具状态。时域方面提取信号的均方值和方差。时频域方面,采用小波包分解频带能量监测法,提取信号的特征频段作为特征值。在整个刀具加工过程监测中涉及到的数据结构复杂、种类繁多,不仅包括原始加工参数,如机床型号、切削液类型、被加工材料类型、主轴转速、进给速度、背吃刀量等,还包括信号分析后的特征数据,如均值、均方差、最大值、最小值、峭度、偏斜度等。这些数据不仅种类多而且庞大,数据之间又有互相联系和交流,因此考虑用数据库技术对数据进行有效管理。

1 相关理论

1.1 信号时域表达

随机信号是非确定性信号,不能用确定的数学关系加以描述,它的变化过程没有固定的变化形式,没有必然的确定性变化规律,不能预测它未来任何瞬时的精确值。任何一次观察值只代表在其变动范围内可能产生的结果之一,其值的变动服从统计规律,因此,可以用概率和统计学的方法来描述随机信号。描述随机信号的时域统计参数有以下几种:均值、均方值、总能量、方差、偏斜度、峭度、自相关函数、互相关函数等。上述为时域信号抽取的监控特征,常用来监测刀具磨损状态的变化,具体采用何种特征,还需要细致地分析特征与对应的刀具磨损量之间的变化趋势和形态。

1.2 小波分析理论

小波分析是一种时频分析方法,也称为多分辨分析,是建立在泛函分析、傅里叶分析、样条分析与调和分析基础上的新的信号处理方法,具有很好的应用价值。小波分析是时频域分析的有效工具;是窗口大小固定不变,但其形状可以改变,时间窗和频率窗都可以改变的时频局部化分析方法。它克服了傅里叶变换不能作局部分析的弱点,还克服了傅里叶变换短时间内不能变时窗分析的弱点[2]。

1.3 数据库在监测系统中的应用

传统数据管理模式有两种:第一种是通过最原始的手工管理方式,通过打印保存数据;第二种方式是通过文件管理数据。显然这两种方式远远不能使系统的性能得到有效发挥,这些传统方式处理数据速度慢、安全性差,通用性得不到保证;数据冗余度大,数据难以有效整理,效率极低。近年,数据库技术越来越多地应用于各类测试测量系统中,并且随着数据挖掘、数据仓库等技术的发展,数据库技术在测试系统中扮演着越来越不可或缺的角色。采取数据库技术与之结合来管理组织数据成为必然趋势[3]。数据库技术应用于监测系统中使得其功能得到了扩充,并使其能支持一些特殊应用,如错误检测和防止[4]、工作流管理[5]等许多领域。

在整个刀具加工过程监测中涉及到的数据种类繁多,不仅包括原始加工参数,还包括信号分析后的特征数据。这些数据不仅种类多而且庞大,数据之间又有互相联系和交流,因此考虑用数据库技术对数据进行有效管理。

在刀具状态监测过程中,监测系统涉及到的数据大致分为如下3类:

(1)刀具、工件材料和机床参数,包括刀具材料和型号、工件材料、机床型号、切削液类型等。

(2)铣削参数,包括切削速度(主轴转速)、进给速度和背吃刀量。

(3)信号参数,指对应于各种铣削状态(如刀具微磨损、磨损或破损)的传感器采集信号的特征值,如振动信号的均值、方差、最大值、最小值、峭度、偏斜度等。

监控系统所用的是Access小型数据库,通过Lab-VIEW虚拟仪器平台操作数据库,将数据库技术与监控系统相结合,利用NI公司的附加工具包中的数据库接口工具包LabVIEW SQL Toolkit进行数据库访问。其插件为Database Conectivity Tools,该工具包集成了一系列的高级模块,这些模块封装了大多数的数据库操作和一些高级的数据库访问功能。

2 振动信号监控实验

工件材料为航空铝合金(7050-T7451),刀具选择三刃平底整体硬质合金铣刀(A-SEM3100,10×10×22×75),振动传感器选择加速度压电传感器,采样频率为16 kHz。实验中传感器安装在工件上。安装方式选择磁吸式,但航空铝合金无磁性,试验中将光滑贴片用502强力胶贴在工件表面,然后将传感器吸附在贴片上。在切削过程中,刀具磨损比较缓慢,为了缩短实验时间和节约实验成本,实验前将两把刀具钝化处理,处理后3把刀具分为新刀、微磨损、严重磨损3类。实验加工参数,刀具状态分为:新刀、微磨损、严重磨损。进给速度为:0.03、0.06、0.09(mm/r)。背吃刀量为:0.3、0.8、1.2、1.5 mm。主轴转速为:8 000、12 000、16 000、18 000(r/min)。在每种刀具状态下试验次数为3×4×4=48次,对应3种刀具状态,切削试验次数共为3×3×4×4=144次。

3 振动信号分析

3.1 振动信号时域特征

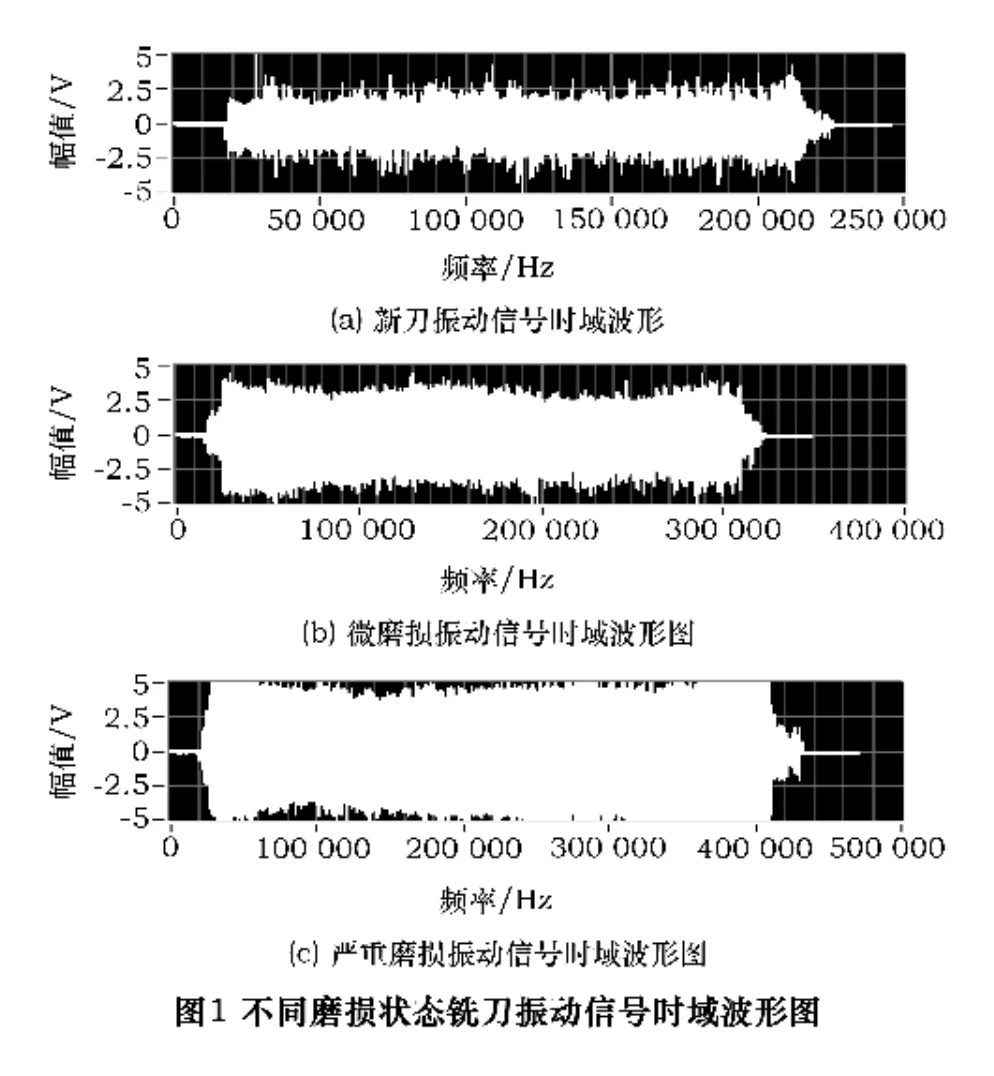

基于篇幅原因,在下文振动信号分析时只列举一种加工工况进行说明。图1分别是在主轴转速12 000 r/min、背吃刀量1.5 mm、进给速度0.03 mm/r切削参数条件下,新刀、微磨损、严重磨损3种刀具状态下,铣刀振动信号时域波形图,纵坐标是模-数转换(A/D)的数字量。从图1中可以看出,随着刀具磨损的加剧,信号的幅值和强度也明显地增大,可以选择用振动信号时域特性监测刀具状态。

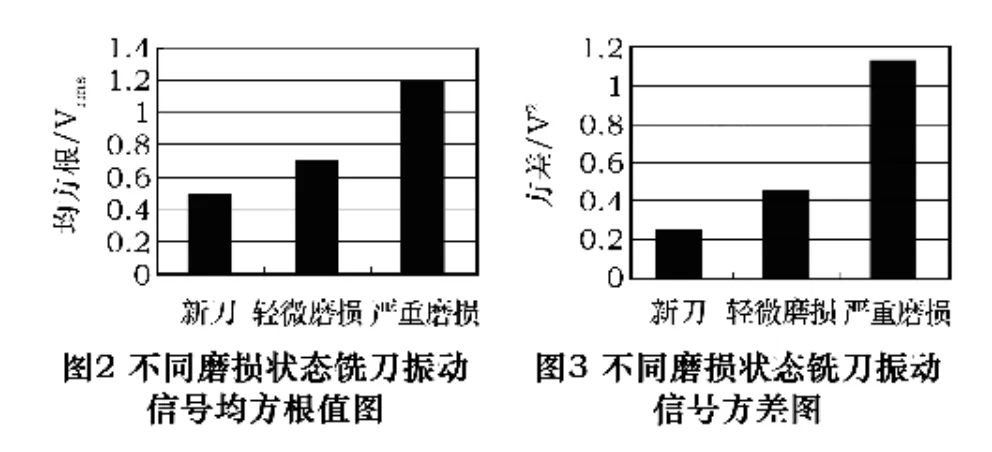

在时域方面,振动信号的一些统计参数特性往往能反映刀具的状态,例如:均方根值做为时域统计标准,是振动信号总能量的一种表达。随着刀具磨损的加剧,加工过程的动态特性也随之改变,采集到的振动信号的均方根值也随之改变,随着刀具的磨损,振动信号的均方根值往往也随之增大。除了均方根值外,均值、方差、峭度、偏斜度等统计特性都可以做为监测的标准,根据具体加工情况下,信号随刀具磨损变化规律来确定具体选择哪种统计参数做为刀具监测标准。

图2和图3分别为不同磨损状态下铣刀振动信号的均方根值和方差图。随着刀具磨损的加剧,振动信号的均方根值和方差都呈现明显增大趋势,因此均方根值和方差可以做为刀具监测的时域特征。在时域方面,本文选择方差、均方根这两个统计特性做为刀具监测的标准。

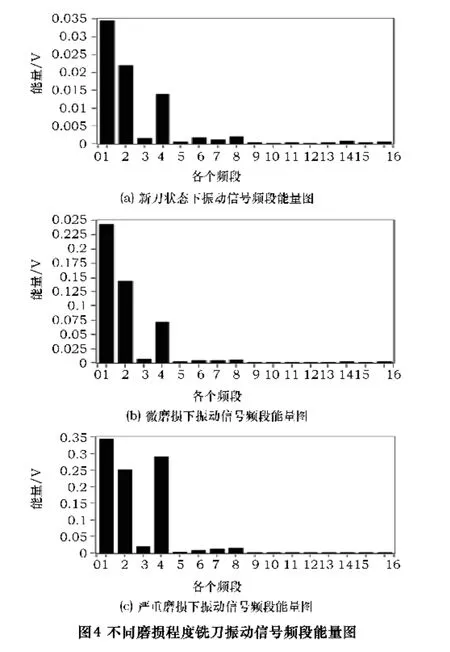

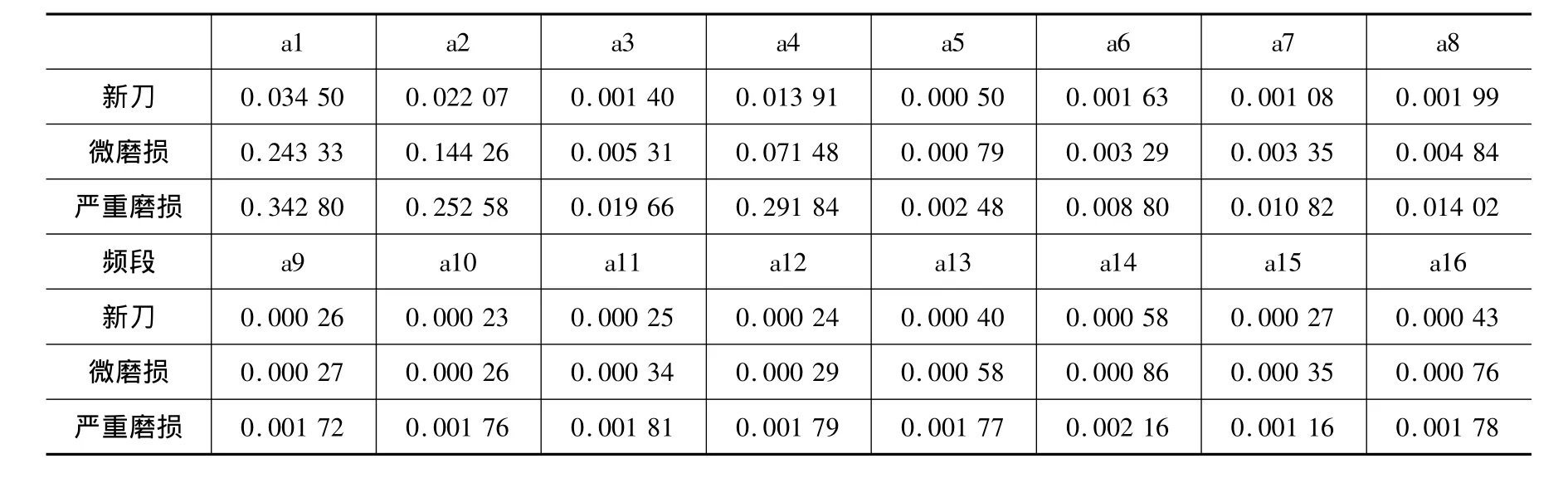

3.2 振动信号小波分析

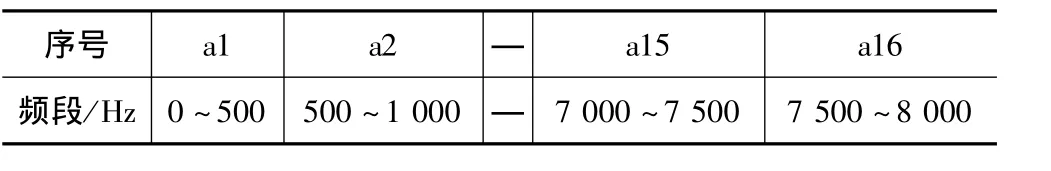

通过对振动信号的小波分解,获得不同频段内的信号特征,找出与刀具状态对应的特征频段,从而通过特征频段能量的变化来监测刀具的状态。对新刀、微磨损、严重磨损3种刀具状态下的采集的振动信号用db3小波分解,分解层数为3,分解频率为8 000 Hz,振动信号的采样频率为16 000 Hz,通过3次分解后,频率域被分解16个频段,频率分辨率为500 Hz,时间分辨率为0.002 s。表1为信号分解后的频段,每一频段的小波包系数表征了此频率成分的大小;图4为不同磨损程度铣刀振动信号频段能量图;表2为小波包分解的频段能量(小波包系数均方根)。从图4中可以看出,不同的刀具状态下对应的振动信号的各频段能量值均有所不同,具体来说,随着刀具磨损程度的加剧,各频段能量都有增加,但增加的幅度不同。而从表2可以直观看出,微磨损状态下频段能量值相比较于新刀状态下的频段能量值都有所增加,但除了几个特征频段外,其它频段的能量值虽有所增加,但增加幅度不大,无明显规律可循。而在刀具状态监测过程中,尽量要提取与刀具状态密切相关的特征,提取的特征尽量对刀具状态敏感。由此,选择了前4个频段和第7频段做为监测刀具状态的有效特征。

表1 振动信号小波包分解后的频段

4 数据库系统的模块及基本功能

4.1 在线存储模块

在线存储模块包括对采集到的振动信号进行即时分析和存储信号的特征值。在铣削实验进行前,先要设置好在线分析模块界面的各种参数,包括:信号的类别、实验加工参数、保存目标数据库。设置好后就可以开始进行铣削实验,对采集到的信号存储到指定的数据库内。另外模块还提供了新建数据库功能,也可以将信号的特征值存储到新建的数据库内。通过该模块可以将数据特征有序地存入数据库,为接下来的数据分析提供数据支持。图5为在线存储模块界面图。

表2 不同磨损铣刀振动信号频段能量值

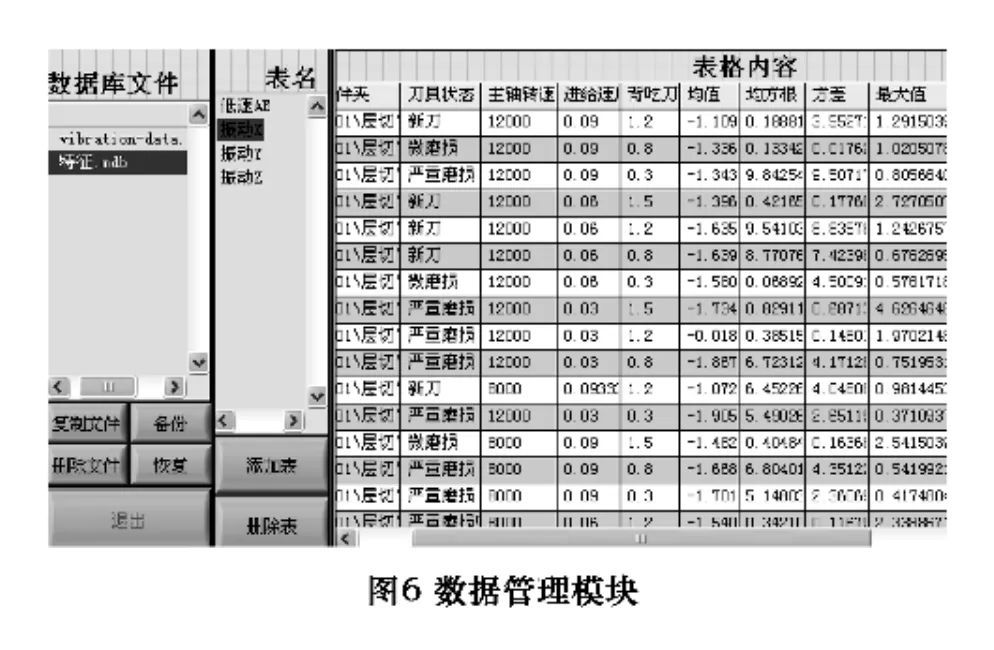

4.2 数据管理模块

数据库管理模块是对已经存储的数据特征进行基本的操作,其中文件操作有复制、删除、备份、恢复等,这些功能是通过LabVIEW中的文件I/O函数来实现的。数据库表格管理操作有添加表、删除表。表格内容管理操作有查询(单条件查询和多条件查询)、添加、修改、删除,删除和修改指令完成对用户选择的一行数据的操作,添加指令完成对应表格里新纪录的添加操作,查询指令可以完成对相应表格内容的查询,不仅可以单条件查询,而且还可以多条件查询。通过管理模块可以对数据库文件及表格内容进行简单操作和维护,实现数据的集中管理,从而实现数据的规范化,提高了监测系统的监测效率。图6为数据管理模块的界面图。

4.3 输出调用模块

输出调用模块是对数据库中特征数据的输出与调用,首先选择需要调用的数据库,然后设定切削加工的切削参数(主轴转速、进给速度、背吃刀量),设置好这些参数以后,就自动从数据库中调用出该种切削三要素条件下的监测刀具状态的信号特征(方差、均方根、信号各频段能量值),将这些特征做为阈值。在线监控系统通过分析现场采集到的振动信号,与上述调用的阈值相比较,当场分析到的信号特征大于阈值时,判断刀具状态为磨损,提醒操作者改变切削参数或者停机换刀。

数据库系统为监测系统提供了方便快捷的数据存储,为铣刀的故障分析系统提供了特征值的快速索引和提取,试验中数据库系统工作稳定,数据存储正确,能够满足监测需求,大大提高了在线监测系统的效率,因此,将数据库技术应用于监测系统中是有效可行的。

5 结语

(1)通过对铣刀振动信号的分析,提取与刀具状态密切相关的信号特征,用小波包分解能量监测法提取与刀具状态相关的特征频段特征,在时域方面提取的是方差和均方根值。将这些特征做为刀具状态监测的标准。

(2)将数据库技术应用于监测系统中,实现了监测过程中数据的有效收集、存储、管理和调用。使得数据管理系统化、自动化、规范化。提高了监控系统的监控效率。减少了故障发生的概率。因此,数据库技术应用于在线监测系统是非常必要的。

[1]孙宝元.切削状态智能监测技术[M].大连:大连理工大学出版社,1999.

[2]葛哲学,沙威.小波分析理论与MATLAB R2007实现[M].北京:电子工业出版社,2007.

[3]田永宏,郑尚德.数据库技术在虚拟仪器中的应用[J].国外电子测量技术,2002(6):9-11.

[4]Goh A,Koh Y K,Domazet D S.ECA rule—based support for workflows[J].Artificial Intelligence in Engineering,2001,15(1):37-46.

[5]刘培江,等.基于主动数据库的工作流管理系统[J].计算机工程,2008,34(6):57-59.